关于模具的熔覆修复技术

电子说

描述

模具在现代工业中具有极其重要的作用,它的质量直接决定产品的质量。提高模具的使用寿命和精度、缩短模具的制造周期,是许多企业急需解决的技术问题,但在模具使用过程中经常会出现塌角、变形、磨损、甚至折断等失效形式。因此,对模具的修复也是必要的。修复模具的方法很多,如熔覆技术、电刷镀技术、热喷涂技术和热喷焊技术等。

1 熔覆技术

模具的熔覆修复技术是采用熔化焊接的方法在模具零件表面堆焊具有某种特殊性能材料,修复模具零件受损部位。熔覆修复技术不仅可以修复模具零件表面损伤部位,同时还能强化模具零件表面强度,提高模具零件耐蚀和耐磨性能,延长模具使用寿命。

常见的熔覆修复技术包括:氩弧焊修复、氧-乙炔火焰堆焊、电弧堆焊(手工电弧堆焊、气体保护电弧堆焊、埋弧堆焊)、复合堆焊、激光堆焊修复、等离子熔覆、激光熔覆技术等。

01 氩弧焊修复

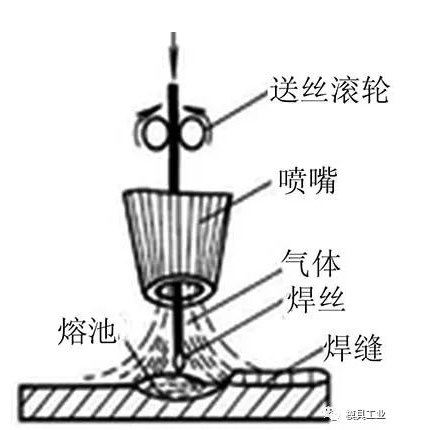

利用连续送进的焊丝与工件之间燃烧的电弧作热源,由焊炬喷嘴喷出的气体保护电弧来进行焊接的。目前氩弧焊是常用的方法,可适用于大部分主要金属,包括碳钢、合金钢。溶化极惰性气体保护焊适用于不锈钢、铝、镁、铜、钛、锆及镍合金,由于价格低,被广泛用于模具修复焊,但焊接热影响面积大、焊点大等缺点,目前在精密模具修补方面已逐步补激光焊所代替。

优点:

1、氩气保护可以隔离空气中氧气、氮气、氢气等对电弧和熔池产生的不良影响,减少合金元素的灼损,获得致密、无飞溅和高质量的焊接接头。

2、氩弧焊的电弧燃烧稳定,热量集中,弧柱温度高,焊接生产效率高,热影响区窄,工件焊接部位应力、变形和裂纹倾向小。

3、氩弧焊为明弧施焊,便于操作和观察;可全位置焊接,不受工件焊接部位的限制。

4、电极损耗小,弧长易于维护,焊接时无焊剂和涂层,易于实现机械化和自动化。

5、氩弧焊基本能焊接所有金属,尤其是一些难熔和易氧化金属,如镁、钛、钼、锆、铝及其合金。

缺点:

1、氩弧焊由于热影响部位大,修补后的工件往往会造成变形、硬度高、砂眼、局部退火、开裂、针孔、磨损、划痕、咬边或结合力不足和内应力受损等缺点。特别是在精密铸造零件细小缺陷的修复过程中的表面尤为突出。

2、氩弧焊与焊条电弧焊相比:对人体的伤害程度更高,氩弧焊的电流密度大,电弧产生的紫外线辐射是普通电弧焊的5-30倍,红外线大约是普通电弧焊的1-1.5倍,焊接过程中产生的臭氧浓度超出卫生标准,因此,尽量选取有效的通风措施,否则会对身体有很大伤害。

3、很难焊接铅、锡、锌等低熔点、易蒸发的金属。

02 氧-乙炔火焰堆焊

氧-乙炔火焰堆焊是指焊丝或金属粉末在氧-乙炔火焰的热作用下,在模具零件待修复表面熔化焊接然后凝固,修复模具零件表面损伤部位的修复技术。

优点

氧-乙炔火焰堆焊修复技术有以下几个优点:①对设备要求低,适合现场堆焊;②对堆焊材料的形状适应性强;③稀释率低,熔化层深度大于0.1mm,保证焊层质量;④小面积堆焊能见度大,堆焊层表面质量较高。

缺点

氧-乙炔火焰堆焊修复技术对操作人员的技术要求高,且手工操作熔覆效率低,工作强度大。

03 电弧堆焊

电弧堆焊包括3种:手工电弧焊、气体保护电弧堆焊以及埋弧堆焊。

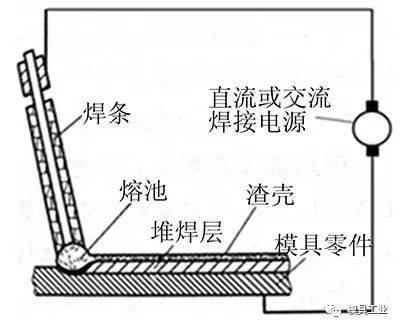

手工电弧焊以电弧作为热源,将焊条与模具零件待修复表面金属加热至熔化状态,实现金属冶金结合,达到模具零件修复目的。

优点

手工电弧堆焊设备简单,操作容易,适应性强,使用维护成本低。

缺点

手工电弧堆焊需要手工操作,对焊接技术人员要求高,因此焊接效率低,焊接质量不稳定,而且劳动强度高。

气体保护电弧堆焊常用于有色金属和不锈钢的堆焊,使用惰性气体或CO2作为保护气体,隔绝氧气,避免模具零件表面出现氧化烧损或气孔等缺陷,获得优质的堆焊层。

优点

CO2作为保护气体具有供应大、堆焊层质量好、硬度高、焊接变形小、效率高和成本低的优点。

缺点

会出现合金元素烧损、飞溅严重,表面成形质量差,堆焊层稀释率较高,成分难以调整等缺陷。

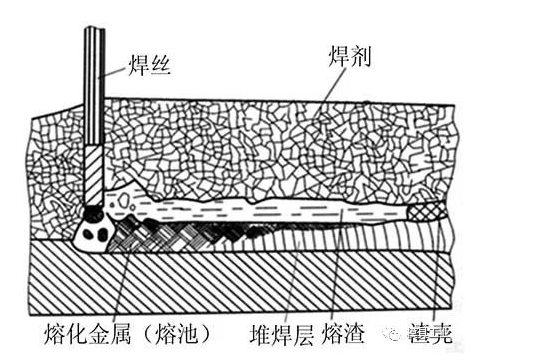

埋弧堆焊是电弧在焊剂层下自动引燃,在机械作用下,电弧移动和焊丝送给自动完成的一种电弧堆焊方法,即堆焊通过埋在熔融焊剂层下的电弧进行,模具零件待修复表面与熔化的焊丝结合形成堆焊层。

优点

埋弧自动焊具有堆焊层表面光滑、修复模具零件疲劳强度高和容易实现自动化生产的优点。

缺点

埋弧堆焊电弧输入热量较大,熔化面积大,容易破坏修复区域附近表面,因此,埋弧堆焊不适用于修复微小热疲劳裂纹及轻微开裂的模具零件表面。H13为常用的热作模具钢,使用电弧堆焊技术修复此类热作模具,修复后的模具零件组织性能良好,能有效延长模具使用寿命。

04 电火花堆焊

电火花堆焊是基于脉冲放电的原理,当模具零件待修复表面与工具电极在绝缘介质中逐渐靠近到一定距离时,距离最近两点的极间电压将被电离击穿,在面积极小的区域内瞬间产生8000℃以上的高温。在高温高压、微电场和爆破力的共同作用下,微区电极金属能瞬时熔化并涂覆到模具零件的相应位置,得到堆焊涂覆层。

优点

电火花堆焊技术堆焊层质量好,加工余量小,修复后模具零件变形小,所需设备简单,适合高精度要求的模具零件表面修复。目前电火花堆焊修复技术已成功应用于冷作模具和塑料模具零件的修复再制造。

05 复合堆焊

高的耐磨性、耐热性、耐蚀性和韧性的模具零件表面可以延长模具的使用寿命,因此模具会采用“模具零件待修复表面+中间过渡层+表面耐磨层”的复合堆焊修复方法。

优点

堆焊中间过渡层可以有效减少堆焊层裂纹的产生,提高堆焊层与模具零件待修复表面的结合强度。当焊接材料与模具零件待修复表面的热膨胀系数等物理性能差别很大时,可以在模具零件表层堆焊一层或多层的过渡层,使焊后堆焊层的硬度和强度呈梯度分布,延长模具使用寿命。通过复合堆焊及时修复的热作模具和冷作模具,表面耐磨性都明显提高,修复效果良好。

06 激光堆焊修复

激光焊是利用大功率相干单色光子流聚焦而成得激光束为热源进行的焊接。这种焊接方法通常有连续功率激光焊和脉冲功率激光焊。激光焊优点是不需要在真空中进行,缺点则是穿透力不如电子束焊强。激光焊时能进行精确的能量控制,因而可以实现精密器件的焊接。它能应用于很多金属,特别是能解决一些难焊金属及异种金属的焊接。目前已广范用于模具的修复。

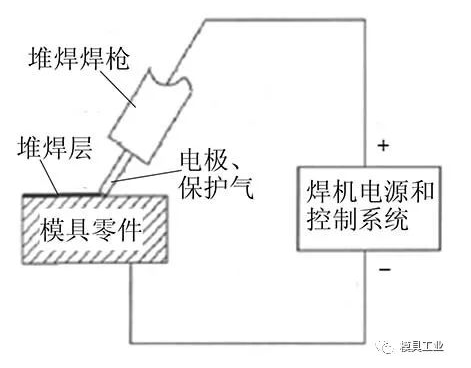

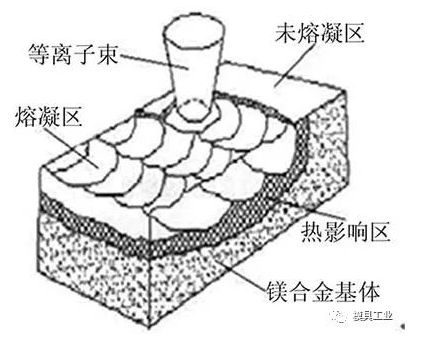

07 等离子熔覆

等离子熔覆指送粉器将合金粉末送到模具零件待修复表面,在等离子束的高温作用下,合金粉末与模具零件待修复表面迅速加热并在模具零件表面熔化、混合、扩散、反应、凝固。模具零件表面产生合金熔池,等离子束移开后,合金熔池快速凝固,修复模具零件表面缺陷处。由于熔池中金属熔化与凝固同时进行,温度分布不均匀,形成对流,对熔池产生搅拌作用,从而使得熔覆层组织细小均匀,且熔覆层与模具零件待修复表面冶金结合良好,提高了模具零件表面的硬度和耐磨性。

优点

等离子熔覆具有设备操作简单、适用范围广和设备成本低等优点。

缺点

但是等离子熔覆热量输入大,修复的模具零件表面容易出现变形、涂层开裂等现象。目前等离子熔覆已广泛应用于P20模具钢的修复。

08 激光熔覆技术

激光表面熔敷技术,是在激光束作用下,将合金粉末或陶瓷粉末与基体表面迅速加热并熔化,光束移开后自激冷却形成稀释率极低、与基体材料呈冶金结合的表面涂层,从而显著改善基体表面耐磨、耐蚀、耐热、抗氧化及电气特性等的一种表面强化方法。如,对60#钢进行碳钨激光熔覆后,硬度最高达2200HV以上,耐磨损性能为基体60#钢的20倍左右。在Q235钢表面激光熔覆CoCrSiB合金后,将其耐磨性与火焰喷涂的耐蚀性进行了对比,发现前者的耐蚀明显高于后者。

激光熔覆,按送粉工艺的不同可分为两类:粉末预置法和同步送粉法。两种方法效果相似,同步送粉法具有易实现自动化控制,激光能量吸收率高,无内部气孔,尤其熔覆金属陶瓷,可以显著提高熔覆层的抗开裂性能,使硬质陶瓷相可以在熔覆层内均匀分布等优点。

激光熔覆具有的特点

(1)冷却速度快(高达106K/s),属于快速凝固过程,容易得到细晶组织或产生平衡态所无法得到的新相,如非稳相、非晶态等;

(2)涂层稀释率低(一般小于5%),与基体呈牢固的冶金结合或界面扩散结合,通过对激光工艺参数的调整,可以获得低稀释率的良好涂层,并且涂层成分和稀释度可控;

(3)热输入和畸变较小,尤其是采用高功率密度快速熔覆时,变形可降低到零件的装配公差内;

(4)粉末选择几乎没有任何限制,特别是在低熔点金属表面熔敷高熔点合金;

(5)熔覆层的厚度范围大,单道送粉一次涂覆厚度在0.2-2.0mm;

(6)能进行选区熔敷,材料消耗少,具有卓越的性价比;

(7)光束瞄准可以使难以接近的区域熔敷;

(8)工艺过程易于实现自动化,很适合常见易损件的磨损修复。

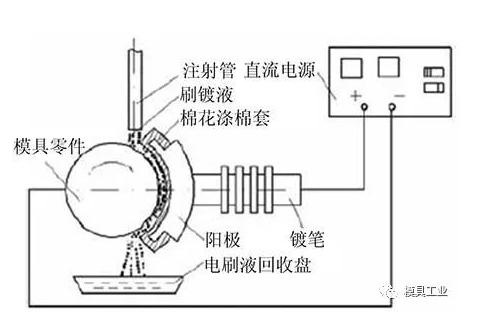

2 电刷镀技术

电刷镀技术是采用一种专用直流电源设备,电源的正极接镀笔,作为刷镀时的阳极;电源的负极接工件,作为刷镀时的阴极,镀笔通常采用高纯细石墨块作为阳极材料,石墨块外面裹上棉花和耐磨的涤棉套。

工作时,电源组件调整到合适的电压,并使浸满镀液得镀笔以一定的相对运动速度在被修复工件表面接触的部位,镀液中的金属离子在电场力的作用下扩散到工件表面上,在表面上获得电子还原成金属原子,从而这些金属原子沉积结晶形成镀层,也就是在被修复塑料模具型腔工作面上获得所需要的均匀沉积层。

优点

电刷镀设备简单,携带方便,可就地修复大型模具零件,修复后可直接使用,并且电镀层的材料选择范围广。电刷镀技术能有效修复塑料模具与冷作模具零件的损伤部位,特别是大面积超差或磨损部位,修复后的模具使用寿命明显延长。

缺点

但电刷镀技术的工作现场环境比较恶劣,金属刷镀液容易造成环境污染,甚至危害操作人员身体健康。

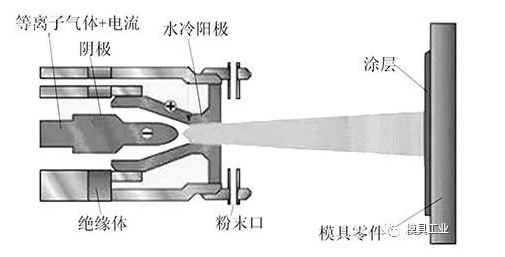

3 热喷涂技术

热喷涂是预喷涂的金属或非金属涂层材料在等离子弧或电弧等热源的作用下加热到熔化或半熔化状态,然后以很高的速度喷射到模具零件待修复表面,最后沉积形成金属修复层的一种修复方法。

优点

热喷涂技术使用的材料和工艺方法选择范围广,能够实现高修复效率的同时获得强化效果明显的模具零件表面,可以修复使用过程中模具零件表面产生的磨损或划痕。

缺点

采用热喷涂技术修复后的模具表面粗糙度值较高,涂层内部或涂层与模具零件待修复表面之间为半机械结合,结合处容易出现裂纹或其他缺陷,模具零件表面耐蚀性和耐磨性较差,并且当涂层厚度过大时,会出现涂层局部脱落现象,影响热喷涂技术的推广应用。

4 热喷焊技术

热喷焊是将特定的金属粉末通过喷枪的特定热源加热到熔融或高塑性状态,然后高速喷射到预处理后的模具零件待修复表面,使得模具零件表面金属表层组织均匀致密。

优点

热喷焊技术不仅可以修复模具零件,还能增强模具零件的耐磨损、耐腐蚀、耐热和抗氧化性能,延长模具使用寿命。与热喷涂技术相比,热喷焊技术结合了喷涂和重熔2种工艺的优点,喷涂材料在模具零件待修复表面重新熔化或部分熔化,实现合金层与模具零件待修复表面的冶金结合。

热喷焊技术广泛用于热作模具的修复。

5 模具修补机修复

模具修补机是修复模具表面磨损、加工缺陷的高新设备。模具修补机强化模具寿命长,经济效益好。可以应用各种铁基合金(碳钢、合金钢、铸铁)、镍基合金等各种金属材料模具及工件的表面强化及修复并大幅提高使用寿命。

模具修补机的原理

其是利用高频电火花放电原理,对工件进行无热堆焊来修补金属模具的表面缺陷与磨损,主要特点是热影响区域小,模具修复后不会变形,不用退火,无应力集中,不出现裂纹,保证了模具的完好性;也可以利用它的强化功能对模具工件进行表面强化处理,满足模具的耐磨性、耐热性、耐蚀性等性能要求。

应用范围

模具修补机可用于机械、汽车、轻工、家电、石油、化工及电力等行业,用于热挤压模具、温挤压膜具、热锻摸、轧辊以及关键零件等的修复与表面强化处理。

例如,可应用ESD—05型电火花堆焊修复机对磨损、碰伤、划痕的注射模补焊,以及对压铸模如锌铝压铸模的锈蚀、脱落、损伤修复。机器功率900W,输入电压AC220V,频率50~500Hz,电压范围20~100V,输出百分比10%~100%。

-

激光熔覆轴送丝修复技术优势及未来发展趋势2024-08-05 935

-

合金套激光熔覆修复技术原理及应用2024-05-08 1015

-

中缸激光熔覆修复原理及优势2024-04-26 953

-

激光熔覆技术在铁路钢轨修复中的应用优势及注意事项2024-03-28 1494

-

激光熔覆技术在模具修复中的应用2023-06-19 1432

-

内壁激光熔覆技术的优点及应用2023-03-21 1343

-

涡轮盘的激光熔覆修复及涡轮叶片激光熔覆修复工艺2023-01-04 971

-

高速激光熔覆技术工艺对熔覆层组织和性能的影响2022-11-22 2226

-

激光熔覆技术是磨损模具修复的神器2022-09-19 2255

-

激光熔覆技术的介绍及其在模具再制造中的应用2017-10-19 1818

全部0条评论

快来发表一下你的评论吧 !