燃煤机组全程给水自动控制方案的设计

描述

引言

随着DCS控制系统技术的不断成熟,火电厂逐步向智能化方向发展,自动控制的需求越来越突出。基于自动化的生产特性,在火电厂生产过程中应用自动化技术,可以很大程度上提高火电厂发电效率,节省人力资源,在此基础上,还可以有效缩短电力生产周期,提升火电厂的生产经营效益[1]。

汽包水位作为汽包锅炉机组运行监测的重要参数,只有维持在设定允许的范围之内,才能保证机组的正常安全运行。汽包水位过高,会影响汽包内汽水分离器的正常运行,使得汽水分离的效果下降,蒸汽中水分过多,含盐量增加,品质变差,致使管子容易过热发生爆炸,严重时还会导致蒸汽大量带水,过热汽温急剧下降,汽轮机、蒸汽管道金属温度剧变,发生严重的热应力和热变形,甚至发生水冲击,导致设备损坏;汽包水位过低,将致使下降管进口带汽、循环流动压头降低,严重时会引起水循坏的破坏,使水冷壁管超温过热,严重缺水时,还可能造成汽包干锅和水冷壁烧损等严重事故[2]。

在锅炉机组启动过程中,给水系统处于低负荷运行,此时给水控制系统调节特性差,通常需由运行人员手动调节完成给水泵主、旁路调节阀切换与泵的并列投用,这种模式严重依赖运行人员的技术和操作经验,使得切换和并列过程存在极大的不稳定性,给机组的安全生产运行带来巨大考验。针对这种现象,结合自动控制理论,设计了全程给水自动控制系统逻辑,实现了锅炉机组启动过程中给水泵的自动并列控制,极大改善了机组安全运行的可靠性。

1、给水系统工艺流程

当前,随着发电机组装机容量不断增大,系统越来越复杂,技术应用呈现多样化。给水系统的配置主要包括以下几种形式:(1)2台50%的汽动给水泵作为运行泵,1台50%的电动给水泵作为启动、备用泵;(2)2台50%的汽动给水泵作为运行泵,1台30%的电动给水泵作为启动泵;(3)3台50%的电动给水泵,其中2台泵作为运行泵,1台泵作为备用泵[3]。

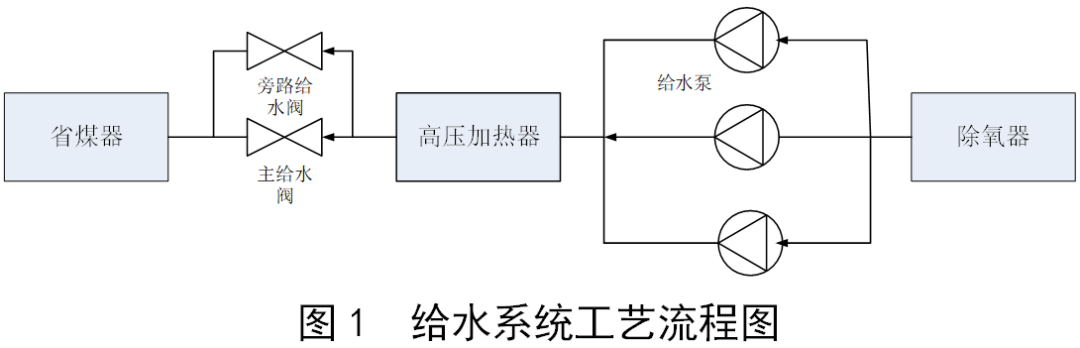

本文研究的燃煤火力发电机组,其给水系统采用典型的配置模式,即配置3台50%锅炉额定容量的电动给水泵,2台作为运行泵,1台作为备用泵。给水系统工艺流程如图1所示。

2、全程给水自动控制方案

2.1 主、旁路与单、三冲量的控制切换

给水系统从机组低负荷升到高负荷的过程中,经历了主、旁路调节阀控制切换以及单、三冲量的控制切换,控制方式的切换是由给水系统被控对象特性决定的。在低负荷时,一般蒸汽参数低,机组负荷变化小,不易出现虚假水位现象,同时汽包水位的控制要求也不高,因此一般采用给水旁路调节阀调节汽包水位,给水泵维持给水差压及单冲量给水的控制方式[4]。当机组负荷升高后,给水旁路调节回路的调节容量不够,需要切换到主给水调节回路,同时由于水位动态特性变得复杂,汽包虚假水位现象变严重,为保证调节质量,给水系统从单冲量调节过渡到串级三冲量调节。

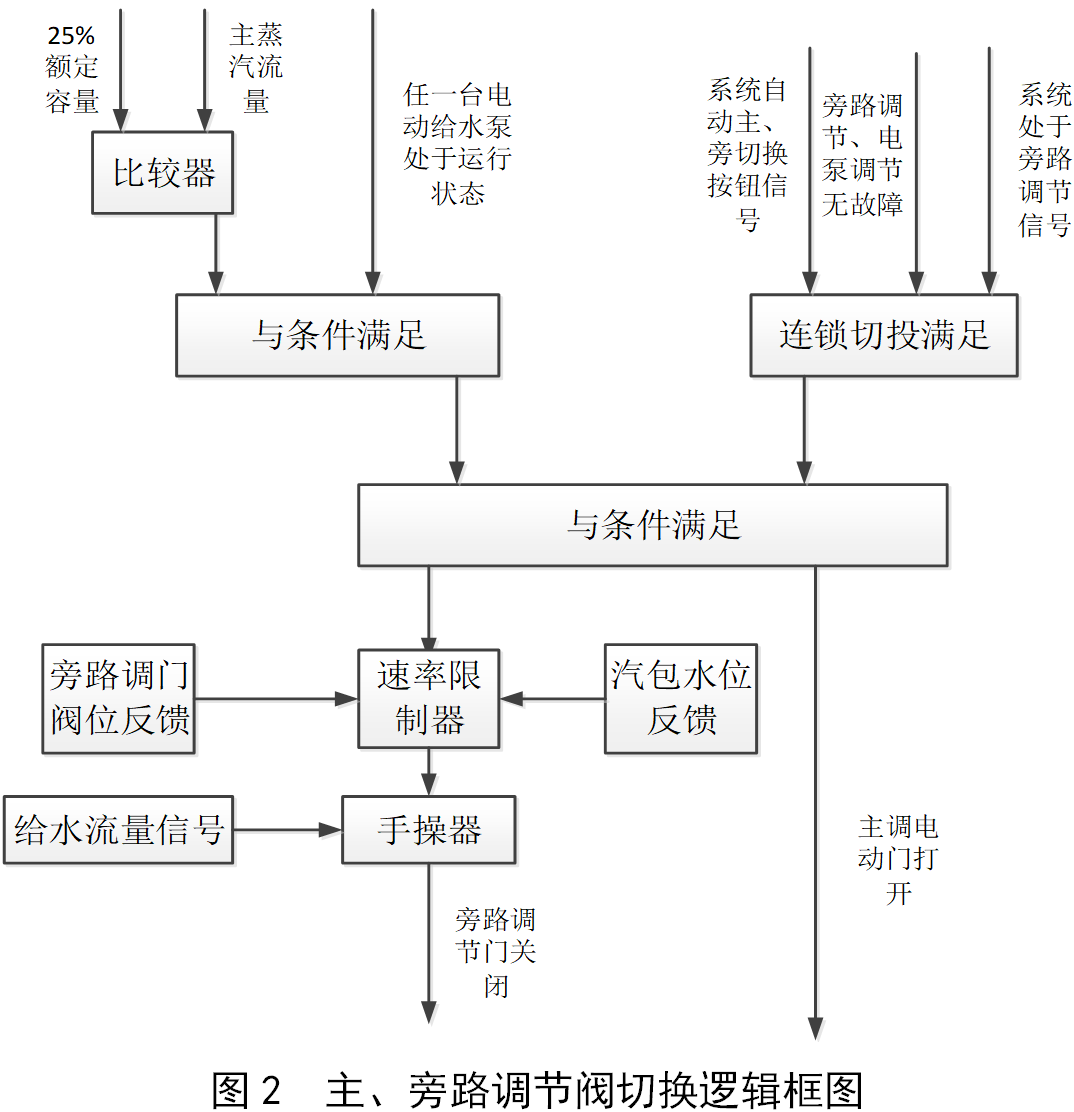

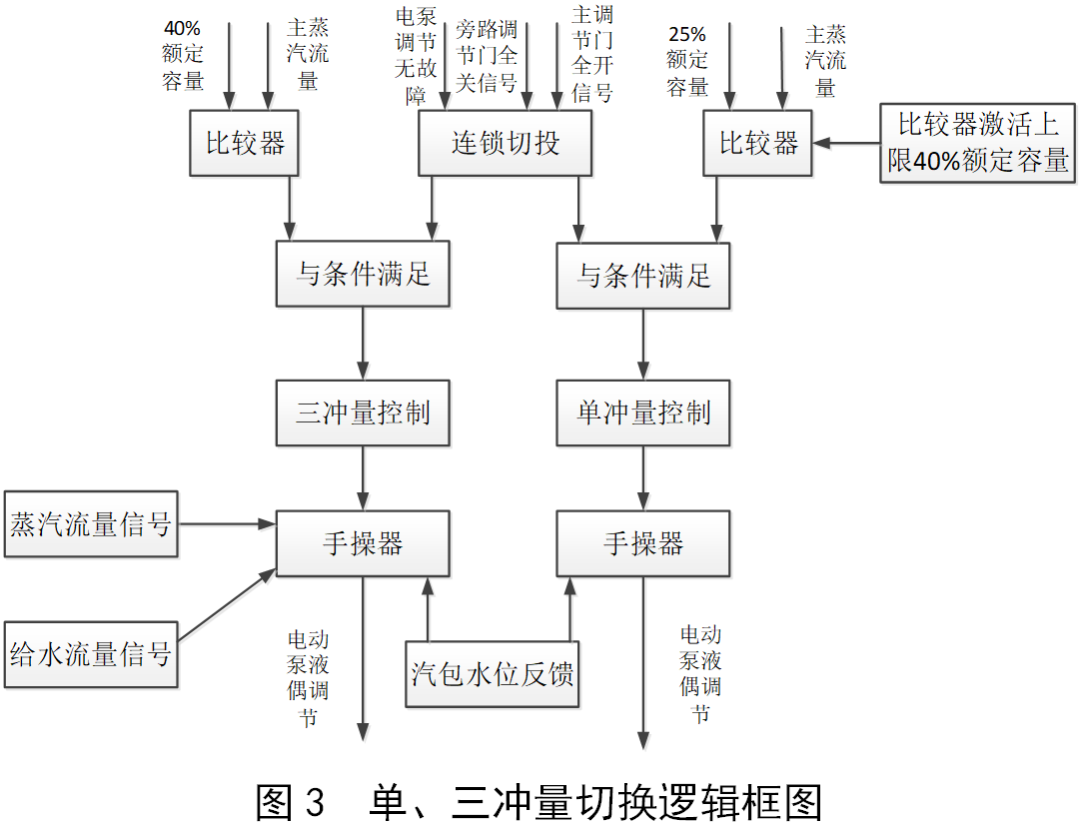

为实现电动给水泵在锅炉机组启动过程中的自动并列,设计了如图2、图3所示的控制系统主、旁路切换逻辑,包括主、旁路阀门切换与给水单、三冲量切换。

在主、旁路调节阀切换过程中,联锁切投需满足的条件包括:(1)接收系统自动主、旁切换按钮信号;(2)旁路调节及电动给水泵调节运行正常无故障;(3)接收系统当前处于旁路调节方式的信号。在比较器中引入主蒸汽流量信号,设定值选择为锅炉机组25%额定容量。当主蒸汽流量大于25%额定容量,同时任一台电动给水泵处于运行状态时,触发主、旁路阀门切换动作,打开给水主回路电动门,关小旁路给水调节门。在自动切换过程中,维持汽包水位是首要目标,通过速率限制器调节旁路调门的开度减小指令,引入旁路调门阀位反馈与汽包水位反馈两路信号调节速率限制器设定值。为克服旁路调门关闭过程中频繁动作的问题,引入给水流量信号作为反馈补偿,提高旁路调门的稳定性。

随着锅炉机组负荷的不断升高,为了保证给水系统的安全可靠性,给水控制系统将由单冲量调节方式切换为串级三冲量调节方式。

单、三冲量切换过程中,联锁切投需满足的条件包括:(1)电动给水泵调节无故障;(2)接收旁路调门全关信号;(3)接收主回路调门全开信号。设置两个流量比较器,其中小流量比较器激活上限为40%额定容量,即主蒸汽流量大于40%额定容量时,该比较器失效。因此,当主蒸汽流量大于25%额定容量且小于40%额定容量时,选择单冲量控制方式,通过电动给水泵液耦调节控制汽包水位,在调节过程中引入汽包水位反馈信号至手操器,及时调整输出指令。当蒸汽流量大于40%额定容量时,满足联锁保护条件后选择三冲量给水控制方式。在电动泵液耦调节过程中,除引入汽包水位反馈信号外,还引入了蒸汽流量与给水流量信号,形成三冲量给水控制方式,使给水控制系统更加安全、稳定、可靠。

2.2 给水泵自动并列策略

随着锅炉机组负荷的不断升高,单台给水泵供水已不满足需求,此时需要自动无扰启动第二台电动给水泵,实现双泵并列运行。在并列启动过程中,随着待并列电动给水泵指令出力的不断增加,运行电动给水泵指令出力逐渐减少,在给水流量平衡控制回路的作用下,最后实现两台电动给水泵出力相同[5]。实现两台电动给水泵并列运行,需要分析单台泵及两台泵运行的特性,设计出满足控制要求的逻辑。

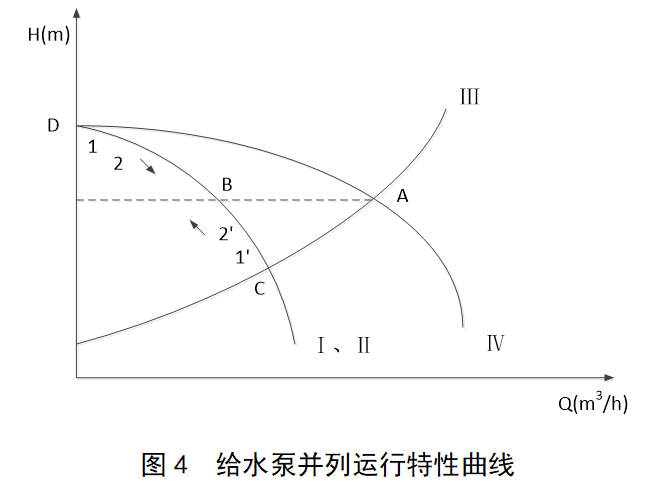

图4中曲线Ⅰ、Ⅱ为给水泵的性能曲线,Ⅲ为管路性能曲线,根据泵并列运行的特点,每台泵具有相同的扬程,流量为两台泵流量之和,由此可得两台性能相同给水泵并列运行的性能曲线Ⅳ。曲线Ⅳ与Ⅲ相交于点A,A即泵并列运行工况点。过A点作水平线交泵的性能曲线于B点,B即两台泵在并列运行时各自的工作点。C点为每台泵单独工作时的运行工况点。显然,QA=2QB,QB<QC,HA=HB。从中可以推出QA<2QC,即实际给水泵并列工况点确定的给水流量不等于单台给水泵额定流量的简单增减,因此,若以单台给水泵额定流量为给水泵联合运行切换策略条件,很有可能出现增加给水泵台数导致出力不足,减少给水泵台数导致出力过大的问题[6]。因此,须根据给水泵参数及不同运行方式下的实际工况点参数确定给水泵联合运行的切换策略,切换逻辑判断条件为系统给水流量范围。

根据图4分析相同性能给水泵联合运行时两台泵运行工况点的迁移规律,假设1号给水泵正常稳定运行,此时给水泵的工况点为C,2号给水泵为待启动状态,此时给水泵的工况点为D。打开2号给水泵出口阀,该出口阀前后因两台给水泵压头不同而存在压差,为此,增大2号给水泵流量,该泵工况点由D迁移至1,2,…,减小1号给水泵流量,该泵工况点由C迁移至1′,2′,…。当2号给水泵出口阀全开,压差消失,两台给水泵压头相等,此时它们的工况点都迁移到B。

由特性曲线图中工况点的迁移规律可知,当给水泵性能曲线较陡时,运行泵流量的减少量小于启动泵流量的增加量,而当给水泵性能曲线较平坦时,运行泵流量的减少量大于启动泵流量的增加量,考虑到并泵过程中要较短时间内实现启动泵出口压力达到母管压力,以及平衡两泵给水流量,实现共同参与调节汽包水位,需要依据给水系统特性设置出口阀调节速率以及运行泵与启动泵的流量调节速率。

3、结论

(1)为实现锅炉机组启动过程中给水泵的自动调节运行,设计全程给水自动控制策略。在给水系统的主、旁路阀门控制切换与单、三冲量控制切换控制策略设计中,充分考虑联锁保护条件与运行条件,引入相关控制反馈信号对手操器以及速率限制器进行修正。对于两台给水泵自动并列控制策略,依据给水泵性能曲线与管路性能曲线特点进行设计。

(2)锅炉给水全程自动控制系统的投运,使得机组具备快速平稳的主、旁路阀门切换,单、三冲量切换以及给水泵自动并列的功能,从而解决了启机过程中给水流量波动大的问题。此外,全程给水自动控制系统的应用,提高了锅炉机组整体的自动化水平,降低了运行人员的工作强度,摆脱了启机过程中给水泵调节对运行人员的依赖,使机组运行更加安全稳定可靠。

审核编辑:郭婷

-

水泵无线自动控制系统2013-03-09 0

-

求自动门电机的遥控自动控制方案(费用可谈)2017-06-08 0

-

循环软启动变频调速在300MW汽轮机组给水泵上的应用2018-11-23 0

-

柴油发电机组自动控制系统的工作原理是什么?2021-06-30 0

-

锅炉串级三冲量给水控制系统的MATLAB 仿真 相关资料分享2021-07-06 0

-

请问发电机组自动控制系统的工作原理是什么?2021-10-21 0

-

如何对锅炉串级三冲量给水控制系统进行matlab仿真呢2021-10-22 0

-

自动控制原理胡寿松2009-01-08 1527

-

自动控制原理pdf2009-01-08 7778

-

电厂给水温度等热工自动控制系统2010-02-03 595

-

自动控制原理考试大纲2010-04-28 708

-

PLC在模拟电站水轮机组自动控制系统中的设计2010-07-16 1675

-

给水变频控制系统在100MW机组中的应用2011-08-19 1383

-

基于8052单片机在给水自动控制系统中的设计2023-10-12 121

-

水泵自动控制系统解决方案2023-12-20 544

全部0条评论

快来发表一下你的评论吧 !