机器视觉检测中的外观缺陷检测

电子说

描述

产品的外观缺陷直接影响着产品的质量问题,而在检测时,由于产品缺陷种类繁多且干扰因素众多,导致产品的外观缺陷检测一直是机器视觉检测中的难点。

外观缺陷检测的难点

外观缺陷检测的难点主要来自于产品本身以及检测仪器的选择,主要有以下几大类:

1)产品的多样性,经常使外观检测陷入困境;

2)产品的外观缺陷除了常见的划痕、杂质、裂纹等,还有易与背景融于一体的透明胶水轮廓检测;

3)反光物体通常会使图像呈现大面积白斑,无法提取缺陷特征;

4)圆弧面缺陷,受弧面的影响导致视野不能做大,如用明视野法,则成像光斑非常小;用暗视野成像则对于缺陷方向有局限性;

5)部分产品表面由于材质原因,灰尘、杂质与划痕难以区分检测;

6)空心圆柱体内壁曲面的缺陷检测,经常由于景深不足且镜头视角受限,无法得到理想的图像。

除了缺陷检测本身固有的难点之外,在机器视觉检测系统中,光源的选择和使用也是能否精确检出缺陷的一个关键环节。光源、相机、镜头的选取与搭配,是技术人员面对的一大考验。在选择光源时,通常需要如下考虑:

1)针对不同的检测要求,光源可使用常亮模式,也可进行多工位频闪拍照;

2)根据外观缺陷的形状或材质特性,可选择明场或暗场照明,同时光源角度也可按需调整;

3)根据视野与精度要求,除了选择不同的相机与镜头组合外,光源的工作距离也尤为重要。

针对不同类型的外观缺陷检测光源方案

不同的外观缺陷有着不同的特征,要想达到一个好的检测效果,需要对各种光源的原理及应用熟稔于心。选择合适的光源才能更高效地面对不同缺陷的需求。以下为针对不同外观缺陷样品的常用打光方案。

1)针对反光且外形不规则的物体,可使用多角度多光谱光源。多光谱光源从多角度照射,可使物体表面不规则的区域展现出不同的成像特性;而反光面与粗糙面对光的散射效果不同,则可在图片上投射出不同的灰度信息。通过计算颜色分布和图像阴影变化,可准确突出物体表面的层次信息,方便后期抓取图像特征。

2)针对大面积大视野的样品检测,条形光源和背光源是首选光源。大尺寸背光源,通过LED的高密度排列,提供高均匀性与高亮度的照明效果,能突出物体的外形轮廓等特征。而条光的指向性强且光线均匀,通过调整角度或者多个条光组合可检测较大面积的外观缺陷。

3)针对磨砂材质的表面缺陷,可使用指向性好的光源。指向性好的光源可以突出材料表面的颗粒感;相比之下,漫射光源则会使外观缺陷的成像图没有对比度。

4)针对部分需要分多次拍照且有速度要求的样品,需使用高亮光源。多工位多次拍摄成像的外观检测,需使用频闪拍照系统,且光源体积要小,重量要轻。

不同类型的光源对外观缺陷检测的影响

专注于生产机器视觉光源的沃德普自动化公司(wordop),推出了多款针对缺陷检测的光源解决方案。

1)交叉线形光源

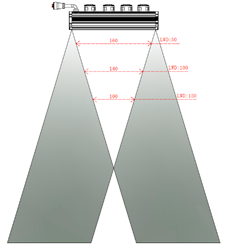

图1:交叉线形光源

传统线形光源,多应用于高速大幅面样品的识别、定位、缺陷检测及尺寸测量等检测项。在划痕类的缺陷检测中,如果使用传统的线形光源,只能检测出“横向缺陷”,而“纵向缺陷”则难以被发现。为了让“纵向缺陷”也无处遁逃,沃德普推出了交叉线形光源。它利用特殊的光学设计,使两侧的光线呈一定角度汇集到光源中间位置,凸显纵向缺陷,通过降低背景亮度来提升缺陷的对比度。图2为交叉线形光源的照明光斑与工作距离关系的示意图。

图2:交叉线形光源照明光斑与工作距离关系的示意图

光源(推荐)工作距离为50~150mm。表1为交叉线形光源的推荐工作距离、理论有效范围与实际有效范围的关系图。

表1:距离关系

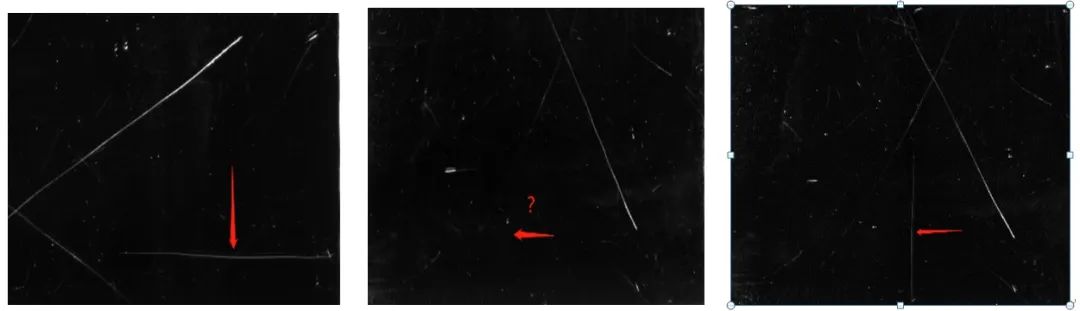

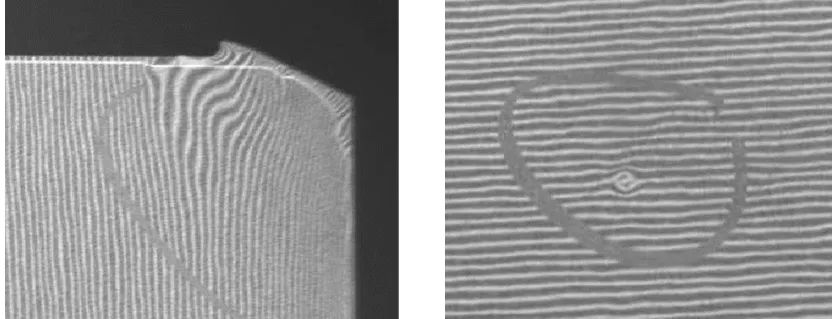

手机等移动电子产品的玻璃盖板的表面缺陷检测,是当下机器视觉的热点应用,也是难点应用之一。针对玻璃盖板表面的划痕,分别使用普通线形光源和交叉线形光源对其进行检测(光源架设方向与运动方向垂直),检测结果对比如图3所示。

(a) 普通线光检测“横向划痕” (b) 普通线光检测“纵向划痕” (c) 交叉线光检测“纵向划痕”

图3:玻璃盖板上的划痕检测

玻璃盖板上的划痕检测结果如图3所示,从图3(a)、(b)、(c)分别是普通线光检测“横向划痕”、普通线光检测“纵向划痕”、交叉线光检测“纵向划痕”。从图中可以看出,使用普通线光源检测“横向划痕”时缺陷可见,使用普通线光源检测“纵向划痕”时缺陷不可见,使用交叉线光源检测“纵向划痕”时缺陷可见。因此,在实际检测过程中,将普通线光源和交叉线光源配合使用,可以很好地检出玻璃盖板上的横竖划痕。这种方法可用于检测玻璃盖板、薄膜、金属面等产品上的划痕和条纹等缺陷。

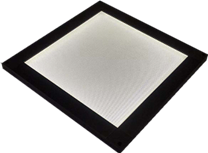

2)平面无影光源

图4:平面无影光源

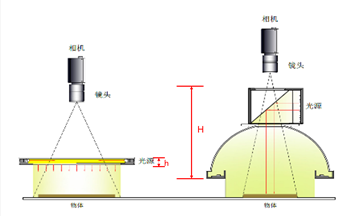

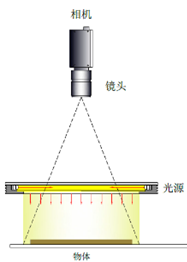

平面无影光源能提供高均匀度的漫射照明,可以消除产品表面不平整形成的干扰,成像效果与“圆顶+同轴光源组合”类似,且相比于组合光源而言,更节省空间。图5为两组光源的成像原理图,左侧为平面无影光源,右侧为“圆顶+同轴”的组合光源。

图5:成像原理图

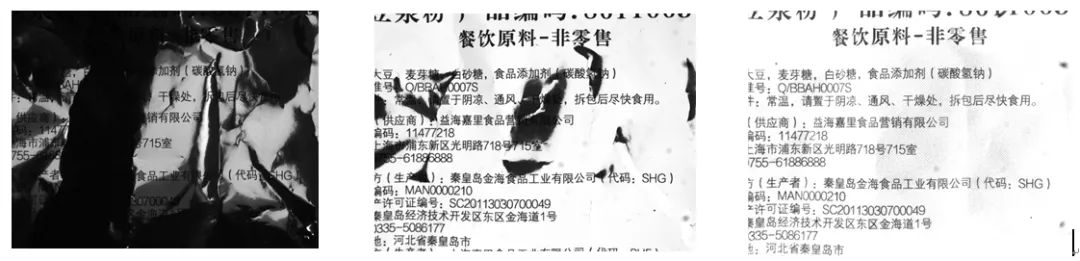

在检测表面不平整的物体时,如塑料等材质柔软的包装袋表面,推荐使用平面无影光源。图6为手机拍摄的食品包装袋样品,图7的(a)、(b)、(c)分别为同轴光源、圆顶光源、平面无影光源对食品包装袋上的字符的检测效果对比。

图6:手机拍摄的食品包装袋样品

(a)同轴光源 (b)圆顶光源 (c)平面无影光源

图7:不同光源的成像效果图

如图7所示,使用同轴光源时,光线明暗不均匀,无法检测不平整物品(a);使用圆顶光源照明存在阴影,也无法检测不平整物品(b);使用平面无影光源,打光均匀,成像清晰且包装袋上的字体清晰可见,适用于检测不平整物品表面(c)。从图7中不难看出,使用同轴光源时成像效果最差,而使用平面无影光源的成像效果最好。除此之外,平面无影光源还适用于弧面产品字符检测、圆柱体表面检测以及电子元器件字符检测等应用领域。

3)平面条纹光源

图8:平面条纹光源

平面条纹光源使用平面条纹式照明,通过反射的光线相互干涉而形成明暗相间的干涉直条纹,当检测物体表面有凹凸不平时,由于光程变化使得部分直条纹产生形变,以此来检测元件表面的凹凸点及细小缺陷问题。平面条纹光源可很好的弥补同轴光源难以检测的凹凸点及细小缺陷不明显的短板,适用于反光物体、膜材、五金件、玻璃上的凹凸点及细小缺陷的检测。图9为平面条纹光源成像原理图。

图9:平面条纹光源成像原理图

在实际应用中,平面条纹光源以其独特的发光原理,有着无可替代的成像优势。以下为两组经典案例。

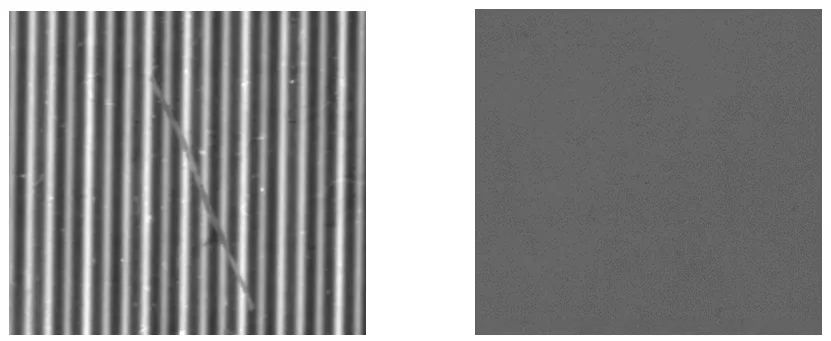

案例1:玻璃盖板划痕检测。图10为平面条纹光源和同轴光源的成像效果对比。(a)为平面条纹光源检“划痕”的效果,可以看到玻璃盖板表面划痕清晰可见。b)为同轴光源检“划痕”,可以看到玻璃盖板表面整体被均匀照射,但划痕不可见。

(a)平面条纹光源检“划痕”的效果 (b)同轴光源检“划痕”

图10:成像效果对比

案例2:偏光膜表面变形与凹凸点检测。图11为平面条纹光源的成像图。(a)为平面条纹光源检膜材“变形”的效果,(b)为平面条纹光源检“凹凸点”的效果,可以看到检测图片中有缺陷的地方条纹明显形变,不再呈现出平行的特征。

(a)平面条纹光源检膜材“变形”的效果 (b)平面条纹光源检“凹凸点”的效果

图11:成像效果图

总结

从上述案例中可以得知,只有根据产品的检测需求以及产品的自身特性来选择合适的光源,才能得到好的光学方案。随着光源的种类不断增多,在保证成像质量的同时也朝着节省空间与成本的方向发展,同时很多检测上的疑难点得到了解决与改善。在机器视觉检测系统中,正确选用适合的光源,不仅可以有效提升成像对比度、保证图像均匀性,同时还可降低算法难度,大幅提升了检测效率,使得检测化繁为简,更具性价比。

-

外观缺陷检测原理2024-06-17 1147

-

四元数数控:机器视觉检测产品有什么缺陷检测?2021-11-04 983

-

外观缺陷检测解决方案2021-07-01 1886

-

机器视觉外观缺陷检测的性能特点介绍2021-06-25 1504

-

机器视觉外观缺陷检测的未来发展趋势是怎样的2021-06-24 1930

-

纱布瑕疵缺陷机器视觉检测的应用2021-03-25 1998

-

关于缺陷检测设备,机器视觉缺陷检测的内容有哪些2020-11-05 2260

-

机器视觉检测系统在薄膜表面缺陷检测的应用2020-10-30 2267

-

通过外观缺陷视觉检测系统来对饮料瓶进行外观缺陷检测2020-10-23 1258

-

机器视觉检测之产品缺陷检测,提高产品良品率2020-08-10 2323

-

基于机器视觉的智能电表外观缺陷检测系统设计_梁伟建2017-02-08 828

-

机器视觉表面缺陷检测技术2016-01-20 6347

全部0条评论

快来发表一下你的评论吧 !