基于AD8452的集成化解决方案 提高系统的精度和可靠性

描述

在全球“碳中和”的大背景下,随着新能源汽车带来的动力电池需求爆发,以及风电与光电扩产带来的储能需求激增,世界各地掀起了大规模的电动化浪潮,锂电池作为新能源汽车和储能的主要能量储备载体,可以说掌握了新能源行业发展的“命脉”。

自今年以来,全球锂电池产业链的投资热度持续高涨。据国际能源网/储能头条不完全统计,仅国内2022年前三季度各个锂电池企业投资扩产项目多达97个,投资金额累计超4609.07亿元,新增装机规模超726GWh!

产业扩产热潮背后,是锂电制造设备行业的大好机遇。随着产业链走向高精度化,高效率、低能耗的设备备受欢迎,制造工艺链末端的两大重要工序尤其是重中之重——电池分容与化成设备。

“画龙点睛”的关键两个步骤

避免耗时费力的分容化成很关键

分容化成是锂电池制造过程的关键,二者都是通过对电池进行精密控制的充放电过程来达到目的。前者起到的是一个“激活”的作用,使得电池开始具有储存和释放电能的能力;后者是把具有相似特性的电池进行分选,这样才可以提高成品电池的一致性。电池的性能一致性对于车用动力电池包的性能至关重要。

锂电池分容与化成占到了锂电池生产制造过程成本的20~30%。电池化成和测试是一个耗时的过程,涉及多次充电和放电以激活电池的化学性质,时间可长达两天。这个必要的过程使得电池可以被投入实际使用,且对于确保电池的可靠性和质量至关重要。这个过程极其缓慢,因此是阻碍电池制造提高产量从而降低电池生产总成本的重要瓶颈之一。为了降低电池成本,制造商需要统筹兼顾,首先利用供应商的系统级专业知识来减少整体电池测试电路面积大小,同时增加通道的数量。需要注意的是,两者必须同时保持电池化成和测试测量的准确性、精确性、可靠性和速度,确保满足安全、性能和可靠性要求。这并不容易做到。

锂离子电池制造环境一角

ADI 创新为电池化成和测试设备制造商带来可度量的结果

基于AD8452的集成化解决方案

高精度、小尺寸、低成本

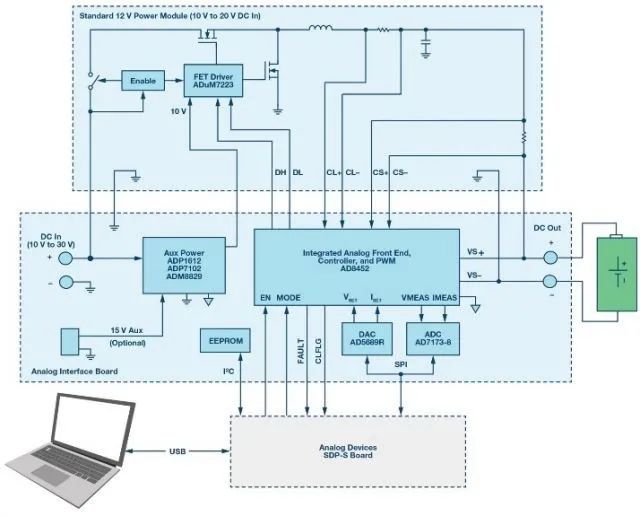

ADI将模拟前端、功率控制和监控电路集成在单个IC AD8452中,允许电池制造商将更多的功能整合到测试系统中,提高了通道密度,比一些市场的离散解决方案尺寸小四倍,更有效地利用工厂的空间。AD8452可以提供包括电池反向电流预防功能、过压保护开关和防止电池充电过度的智能控制功能,减少50%的系统占用空间。这套功能允许电池制造商将更多的功能整合到测试系统中,同时更有效地利用工厂的空间。此外,它们还允许制造商设计具有更多功能和更可靠测试过程的系统。 ADI拥有业界先进的仪表放大器技术,通过把高性能仪表放大器/差分放大器与增益设置电阻网络一起集成到芯片中,AD8452提供了高水准的电流电压测量精度(依据具体设计方法,最多可达0.01%精度),高可靠性,高效率的单芯片方案,同时减少了所需器件数量和电路板布板面积。每片AD8452既可以单独控制最多30A的充放电流,也可以多片并联,来控制更大的输出电流。

此外,充放电过程中的电流电压控制精度很大程度上决定了对于锂电池一致性控制的可靠性。与此同时,ADI也拥有独特的电流检流器标定和校准技术。从多个维度来全面改善锂电池一致性控制能力的水准。对于与ADI在AD8452上达成战略性合作意向的客户,ADI会分享这一类技术,共同提高系统的精度和可靠性。

AD8452电池分容化成解决方案

高精度、检测与监测功能,延长电池寿命与提高制造安全很关键。无论是使用中还是制造中,电池的安全可靠性至关重要。电池的化成和测试需要密切监测电池循环期间使用的电流和电压分布,以防止充电过度和充电不足。这既确保了测试期间的安全性,又较大限度地延长了电池使用寿命,从而大幅降低最终用户的总拥有成本。此外,AD8452所采用的开关技术可在放电时回收电池的能量,精度高达传统开关解决方案的10倍。更高的精度意味着电池包内可以放更多的电芯,这有助于延长电动汽车等应用的电池寿命。值得一提的是,AD8452还兼具更为出色的检测和监控功能,能够有效防止可能导致电池故障的过度充电和充电不足行为,从而提高制造过程的安全性。

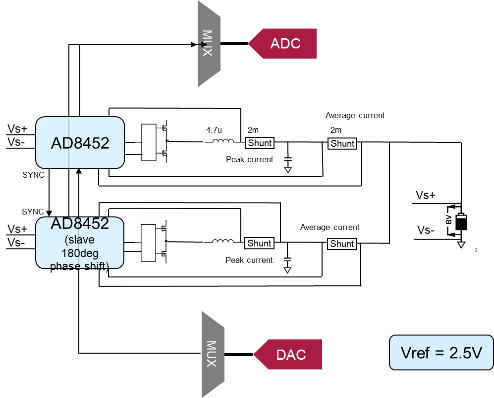

双AD8452错相并联60A解决方案 如上文提到,锂电池分容与化成占到了锂电池生产制造过程成本的20~30%,锂电池生产者迫切期待能够在这一领域降在保证安全的前提下低成本提高能效。降低电池成本的难点在于它涉及整个制造过程。基于高精度的单芯片AD8452解决方案可以在多个维度降低制造成本:更高的精度可以减少校准周期时间和次数,进一步增加正常运行时间;更高的开关频率简化了设计并使用小体积的电子元件,所以能进一步降低系统成本;这个方案还可以把通道并联使用以输出更大的电流,且操作非常简便;控制操作均可在模拟域中完成,无需开发复杂的算法,因而该方法还可最大程度降低软件开发成本;最后,能量回收功能,加上超高的系统效率,有利于大幅降低持续运营成本。AD8452为充电/放电板节省高达50%的物料清单(BoM)成本,系统成本可节约20%左右。

高功效比电池化成

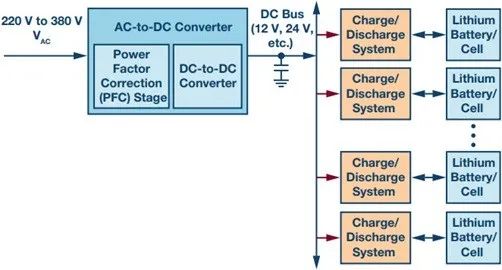

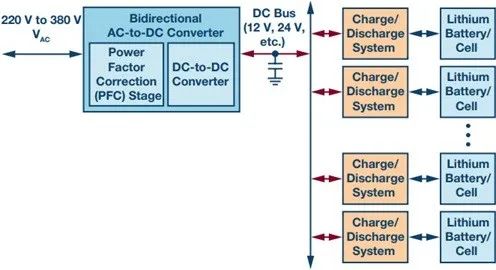

解决新能源先锋的低碳焦虑 长时间、大批量的电池充放电,本身产生巨大的能耗,通过使用先进的开关电源架构,测试系统可以通过与电网进行双向能量交换来较大限度地减少功耗。高效的功率转换也减少了对热管理设备的需求,热管理设备会增加系统的总体成本和功耗。最终的结果就是减少了能源的浪费和制造成本。与电池放电至阻性负载的传统架构相比,基于AD8452构建的分容化成系统可以在每个电池通道都可能处于充电模式,从直流总线吸收能量,或者处于放电状态,将能量推回直流总线。(为解决推进直流总线的电能超过充电通道消耗的电流,导致总线电压增加有可能损坏部分组件,基于双向AC-DC转换器通过将电能推回交流电网解决了上述难题,见下图)。在运行过程中,设备功效比可达92%,可有效降低电池制造成本,节省设备运行时间。

带电池芯间能量回收功能的电池测试系统

带交流市电能量回收功能的电池测试系统

压缩设计周期

从五六个月到四五周 基于AD8452的系统解决方案有效地减少了所需使用的器件数量,简化了设计过程与生产测试流程,这极大地减少了客户从开始设计到完成产品推向市场的时间。同时因为继承了高性能放大器和增益电阻网络,使得达成高测量精度变得简单易行。对电流和电压测量,ADI可以提供极度精密的性能,我们提供了可以立即投产的参考解决方案,帮助解决了许多系统级设计挑战,客户可以用无论是线性组件、电源组件还是ASSP,以及我们参考设计中系统设计的专业知识,获得一个完整的系统设计,只需要四到五周就可以投产,而过去可能需要六个月的时间。

-

美的发布方舱医院集成化解决方案2022-04-10 5104

-

ADI高度集成化的设计大大简化控制系统设计2021-11-10 1248

-

AD8452-EVALZ AD8452 评估板2021-05-29 701

-

UG-1180:AD8452通用评估板2021-04-23 568

-

UG-1181:AD8452系统演示评估板2021-04-22 679

-

如何实现高可靠性电源的半导体解决方案2021-03-18 2166

-

单片机应用系统的可靠性与可靠性设计2021-01-11 4344

-

基于AD8452单硅芯片的电池化成控制系统综合解决方案2020-10-27 1257

-

提高VNA测量精度和可靠性的分析2019-09-16 1437

-

基于集成电路的高可靠性电源设计2019-07-25 2715

-

AD8452主要特性_框图以及应用电路2019-05-11 8789

-

AD8452 用于电池测试和化成系统的精密集成模拟前端、控制器和 PWM2019-02-22 1964

-

CCD信号处理集成化方案_白喆2017-03-19 859

-

集成化智能传感器原理与应用2015-11-05 848

全部0条评论

快来发表一下你的评论吧 !