提高工业机器人轨迹精度的原因和方法

电子说

描述

01

提高工业机器人轨迹精度的缘由

提高工业机器人轨迹精度很大的一部分原因就是为了满足现阶段国产机器人的发展需求。 在2018年之前,国产工业机器人主要的集中于搬运、上下料、分拣、焊接等应用领域,国产机器人主要是点到点的运动方式,对工业机器人轨迹运动要求不高,能够满足当时的客户需求。

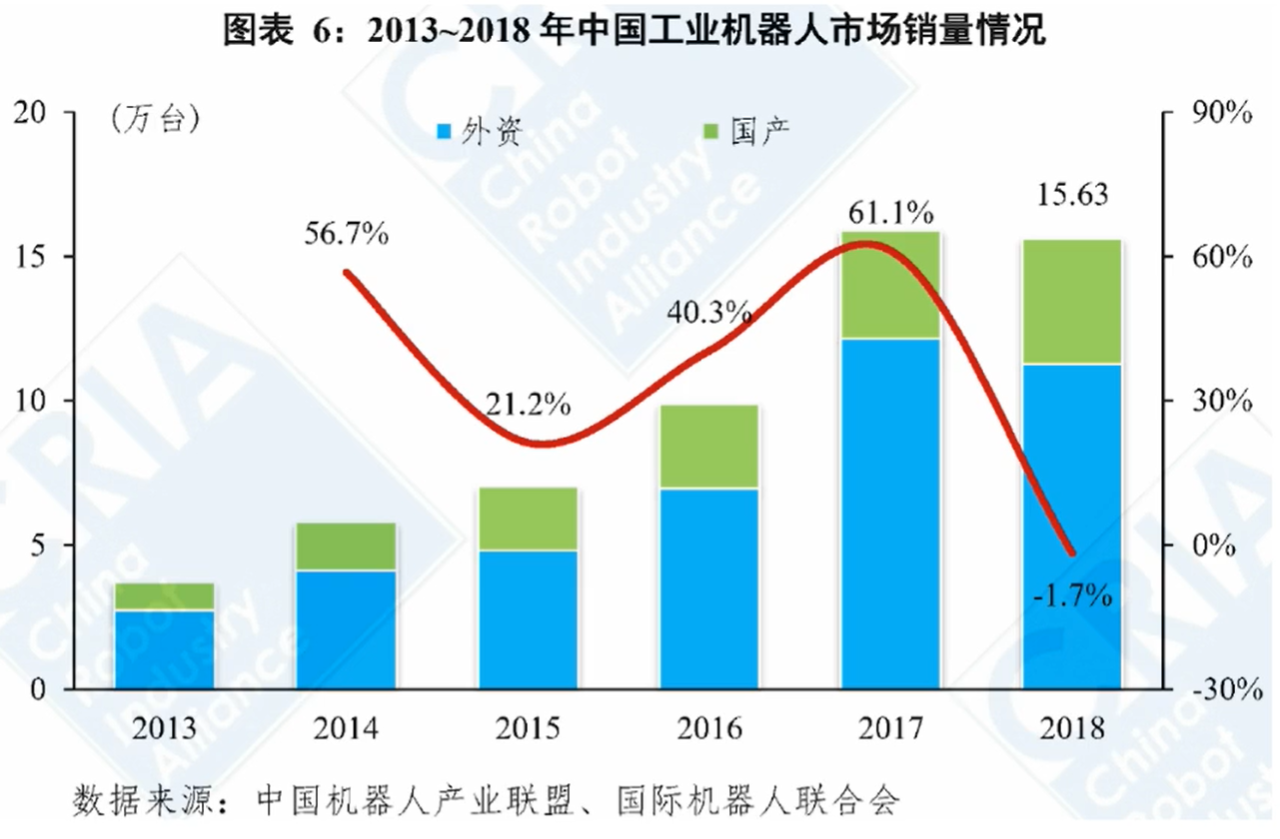

但是到了2018年,根据中国机器人产业联盟发布的数据,由于国产机器人在搬运、上下料等应用领域的准确切入,使得2013-2017年都保持着较快的增长,直到2018年,国产机器人销量增率出现首次下滑。

2013—2018年中国工业机器人市场销量情况

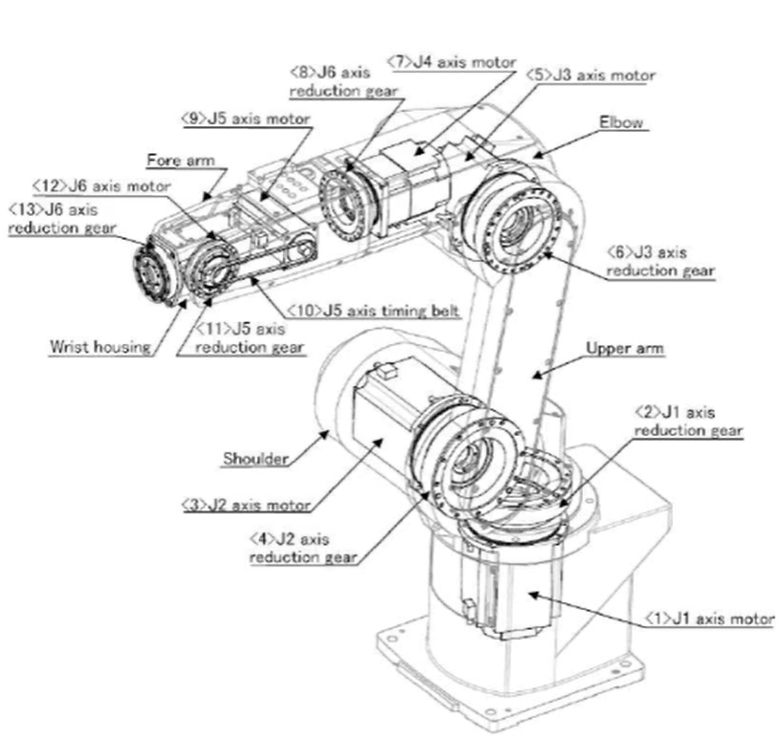

虽然国产厂家也可以生产多关节工业机器人,特别是六轴工业机器人,但由于缺乏核心技术以及核心零部件,在稳定性、精度、使用寿命和故障率等方面与以“四大家族”为代表的国外品牌相比还有较大差距,技术实力的不足制约了国产机器人在高端领域的应用。 为了进一步抢占市场,提升企业的竞争力,国产工业机器人诸多厂家意识到,除了要扩大国产机器人产量,提高企业产能,还要提升国产机器人的性能,如稳定性、精度、可靠性等。于是,部分企业加大研发投入,探索关键技术研发模式,通过与高校、科研院所等多种方式的合作,使产品逐渐向中高端应用领域迈进,如:激光切割、精密点胶、液晶搬运等。

工业机器人在中高端应用领域主要有以下要求:1)能够按照复杂轨迹运行并要求轨迹精度;2)本体刚性要强,运行过程中无抖动;3)运行节拍要快,同时加减速平稳;4)有些场合还要考虑负载变化对运行过程的影响。所以随着社会的发展和需求的提高,提高工业机器人的轨迹精度刻不容缓!

02

影响工业机器人轨迹精度的因素

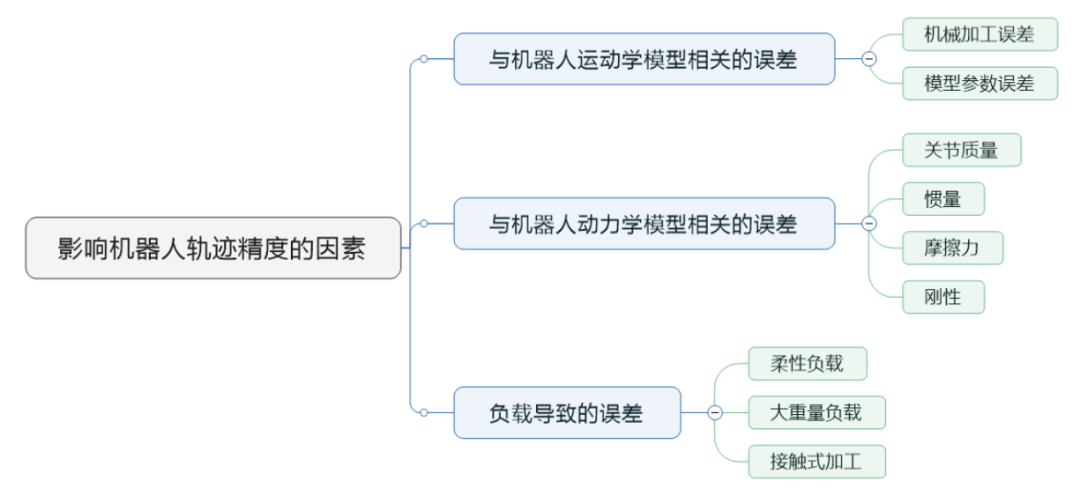

影响机器人轨迹精度的因素包括与机器人运动学模型相关的误差、与机器人动力学模型相关的误差和负载导致的误差三个方面。其中负载导致的误差也可归于运动学或者动力学中,下面我们从运动学和动力学模型两个方面进行介绍。

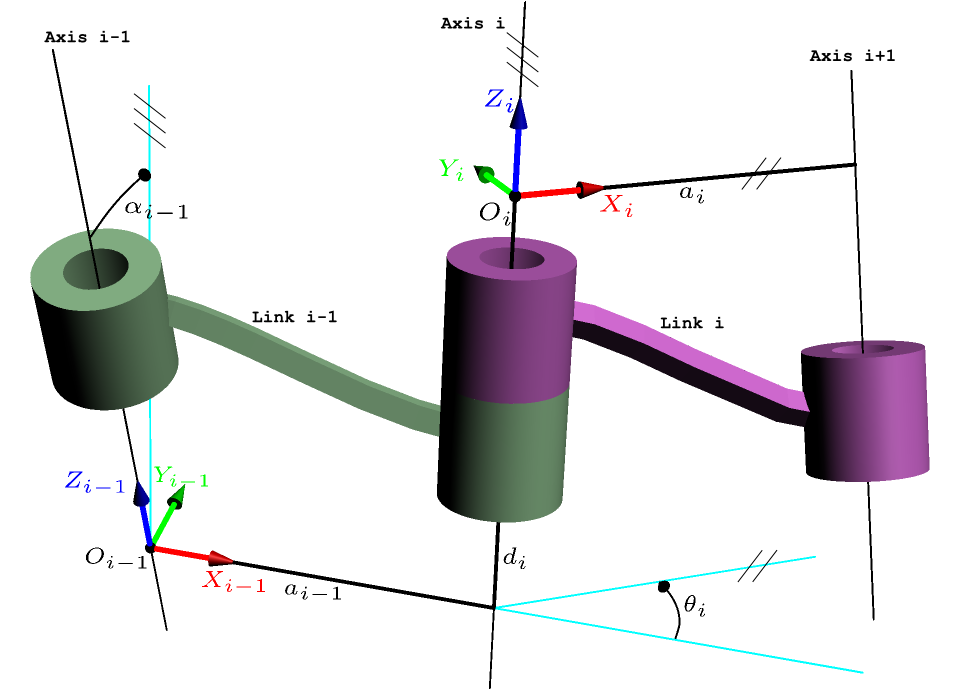

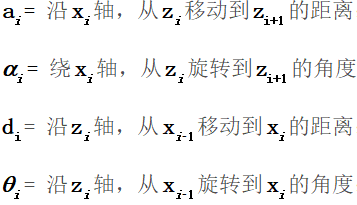

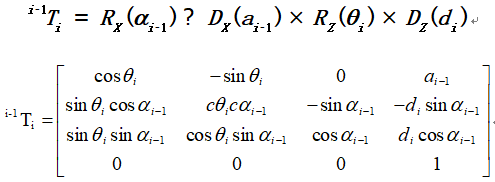

1、常用的机器人运动学模型——D-H模型

Denavit-Hartenberg(D-H)模型表示了对机器人连杆和关节进行建模的一种非常简单的方法,可用于任何机器人构型,也可以用于表示在任何坐标中的变换。机器人的每个连杆可以用四个运动学参数来描述,其中两个参数用于描述连杆本身,另外两个参数用于描述连杆之间的连接关系。其四个参数是:

连杆长度 :两个关节的轴(旋转关节的旋转轴, 平移关节的平移轴) 之间的公共法线长度;

:两个关节的轴(旋转关节的旋转轴, 平移关节的平移轴) 之间的公共法线长度;

连杆扭转 :一个关节的轴相对于另一个关节的轴绕它们的公共法线旋转的角度;

:一个关节的轴相对于另一个关节的轴绕它们的公共法线旋转的角度;

连杆偏移 :一个关节与下一个关节的公共法线和它与上一个关节的公共法线沿这个关节轴的距离;

:一个关节与下一个关节的公共法线和它与上一个关节的公共法线沿这个关节轴的距离;

关节转角 :一个关节与下一个关节的公共法线和它与上一个关节的公共法线绕这个关节轴的转角。

:一个关节与下一个关节的公共法线和它与上一个关节的公共法线绕这个关节轴的转角。

建模步骤是:

变换矩阵为:

按照D-H法进行建模,影响误差的因素有:机器人基座点位置、机器人Home点、关节转角偏移、关节齿轮间隙、关节减速比和耦合比、关节轴平行度、连杆长度、机器人TCP中心点精度、机器人各轴自重。

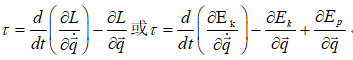

2、机器人动力学模型

机器人动力学问题分为正向和逆向动力学问题。

正向动力学问题是已知机器人各关节的驱动力或力矩,求解机器人各关节的位移、速度、加速度。

逆向动力学问题是已知各关节的位移、速度和加速度(即已知关节空间的轨迹或末端执行器在笛卡尔空间的轨迹),通过惯性力、离心力、科氏力、粘摩擦力、静摩擦力、重力或者外力,求解关节驱动力或力矩。

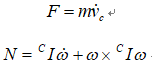

动力学方程一般是两种形式: 欧拉-拉格朗日运动方程:对于任何机械系统,拉格朗日函数L定义为系统总的动能K与总的势能P之差,即L=K-P。这里,L是拉格朗日算子,K是动能,P是势能。下式中Ek表示动能,Ep表示势能。

牛顿-欧拉方程:刚体的运动是质心的平动和绕质心的转动的合成,其中,质心的平动用牛顿方程表示,绕质心的转动用欧拉方程描述。下式中: 表示加速度,

表示加速度, 表示角加速度,N是力矩,

表示角加速度,N是力矩, 是质心参考系,

是质心参考系, 为参照的刚体惯性张量。

为参照的刚体惯性张量。

03

伺服系统产品如何提升轨迹精度

从伺服系统提升轨迹精度主要是体现在协助控制器提升动力学性能。针对伺服自身的能力来说,可以从参数辨识、参数自整定和振动抑制三方面,进行改善从而提升轨迹精度。还可以在与控制器配合时,从各种前馈以及力位混合控制方面进行提升。

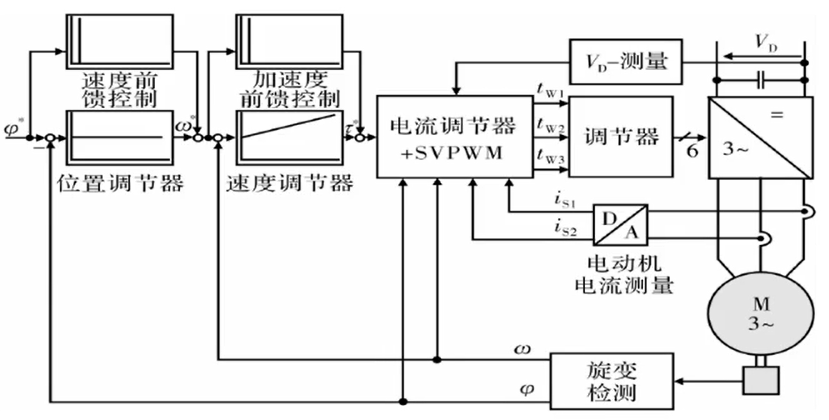

伺服基本的控制原理图 1、惯量辨识及参数自整定技术 多关节机器人在不同运动姿态和带载情况下,由于臂展及负载的变化导致各关节臂惯量有较大变化,要保持高性能控制特性,就需要伺服系统对惯量进行准确辨识和参数自整定。可以有效提升工业机器人运行控制性能,减少调试时间,提升技术支持效率。

机器人各关节惯量辨识技术

离线惯量辨识技术 误差《3%; 简化RLS在线惯量辨识技术 误差《5%; 机器人控制器配合实现系统惯量的精确辨识技术

参数免调试自整定技术

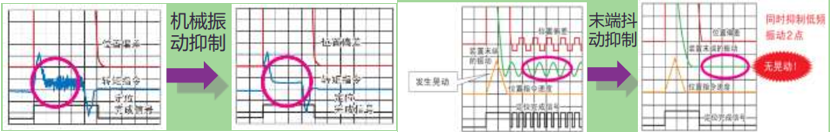

同时在线惯量辨识和参数自整定,三环响应最优化,无需繁琐调试过 程; 自动谐振抑制,负载扰动抑制和跟踪误差消除 2、机器人机械振动抑制技术 工业机器人多关节串联型机械结构特点,决定其刚性低,易产生机械谐振和末端定位抖动,严重制约运行及加工效率,所以需要对振动进行抑制。使用机械振动抑制技术,支持多种振动抑制功能,根据机器人振动类型和产生原因选择功能应用,有效抑制振动,提高效率和安全性。

机械谐振抑制技术

陷波器: 5个,50-4000Hz

电机齿槽力矩波动抑制功能

减速机脉动抑制功能

末端定位抖动抑制技术

振动抑制滤波器:4个,1-300Hz

模型制振技术:1-300Hz

3、负载扰动抑制技术 工业机器人在带重力负载使能时,制动器松开转矩负载突变,导致点头现象。摩擦阻力突变,减速机间隙导致机器人运动方向改变时,出现轨迹跟踪误差大,轨迹突变等问题。 使用负载扰动技术能够有效消除机器人带重力负载启动时点头现象和减小由摩擦和间隙导致的轨迹跟踪误差。

机器人使能时重力负载扰动抑制控制技术

使能时重力负载扰动补偿控制

重力负载扭矩停机记忆及启动预设功能

静摩擦,动摩擦,间隙补偿控制技术

根据摩擦模型及位置速度,进行摩擦前馈补偿

速度方向改变时的减速机间隙力矩补偿技术

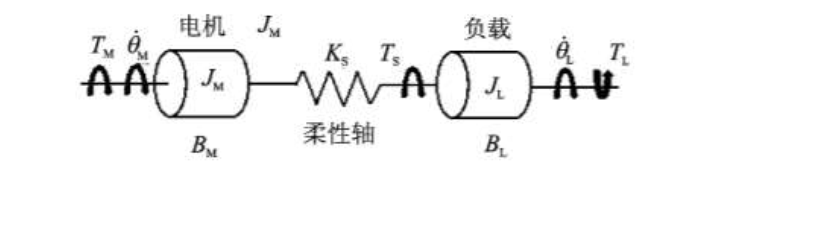

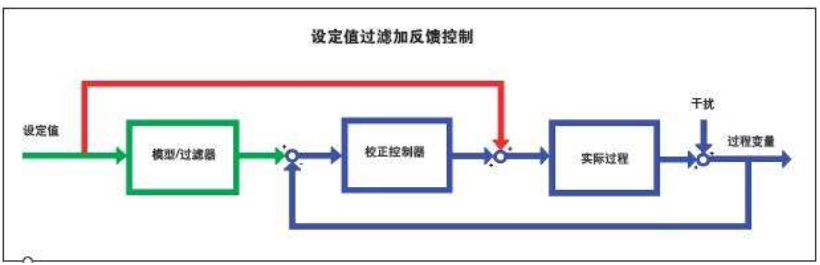

4、模型跟踪振动抑制 将电机与负载作为整体进行分析,建立模型抑振滤波器,分析模型中引起振动的相关参数,并进行调整,可设置组合参数,以应对不同运行速度、不同负载的振动情况。

04

伺服系统产品介绍

在国内繁多的伺服驱动产品中,清能德创率先推出机器人专用多轴一体EtherCAT网络伺服驱动产品,有适合3kg-20kg机器人系统使用的CoolDrive R系列和CoolDrive RC系列。 多轴一体EtherCAT网络伺服驱动产品内置了多种机器人专用控制算法,采用EtherCAT工业以太网,保证多轴同步运行更高速、精准,内含最高分辨率达24bit的高精度绝对值编码器,采用分布式时钟,另外控制模式实时切换,满足机器人的控制精度。

作为2020年新品,清能德创推出了高性能大功率多轴一体化伺服驱动器CoolDrive RA,此系列实现了小型化与大功率的兼顾,支持共直流母线辅助轴扩展,大幅提升设备性能,降低工时成本,还具有深度定制的特点,满足不同需求。

审核编辑:郭婷

- 相关推荐

- 热点推荐

- 机器人

-

工业机器人的特点2025-07-26 4295

-

LabVIEW的六轴工业机器人运动控制系统2023-12-21 3858

-

差速移动机器人轨迹跟踪控制方法2021-09-01 1790

-

四元数数控:工业机器人使用机器视觉系统的原因2021-04-29 1341

-

喷涂机器人的发展趋势2021-03-10 3043

-

工业机器人的技术原理2018-11-23 4906

-

工业机器人助力企业打造绿色铸造车间2018-08-28 2613

-

工业机器人的工作原理2017-12-15 4621

-

工业机器人运动轨迹的各项技术介绍及精度测量与加工规划2017-09-16 10292

-

工业机器人应用广泛2017-09-07 3614

-

工业机器人的产业链2017-08-23 4459

-

【机器人在线】工业喷涂机器人误差修正方法发展趋势2017-07-13 2691

-

【机器人在线】喷涂机器人轨迹偏差优化的发展现状2017-07-12 3437

-

工业机器人的基本结构2015-01-19 9243

全部0条评论

快来发表一下你的评论吧 !