理论仿真分析基本流程和动力性经济性关键评价指标

电子说

描述

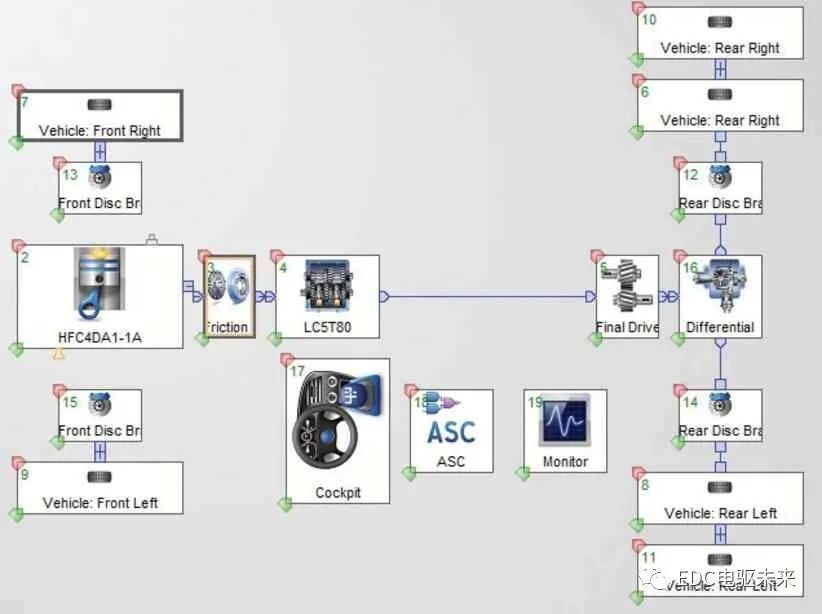

整车Cruise模型的建立

以某轻型商用车为研究对象,驱动型式为4×2,按照Cruise软件中模块化建模功能,依次搭建整车仿真模型,具体整车参数和整车Cruise模型如表1和图1所示。

图1 整车Cruise模型

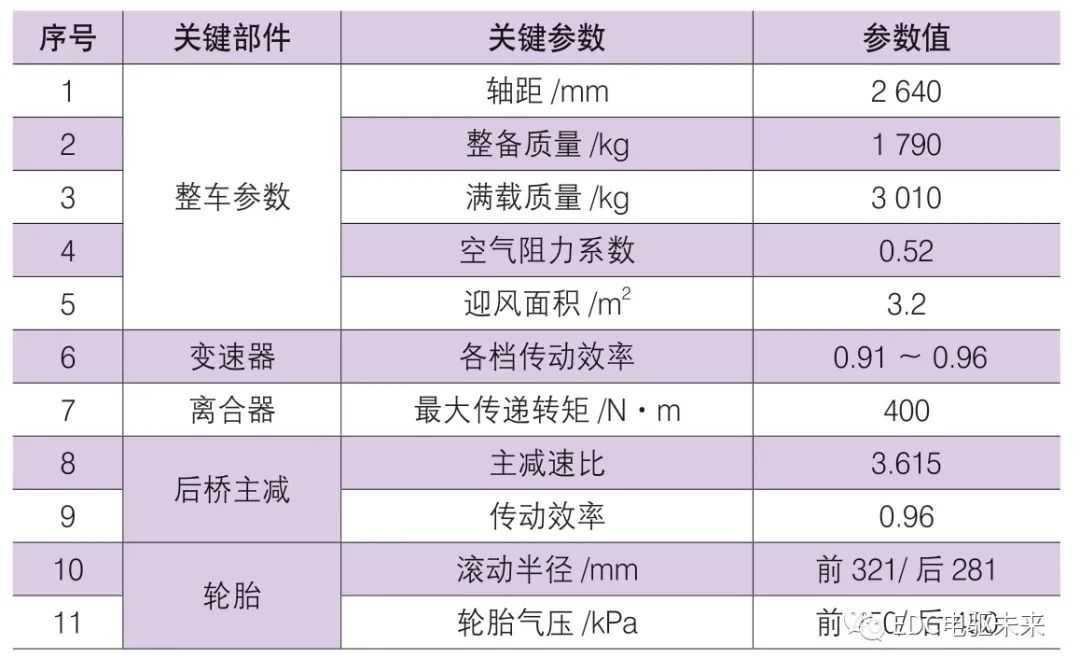

表1 整车关键参数

整车动力经济性计算及结果分析

结合产品性能目标,根据建立的理论分析模型在Cruise里面设定计算任务,主要包括循环工况(CycleRun)、稳态性能(Constant Drive)、爬坡性 能(Climbing Performance)、加速性能(Full Load Acceleration)、最大驱动力(Maximum Traction Force)5个计算任务。各工况任务均在满载情况下开展,仿真结果及试验结果对比分析如下。

1.商用车动力性评价指标及性能分析

商用车的动力性评价关键指标主要依据车辆使用工况、场景进行设定,一般主要有最高车速、爬坡能力以及加速性能。考虑商用车载货属性,通常考察其动力性主要是在满载状态下考量。

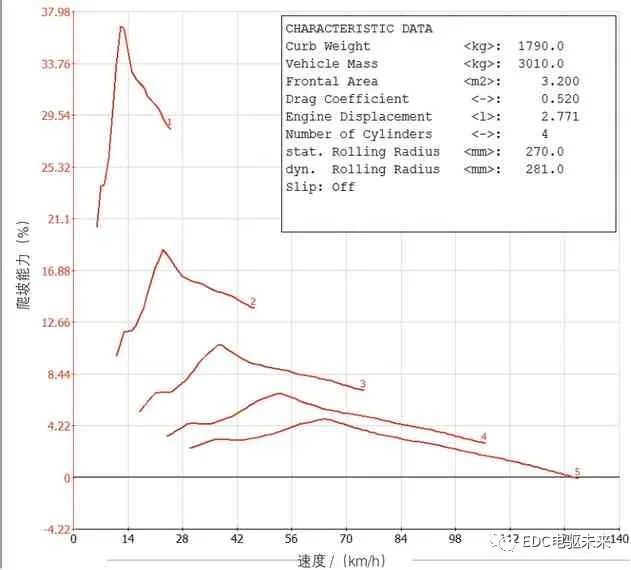

1) 最高车速及最大爬坡度仿真分析与对比

最高车速是指汽车在平坦公路上行驶时能达到的最高车速(单位:km/h)。轻型商用车通常用于载货,中长途运输工况居多,因此一般结合高速限速要求及实际用户常用车速考虑,商用车最高车速一般要求在100 km/h左右,部分市场道路限速及用户使用场景,最高车速可达120 km/h。本文研究对象设定最高档目标为120 km/h,次高档目标为110 km/h。

最大爬坡度是指汽车满载时最大爬坡能力(单位:%)。通常,爬坡度以坡度起止点的高度差与其水平距离的比值(正切值)来表示。针对轻型商用车中长途运输,可能有山区、地库等工况,一般要求在满载时最大爬坡度大于30%。

本文研究的某轻型商用车产品,基于Cruise建模仿真理论分析及实际试验结果对比如图2和表2所示。

表2 最高车速及爬坡性能仿真分析及试验结果对比分析表

图2 各档最高车速及爬坡性能分析

从理论仿真分析及试验结果对比看,研究对象的理论仿真和试验结果均满足目标值,最高车速及最大爬坡性能分析误差在3%以下,考虑试验过程中的误差等因素,仿真结果与试验结果比较接近,可满足商用车产品开发需求。

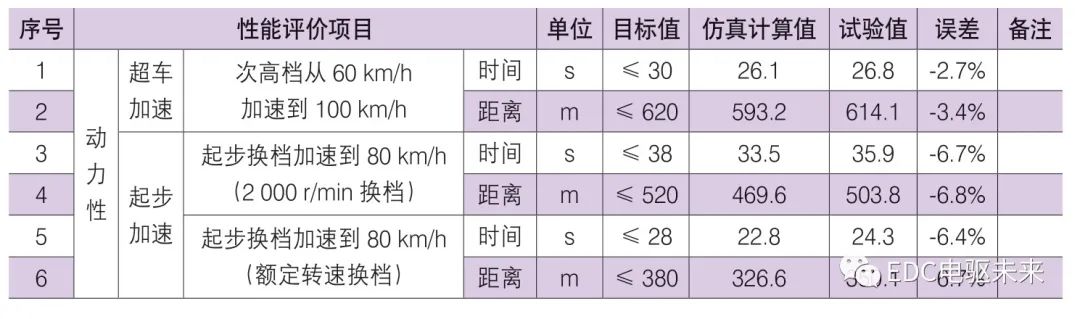

2) 加速性能仿真分析与对比

汽车的加速性能通过用加速时间和加速距离来衡量,汽车加速主要针对其使用场景,在起步和超车时衡量,因此其关键指标主要包括汽车的原地起步加速时间与距离和超车加速时间与距离。

原地起步加速时间与距离是指汽车从静止状态下,从第一档起步,以设定的发动机转速换档逐步换至高档后达到某预定的车速所需的时间和距离,是衡量起步加速性能的指标。针对商用车,通常在发动机转速在2 000 r/min和额定转速下换档。

超车加速时间与距离是指在从某设定车速开始,用最高档或次高档节气门全开加速至某设定车速所需要的时间和距离,是衡量汽车超车时的加速能力的指标。

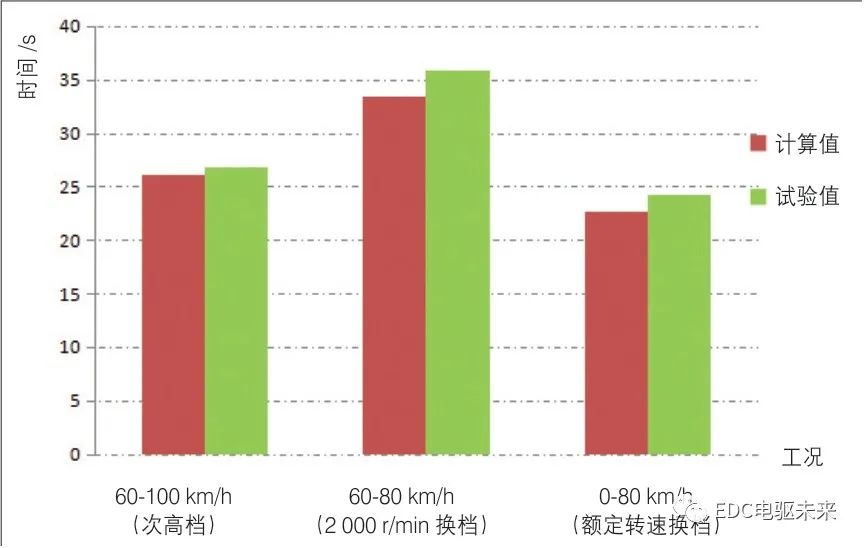

本文研究的某轻型商用车产品,其仿真理论分析及实际试验结果对比如图3和表3所示。

表3 起步加速和超车加速性能仿真分析及试验结果对比分析表

图3 加速性能仿真与试验值对比图

从对比分析表看出,超车加速性能仿真误差在3%左右,但起步加速性能仿真误差在7%左右。其中起步加速性能仿真误差较大,从该现象可以判断出起步加速性能受试验驾驶员操作换档影响较大。因为原地起步加速需要连续换档加速工况,发动机有响应时间且需要驾驶员操作,针对手动档产品,需要驾驶技术熟练且保持一致性,而超车加速时间是在最高档或次高档下进行加速的,不需要驾驶员换档。为了减小因驾驶技术不同熟练度,试验时可以固定一个驾驶员,拟测出其起步控制策略和换档控制策略换挡曲线,然后导入Cruise里面,从而提供仿真准确性。

2.商用车经济性评价指标及性能分析

商用车燃油经济性是其主要且关键性能指标之一,是指汽车以最小的燃油消耗量完成单位运输工作量的能力。通常衡量商用车产品燃油经济性主要衡量指标有两个:最高档下,恒定车速下的等速油耗;另一个是标准工况下的综合油耗。通常可以标准循环工况有交通部综合油耗、工信部综合油耗以及国外标准工况测量方法,本文研究车型参考欧标的NEDC (New European Driving Cycle)循环。

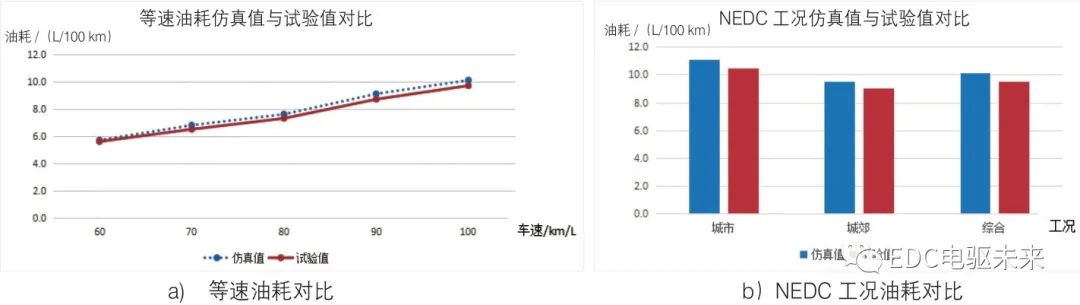

本文研究的某轻型商用车产品的燃油经济性,其仿真理论分析及实际试验结果对比如图4和表4所示。

表4 燃油经济性仿真值与试验值对比分析表

图4 燃油经济性仿真值与试验值对比图

从上述对比分析表和对比图可以看出,研究车型最高档等速油耗与试验值较为接近,最大误差在4%左右,NEDC循环工况油耗误差在6%左右。结合以往理论分析经验,该仿真模型理论分析较为接近,可以为产品开发做参考。分析误差产生的原因,主要有两个方面:一方面仿真模型用的发动机的外特性曲线通常采用发动机台架试验所测得的理论稳态数据,而实际试验为整车工作时的瞬态数据,且有发动机附件损耗,因此会导致仿真结果与试验数据存在一定的偏差;另一方面,Cruise仿真模型中系统零部件的传动效率输入为零部件理论值,而试验车的发动机、离合器、变速器、主减速比、轮胎等动力链的传动效率随着工况变化,这也会使仿真结果与实车试验存在一定误差。因此,要减小理论分析模型误差,必须不断积累同平台产品模型与实测数据,通常需要不断积累底盘阻力数据、整车能耗负载以及传动效率等数据,并进行修正,从而提高仿真的准确性。

结论

本文针对某轻型商用车产品,基于Cruise仿真软件,简要介绍了理论仿真分析基本流程和动力性经济性关键评价指标,并结合实际案例分析,得出本文研究产品的理论模型在最高车速、最大爬坡性、超车加速性能以及等速油耗方面,精度可达3%,但在起步加速性能和NEDC循环工况方面误差在6%左右,基本上可以满足理论分析需求,可以给新产品开发提供参考分析依据。同时,在对比分析过程中可以推断出模型中发动机响应与实际驾驶员换档时机不匹配影响起步加速时间,动力链中发动机外特性曲线为台架稳态参数、传动系数均为定值,而实车发动机运行工况均为瞬态参数,随工况的不同实时变化从而导致油耗计算值误差较大。这些关键影响因素为理论仿真模型精度提高指明了方向,未来通过同平台数据不断积累,各参数系数不断修正,逐步提高理论仿真模型精度,为后期产品更新迭代提供可靠的设计依据,最终达到缩周期、减费用,甚至替代试验的目的。

-

射频电路分析 仿真 号完整性分析和自动控制理论2024-11-01 966

-

浅谈医疗用电设备配电系统设计及经济性分析2024-08-06 2480

-

纯电动载货车动力性和经济型参数设计2023-01-16 1431

-

电动汽车的动力性经济型进行计算机评价的讲解2022-11-02 941

-

怎么实现自制虚拟仪器的可行性、经济性、快速性和便携性?2021-04-15 1084

-

电力系统调度经济性评价2018-01-30 1041

-

交流和直流输电系统可靠性与经济性比较2018-01-03 1180

-

多指标评价系统设计与实现2017-11-29 829

-

含风_光互补发电系统可靠性与经济性评估2017-01-04 935

-

浅谈天然气在供暖工程中的经济性2010-03-18 3415

-

基于多体系统动力学的空气悬架大客车平顺性试验仿真研究2009-12-02 4065

-

变压器经济性测试分析仪2009-11-25 456

-

汽轮机动静间隙对经济性与安全性的影响2009-03-04 738

-

铝电解电容器快速老练的经济性分析2007-08-07 1592

全部0条评论

快来发表一下你的评论吧 !