减碳排放38% 超高温热泵技术破解锂电生产高能耗难题

描述

摘要

实现转轮除湿系统的低碳和节能运行,是锂电池制造企业实现绿色发展的关键所在。

全球对于低碳、环保、节能等方面的关注度持续升温。“双碳”目标愿景下,对于锂电池生产企业而言,如何在保证高质量生产制造的同时,减少能耗与碳排放,同时带来较高的经济效益,成为企业发展的首要目标之一。

在锂电池的原材料保存和电池制备过程中,对环境湿度的要求极为严苛,通常要求环境中空气露点温度达到-40℃以下。

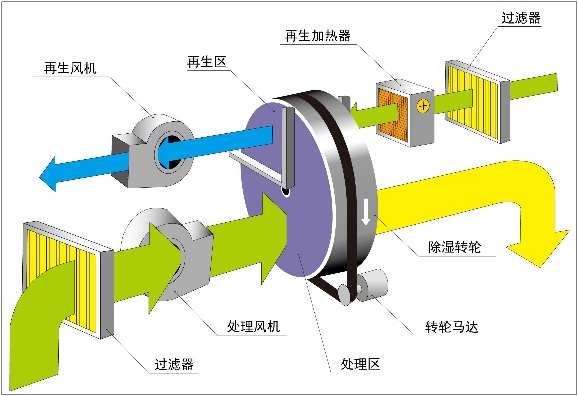

当前,业界的主流做法是通过转轮式吸附除湿来实现。除湿转轮配备有再生加热器,为了保证除湿效果,转轮再生温度需要保持在110~140℃,在系统运行时会消耗大量的能源用于再生,成为企业生产制造成本的痛点。同时,转轮再生侧排风排出的是高温高湿的空气,如果直接排放到环境中,也会造成能源的浪费。

因此,实现转轮除湿系统的低碳和节能运行,是锂电池制造企业实现绿色发展的关键所在。

为了解决这一痛点,业界开始探索将安全环保、热源选择灵活、高效节能、应用程度广泛的空气源热泵技术与转轮除湿系统相结合以实现节能目标。热泵作为在国内外被广泛认可和推广的技术,其基本原理就是通过利用压缩机做功压缩制冷剂,通过制冷剂与冷热源的热交换,在消耗同等电能的情况下获得更多的热量,因此能耗减少,经济性增加。

不过,要将空气源热泵系统应用到转轮除湿系统中,就需要有相对应的冷热源。在转轮除湿系统中,再生侧的排风含有大量的余热,即为含有大量低品位热量的冷源;再生侧的转轮进风为高温,即为热源。

图:单转轮除湿系统

其中,再生加热器一般有三种形式:电加热、水蒸汽加热和高温导热油加热,但无论是哪种形式,都会造成高能耗和能源的浪费。同时,常规热泵的冷凝温度最高为70~80℃,但转轮除湿系统中再生温度为110~140℃,根本无法满足正常应用要求。

此外,要想将热泵系统成功地应用于转轮除湿系统中,热泵系统还需要满足严苛的焊接工艺,具备防止冷媒回流积存能力,并拥有成熟可靠的控制逻辑,缺一不可。

超高温热泵解决方案的出现,让这个问题迎刃而解。

2021年7月,湖南长沙的某个锂电池干燥间项目就将超高温热泵与转轮除湿系统结合,实现了节能增效。截止目前,项目始终运行良好,节能效果显著。

据了解,艾默生集成解决方案与应用团队和瀚润特环保设备公司团队针对项目中的应用难点,经过大量的实验室测试,成功地将艾默生的超高温涡旋压缩机和整体解决方案与转轮除湿系统结合,创新性地推出艾默生超高温热泵整体解决方案。在大量实验数据的基础上,双方摸索出了一套成熟可靠的控制逻辑,既满足严苛的工艺要求,且保障了压缩机和阀件可靠稳定的运行,同时在压缩机底部及气液分离器底部布置电加热带以控制回液风险,使得在转轮除湿系统中应用热泵技术成为可能。

项目中应用的艾默生超高温压缩机ZW650最高冷凝温度可达135℃,排气温度限值为145℃,满足转轮除湿系统应用要求。同时,压缩机所配备的喷气增焓功能,一方面能够增加系统的制热量,另一方面还可以通过经济器换热来提高热泵系统能效,从而让项目节能变得更加高效。

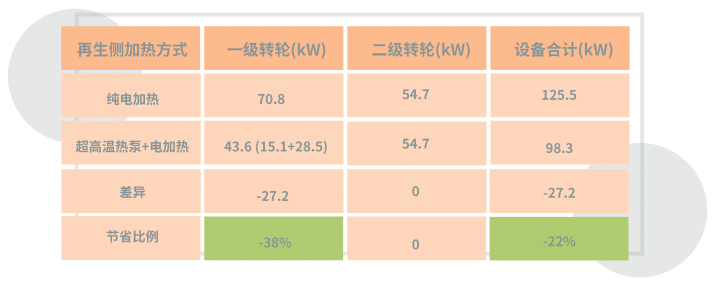

经过长期的项目运行和数据监测,采用艾默生超高温涡旋压缩机后,对比采用纯电加热方案,一级转轮能耗降低38%,整套转轮设备能耗节省22%,整体碳排放量减少38%左右,节能减排效果显著。

可以看到,超高温热泵技术在除湿转轮系统中的创新性成功应用,为未来锂电池的生产除湿项目提供了宝贵的经验。不仅满足了生产工艺的严苛要求,也帮助锂电池生产企业更好地实现节能增效,践行其“双碳”目标。 锂电池行业的能源清洁、绿色发展之路始终任重而道远。可以预见,行业未来还会涌现出更多像超高温热泵技术在除湿转轮系统中应用这样的创新性探索。

审核编辑 :李倩

-

金属超高温接触角测试2019-05-12 0

-

多晶硅的生产 不存在高能耗和高污染2009-11-19 1190

-

多晶硅行业“命悬”高能耗 降耗势在必行2010-01-25 539

-

1500℃超高温阀门的水冷阀座结构2019-02-10 2121

-

瀚润超高温热泵除湿机颠覆传统工艺2021-04-25 2276

-

在超高温下的水系锌金属电池2022-09-09 1457

-

浅谈PCB行业中减少碳排放的方法2022-11-14 3994

-

超高温型射频导纳料位开关的原理、特点和应用2023-04-19 1775

-

破解SiC MOS难题,新技术减少50%碳残留2023-06-13 867

-

变频复叠式高温热泵的优势及应用2023-07-10 1166

-

热泵及其谐波电流解决方案2023-09-23 625

-

激光焊接工艺在焊接超高温传感器的技术应用2024-03-06 328

-

超高温红外测温热像仪操作前的准备工作与安全注意事项2024-04-08 739

-

深度揭秘山特四项创新低碳技术2024-10-25 199

-

液冷高低温测试冷水机超高温报警原因与解决方案2024-12-20 310

全部0条评论

快来发表一下你的评论吧 !