PCB layout有DRC检查,为什么还要用DFM?

PCB layout有DRC检查,为什么还要用DFM?

描述

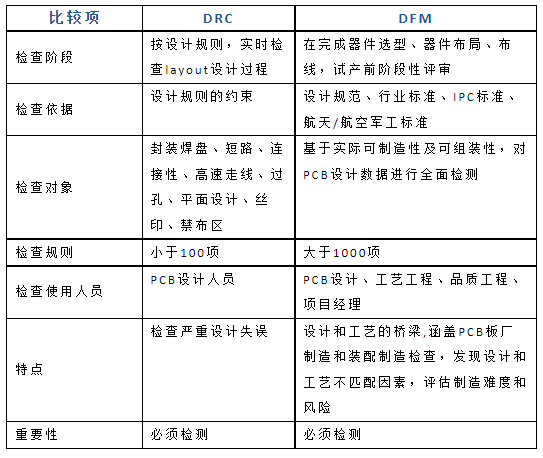

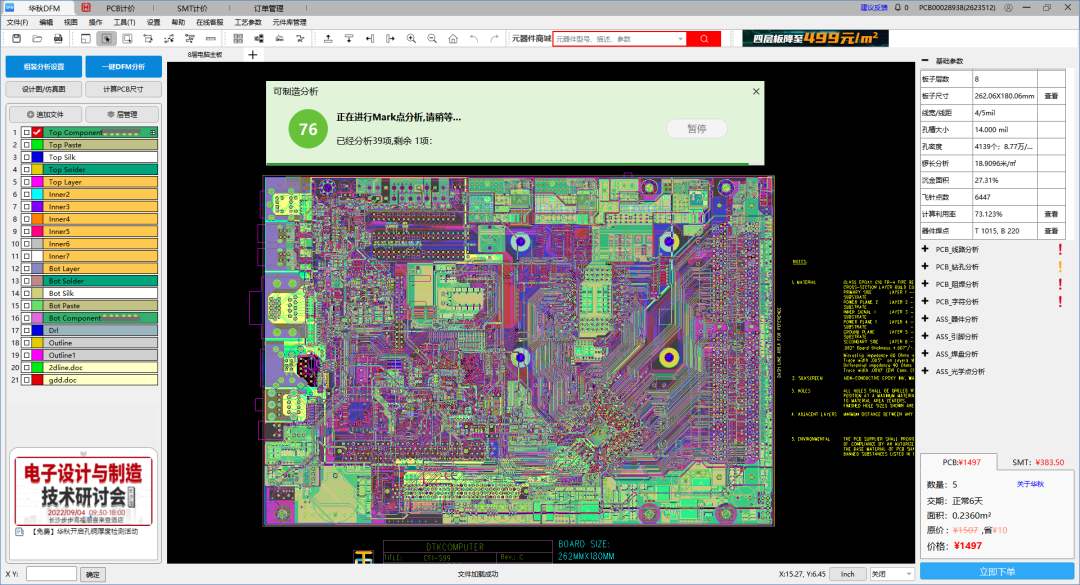

最近硬件工程师同行提出疑问,在硬件设计过程中layout完成后有DRC检查,已经对设计工艺规则做了检查,那么DFM可制造性分析还有必要吗?今天就为大家用一篇文章说明下DRC与DFM两者的区别。 可制造性设计 (DFM) 是一种设计验证方法,与一组要求相关联,这些要求可被视为基于严格的通过或失败标准的设计规则,检查 (DRC) 方法中的缺失的区域。 这是因为 DFM 规则与 DRC 不同,它不直接负责单个设备的功能,而是广泛用于解决工艺角上的裸片良率问题。同时,所有的设计规则都是为了确保高性能和利润率。 因此,DFM 和 DRC 规则之间的区别通常是有些令人困惑的。

DRC和DFM检查原则比较

01 DRC检测项

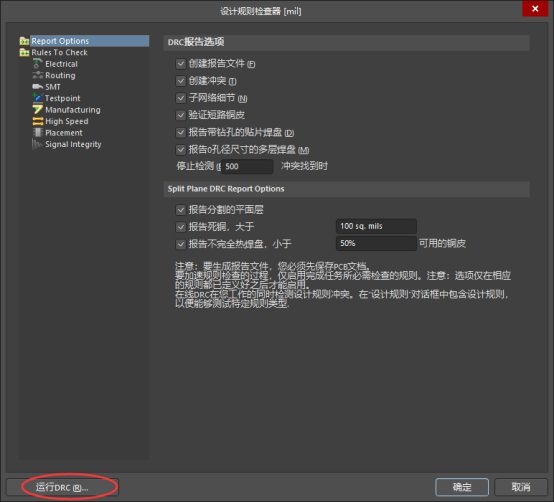

(以Altium Designer为例)

DRC检查也叫设计规则检查,是PCB设计软件(EDA)中用于在PCB Layout过程中实时检查和发现与预定设计规范不符的设计。用于保证设计正确性和满足常规设计规范为出发点,是PCB设计中不可缺少的部分。基于DRC的作用和目的,它的检查项目一般不超过100个检查细项。

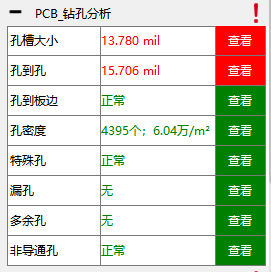

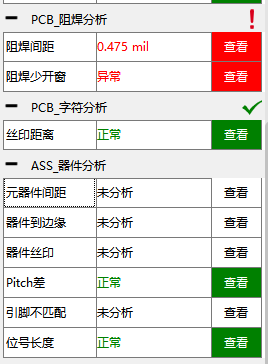

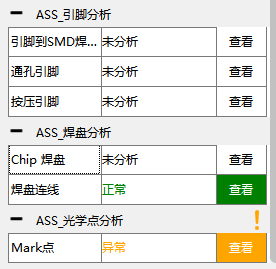

02 DFM检测项(举例)

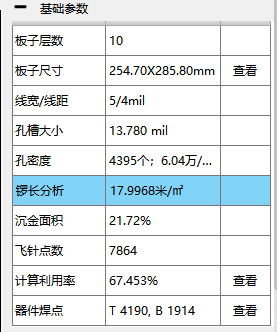

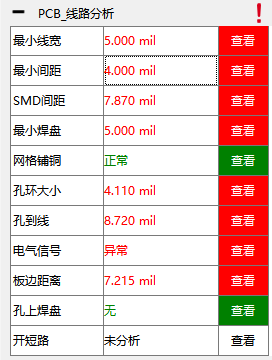

DFM检查称为可制造性设计分析,是依据PCB设计数据通过DFM软件检测工具和实际制造工艺进行仿真,在制造前对PCB和PCBA进行全面的可制造性设计评审,第一时间发现设计的缺陷或不足、工艺难点、制造风险、设计和工艺的不匹配因素等,确保设计与工艺能力完全匹配,从实质上减少产品试产次数,节约生产成本,提升产品可靠性。

DFM和DRC的区别

1、DFM规则往往由生产工艺人员参与制定,而DRC规则由每个设计师自己定。 2、DFM是检查规则设置,一般与生产能力相关,具体关乎产品的可制造性。而DRC是因产品不同而规则不同。 3、DFM是后检查,而DRC是在线检查。 4、DFM更注重如何确保能顺利生产加工出来,而DRC更多关注电气规则DFM要考虑的方面比DRC多、更周全。 5、DRC的错误是一定要改的,而DFM却不一定,DFM检测的问题点并不是绝对的一定不能制造,根据问题的类型、问题的重要性,为检测每项评审要求定义“严重性”和“可能性”等级,从而有效的客观应对。

审核编辑 黄昊宇

-

【避坑总结】惊!99%的工程师,竟然不知道这个方法比DRC检查更精准!2022-12-13 1110

-

【电路设计】惊!99%的工程师,竟然不知道这个方法比DRC检查更精准!2022-12-06 1520

-

吴川斌科普推荐:搞清DRC、CAM、DFM的区别,快速解决PCB评审难题!2022-12-01 6801

-

【硬件干货】一篇文章讲透DRC、CAM和DFM!2022-11-24 3895

-

PCB layout有DRC,为什么还要用CAM和DFM检查?2022-11-23 1676

-

惊!99%的工程师,竟然不知道这个方法比DRC检查更精准!2022-11-22 1709

-

【实用干货】PCB layout有DRC检查,为什么还要用DFM?2022-11-17 5473

-

PCB layout有DRC检查,为什么还要用DFM?2022-09-14 2382

-

pcb规则检查怎样检查2019-08-21 11501

-

为什么DRC检查总是会报错2019-05-29 23212

-

PCB设计电气规则检查器解决DRC问题2019-05-21 7472

-

PCB在设计后需要哪些检查?2018-03-12 35636

-

PCB在设计后需要哪些检验?2018-03-09 6950

全部0条评论

快来发表一下你的评论吧 !