循环、温度和极片间隙对方形电池安全性因素的影响

描述

锂离子电池可以针对不同的应用定制成圆柱形、方形和袋形。不同的形状导致锂离子电池在实际应用中的机械-电气行为不同,这已成为防止机械滥用或日常磨损以避免许多灾难性电池故障的关键设计考虑因素。使用可拆卸电池的设备(例如笔记本电脑)通常会首选方形电池,因为可以实现电池的机械保护,而无需额外的空间来放置笨重的塑料外壳。然而值得注意的是,电池不仅会受到外部冲击和动态载荷的影响,而且还会受到制造和运行过程中不可避免的内部缺陷的影响。此外,电池的充放电过程伴随着与电极锂化和去锂化相关的体积变化,这种固有的电极变形和间隙可在电池工作期间进一步发展,从而导致影响电池安全性和性能的机械和结构变化。对于所有应用,电池的安全性都是重要的考虑因素。然而,目前针对影响方形电池安全性因素(包括电极间隙、循环次数、电解液分解或镀锂等)的研究十分有限。

【成果简介】

美国Exponent, Inc.的Ryan Spray等人对在0℃、23℃和45℃下循环的方形电池进行了系统的研究。利用加速量热法(ARC)评估了具有电极间隙的电池的安全性;使用X射线计算机断层(CT)扫描监测间隙的演变。研究表明,即使在新鲜电池中,间隙也是固有的。间隙会在循环过程中演变,并且与局部锂沉积和电解液分解密切相关,对于在45℃下循环的电池而言,间隙会更加严重。然而,安全性并不仅仅与电池内部结构(如间隙)或循环后分解产物的数量有关;不同温度下的老化机理也起着重要作用。因此,了解方形电池在其使用寿命内的热稳定性对于降低许多应用中的风险非常必要。相关论文发表在国际著名期刊Journal of The Electrochemical Society上。

【内容详情】

1、未循环电池的CT扫描

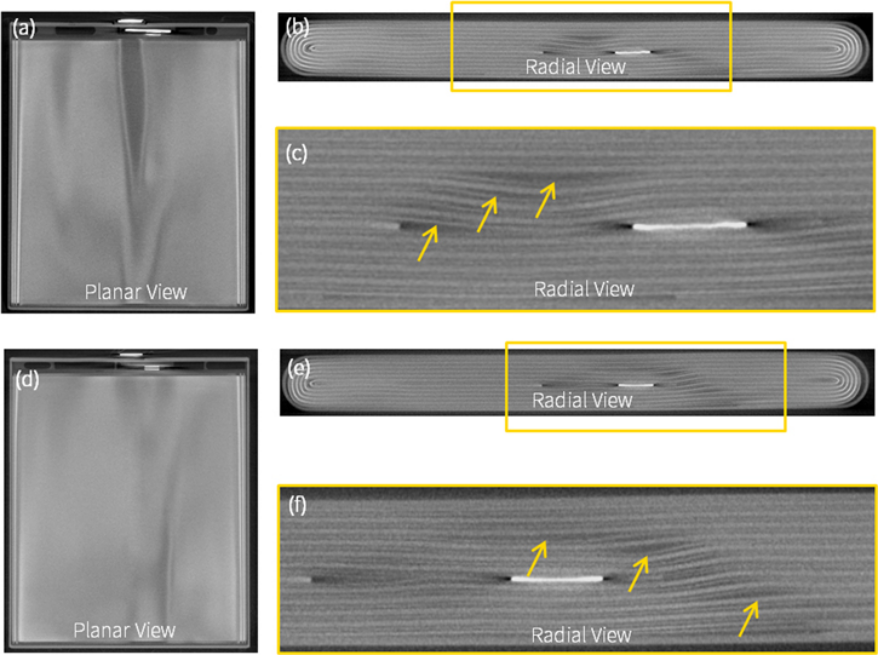

CT用于观察电池循环中间隙的演变和电解液的分解。循环前,原始电池的CT扫描显示,几乎所有电极绕组都表现出相邻电极之间的间隙。图1显示了两个任意未循环电池的二维平面和径向截面图。在两个电池中都清楚地观察到了电极间隙。

图1 从CT扫描获得的两个代表性未循环电池的截面图

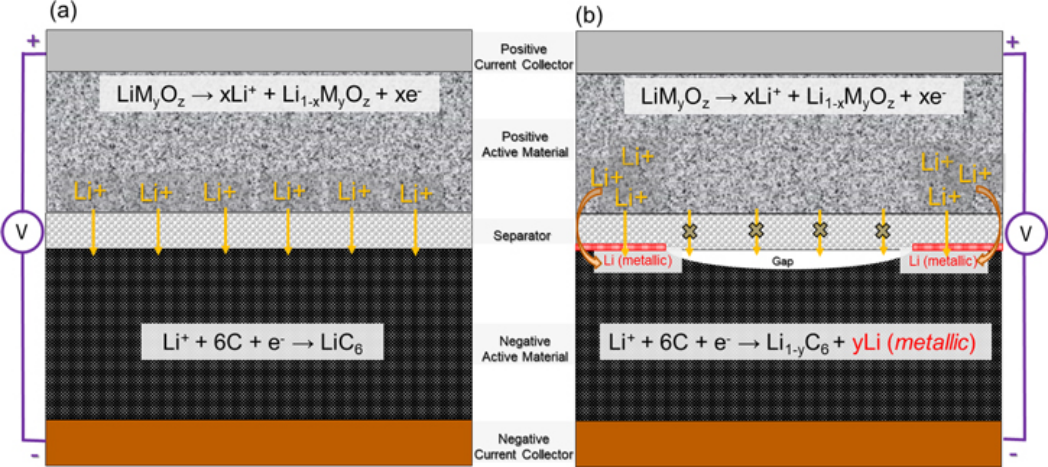

如图2所示,电极间隙预计会导致匹配电极之间的局部阻抗增加,从而阻止锂离子流过间隙区域。当电池经历相同的充电速率时,相邻区域会经历局部高充电速率,该速率超过了负极活性材料的倍率能力,从而导致在这些位置发生锂沉积。沉积的锂会与电解液发生反应,导致电解液干涸,进而增加阻抗和沉积锂量。因此,这些间隙区域可能导致电极表面易于发生电解液分解、锂沉积和容量损失,或三者的结合。此外,其他次要后果(如产气),也可能发生在电极间隙处。

图2 电池充电期间锂离子在正负极之间的流动示意图(a)无间隙,(b)有间隙

2、电池循环和EIS表征

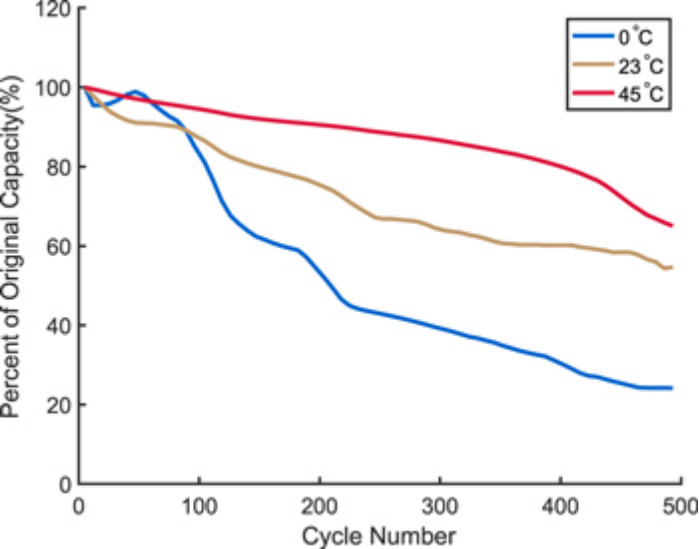

众所周知,锂离子电池的性能和老化与温度有关。一方面,在低温下,锂离子在石墨中的扩散减慢;另一方面,温度升高会增加副反应。图3显示了在指定温度下循环的每组电池的平均容量。在0℃下循环的电池,容量最初下降,几次循环后容量增加。容量的增加可能表明电解液对电极的浸润更完全。在23℃或45℃下循环的电池,容量没有增加,这与较高温度下更快的电解液润湿相一致。不同温度组电池的容量衰减率不同。如图3所示,在前400次循环中,0℃和23℃下的电池容量比45℃下的电池容量下降更快。然而,超过400次循环后,在45℃下循环的电池的容量损失加速。在0℃、23℃和45℃下,循环500次后电池的平均容量损失分别为76%、45%和35%。

图3 在不同温度下循环的电池的容量百分比与循环次数关系图

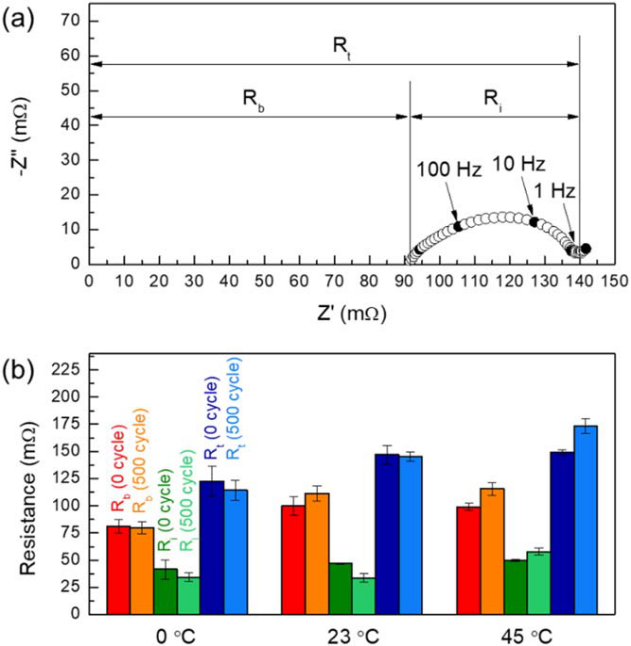

使用EIS研究了在不同温度下循环500次前后电池的阻抗。如图4a所示,在典型的方形锂离子电池中,在高频处有一个拱形,在低频处有一条直线。拱截面的跨距(Ri)代表界面电阻,包括固态电解质界面层的电阻和法拉第电荷转移电阻。Rb表示电池的体电阻,包括电解液、隔膜和电极的欧姆电阻,以及接头连接的电阻。图4b显示,对于在0℃下循环的电池,500次循环后体电阻几乎没有变化,这可能是由于低温下电解液分解动力学减慢所致。由于低温下内阻增大,电池的容量也较低,这导致低温电池在相同的500次循环过程中通过的累积电荷比室温和高温电池低。相比之下,在23℃和45℃下循环500次的电池,体电阻分别增加了11.6%和16.7%,这可能是由于电解液干涸或电极分解。此外,在0℃和23℃下循环500次后,电池的界面电阻分别下降了17.3%和28.6%。这通常是由于在早期循环中电解液润湿性的改善。相反,在45℃下循环的电池的界面阻抗增加了16.0%,这意味着形成了更厚的SEI层或电极材料的表面分解。

总的来说,在0℃下循环的电池显示出总电阻的降低,对应于最小的分解;在23℃下循环的电池的总电阻几乎没有变化,因为体积电阻略有增加,界面电阻略有下降;而在45℃下循环的电池表现出最高的电阻增加,表明在循环过程中最严重的分解。由于热力学的原因,反应在更高的温度下发生得更快。在0℃下,典型的电解液分解和SEI的形成反应以较慢的速度发生。相反,在高温下,电解液分解和SEI的形成反应发生得更快,导致阻抗增加最大。

图4 (a)循环前,方形锂离子电池的典型EIS;(b)在不同温度下循环前后电池的体电阻Rb,界面电阻Ri和总电阻Rt

3、通过CT和拆解分析研究循环对电池内部结构的影响

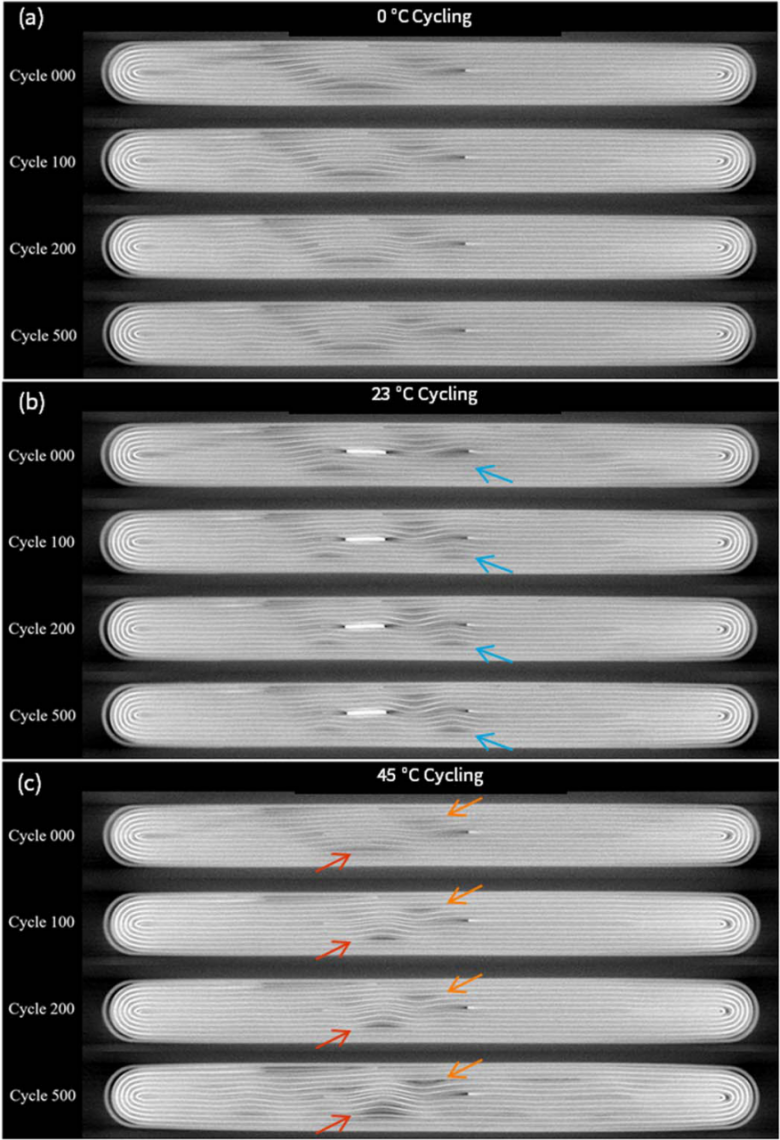

在整个循环过程中,使用CT扫描来监测电极间隙和材料沉积的演变。所有电池在完成100、200和500次循环后进行分析。如5a–c所示,对于每个循环组的电池,在每个循环间隔显示相同的横截面。在未循环的电池(循环000组)中观察到组装时形成的电极间隙,此外,在100–500次循环的横截面中观察到随着循环次数增加而出现的间隙。经CT扫描分析,电池在0℃下循环500次后,间隙无明显变化。在23℃下循环的电池形成了一个新的间隙,该间隙在500次循环内稳定增长。在45℃下循环的电池中,间隙发展最为严重,在500次循环内观察到两个间隙的生长。间隙形成随温度变化的差异可追溯到每个温度下通过的电荷量的不同。45℃下电池的容量几乎是0℃电池容量的两倍,这意味着,尽管电池的循环次数相同,但与0℃或甚至23℃下的电池相比,45℃下电池的总锂离子移动量要高得多,因此导致更多的体积变化,从而产生更多间隙。

图5 在不同温度下循环0、100、200和500次后电池的横截面图

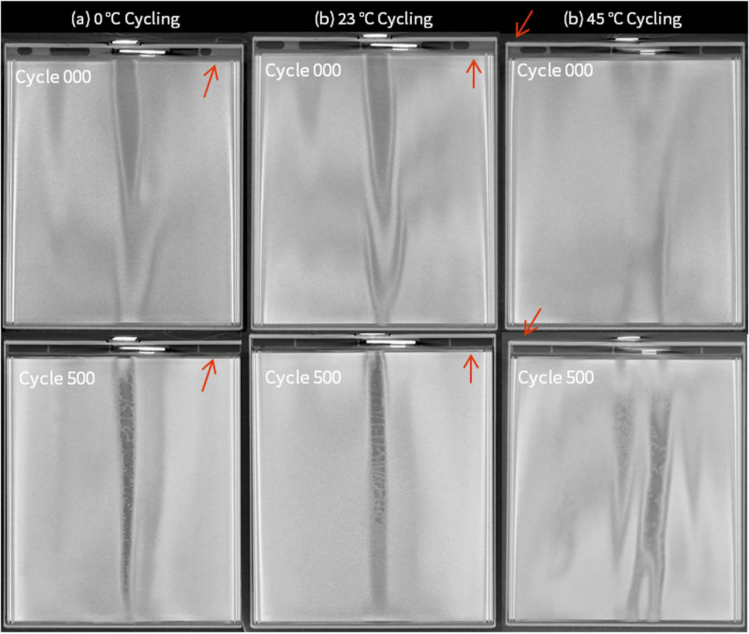

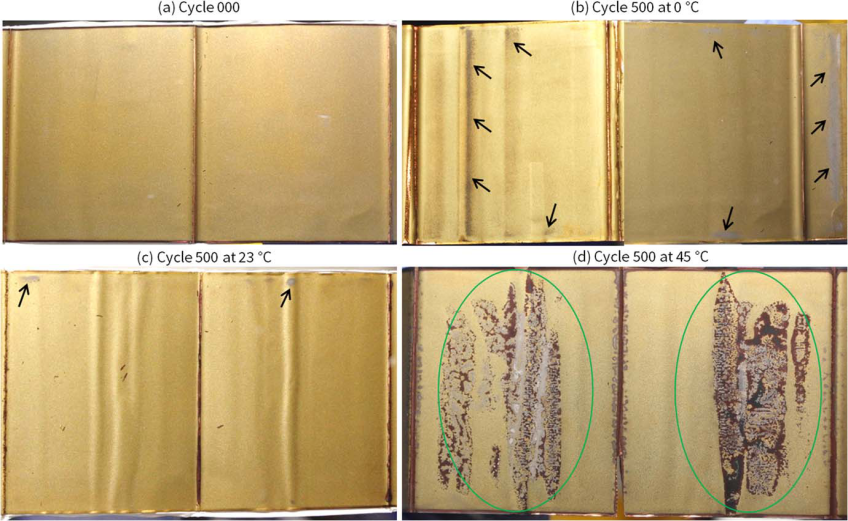

图6所示为在不同温度下循环的电池在循环间隔下穿过电极间隙区域的平面图。平面图显示了三组电池在间隙区域的材料沉积(CT中的低密度特征)。为了解这些沉积物的性质,将三个在不同温度下循环的电池充电至100%并在手套箱中打开。图7所示为四个电池拆解时的代表性负极照片。与未循环的电池相比,在23℃下循环的电池显示出小的银/灰色沉积物,颜色和纹理与镀锂一致;未观察到电解液分解。在0℃下循环的电池比在23℃下循环的电池显示更多的银/灰色沉积物。在45℃下循环的电池显示大量分解产物和不均匀的锂化,以及电解液分解。

图6 在不同温度下循环0和500次后电池的平面图

图7 电池拆解时的代表性负极照片

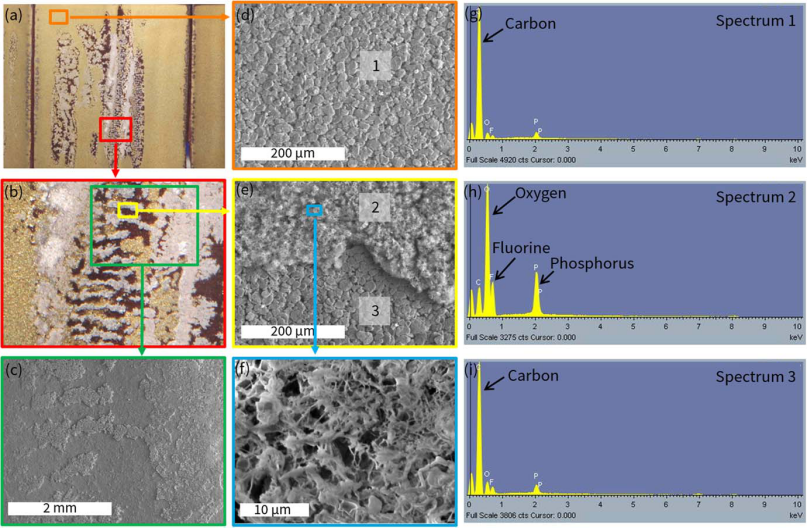

图8显示了在45℃下循环500次的电池的变色负极板的SEM和EDS分析。放大照片显示了三个不同的区域:金色区域(无沉积物)、红色和深色区域以及带有沉积物的银/灰色区域。金色区域的SEM和EDS分析显示出典型的石墨负电极形态,并具有很强的碳峰。红色和深色区域未显示出与金色区域显著的化学或形态差异,表明红色和深色是由于石墨的未完全锂化,并对应于导致电极之间接触不良的间隙。银/灰色沉积物的高分辨率SEM成像显示出具有镀锂特征的苔藓状形态,某些区域似乎包含枝晶。将样品暴露在空气中后,EDS光谱显示出一个主要的氧峰,这也与局部镀锂一致。总的来说,间隙会导致电化学死点被不均匀电流密度区域包围,从而导致不均匀锂化和镀锂的结合。由于电解液分解加剧,这种影响在45℃时更为明显,阻抗结果也表明了这一点。通过拆解观察到的三个循环电池之间的差异表明,在不同温度下,电极间隙周围可能发生不同程度的分解机制,这可能会带来不同程度的可靠性或安全风险。

图8 在45°C下循环500次的变色负电极的SEM和EDS分析

4、通过加速量热法(ARC)分析电池循环对热稳定性的影响

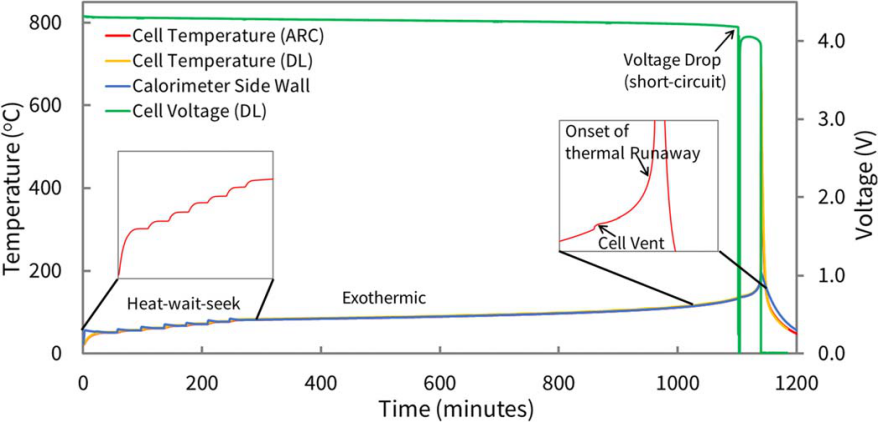

图9显示了典型ARC测试期间电池温度和电压随时间的变化。在HWS模式下,ARC加热到起始温度50℃,等待25分钟以达到温度平衡,然后检测放热(大于0.02 ℃ min−1的自加热)10分钟。如果未检测到自加热,则ARC将温度升高到下一个阈值,然后重复。一旦自加热速度超过0.02 ℃ min−1,ARC切换到放热模式,ARC跟踪样品的温度并保持绝热环境,直到电池发生热失控(自加热>15℃ min−1)。

图9 在典型的ARC测试期间,电池温度和电压随时间的变化

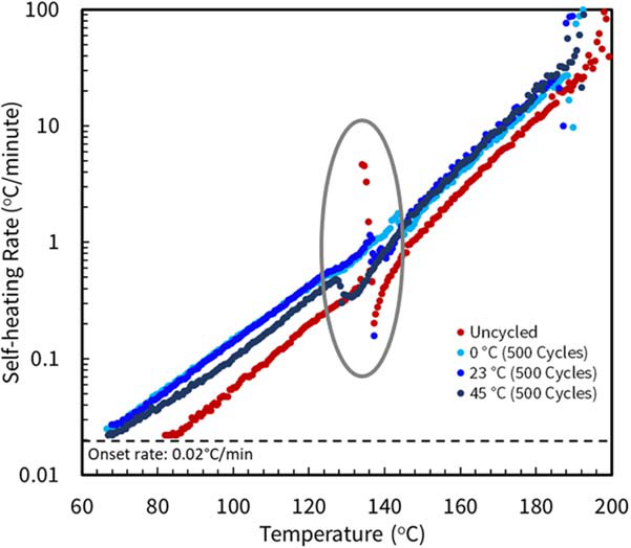

图10显示了未循环的电池和在不同温度下循环500次的电池的自加热速率与温度的关系。对于所有电池,自加热均随着温度高于起始温度而呈指数增加。所有电池在129–144℃时也显示出自加热的突然下降(灰色椭圆形),这归因于电池排气孔的驱动和电解液的蒸发。与未循环的电池相比,三组循环的电池显示出较高的自加热速率和较低的起始温度,表明它们的热稳定性较差。电池的热稳定性通常随着循环而降低,因为电池可自我加热并且维持热失控的温度降低。在0℃和23℃循环500次的电池显示出相似的自热速率,而在45℃循环的电池在较低温度下(例如<140℃)显示出较低的自热速率。尽管在45℃下对循环500次的电池进行的拆解显示出大量的电解液分解或锂沉积,但与在较低温度下循环的电池相比,这似乎没有带来较低的热稳定性。一个可能的原因是,在45℃循环的电池由于电解液干涸和负极表面SEI的生长而损失了更多的可循环锂。另外,在45℃的电池中具有较低的锂化区域,众所周知该区域会提高起始温度,因此不利于镀锂,而镀锂已被证明会降低起始温度。因此,在45℃下所涉及的老化机制(例如电解液干涸和SEI生长)都不会损害热稳定性能。

图10 未循环的电池和在不同温度下循环500次的电池的自加热速率与温度的关系

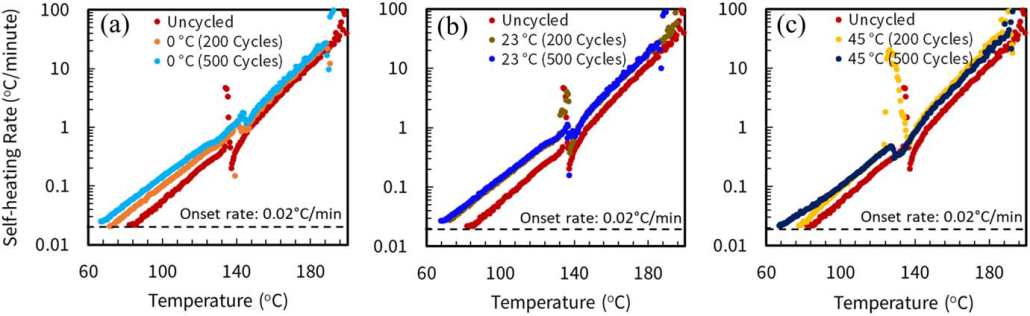

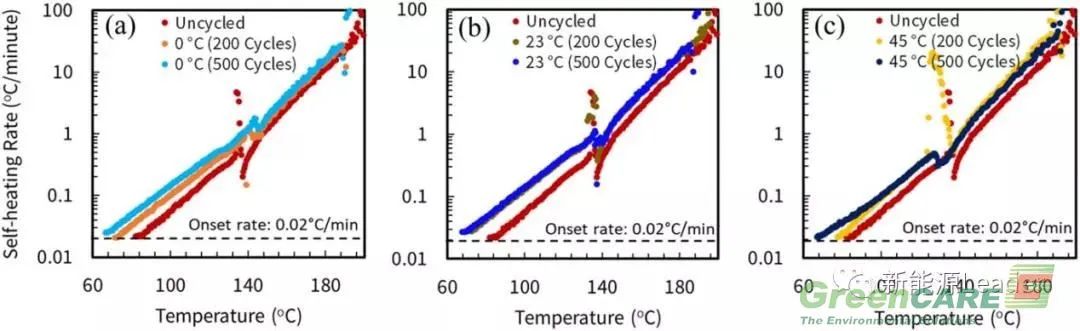

图11显示了在不同温度下循环不同次数的电池的自加热速率与温度的关系。对于在0℃下循环的电池,随着循环次数的增加,起始温度降低,自加热速率增加,这表明热稳定性随着在低温下循环而变差。对于在23℃循环的电池,尽管与未循环的电池相比,在200次循环后起始温度降低并且自加热速率增加,但是在200次循环与500次循环之间未观察到自加热速率的显著变化。对于在45℃循环的电池,与未循环的电池相比,循环200次的电池显示出降低的起始温度和增加的自热速率。当温度<100℃时,45℃下循环的电池的起始温度降低,自加热速率增加,但在温度>100℃时,200次循环和500次循环之间,自加热速率没有明显变化。起始温度随着循环次数增加而持续降低,表明电池可能维持热失控所需的温度较低。类似地,与未循环的电池相比,观察到循环的电池的失控温度略低。对于循环电池,从82℃(最高起始温度)到热失控的时间比未循环电池的时间少得多。这表明与未循环的电池相比,循环的电池热稳定性较差。 (来源:能源学人)

图11 不同温度下循环不同次数的电池的自加热速率与温度的关系

在起始温度(>0.02℃/min)以上,自加热随温度呈指数增长。当在129-144℃范围内进行自加热时,所有电池均出现自加热速率的突然降低;归因于电池排气和电解质蒸发。与未循环电池相比,三种循环电池具有更高的自加热速率和更低的起始温度,表明热稳定性更差。在0℃和23℃下循环500次的电池显示类似的自加热速率;而在45℃下循环的电池,在更低的温度下(如<140℃)自加热速率更低。从45℃下循环500次的电池拆解图片可知,电极表面有大量的电解质分解产物和/或析锂,该情况看起来不会导致更低的热稳定性。可能的原因是在45℃下循环的电池出现了更多的可循环锂损失。此外,45℃循环的电池具有低锂化程度(低SOC)的区域,这会增加起始温度,从而抗衡析锂(析锂会降低起始温度)。

图12. 在(a)0℃,(b)23℃和(c)45℃下循环不同次数的自加热速率与温度的关系。

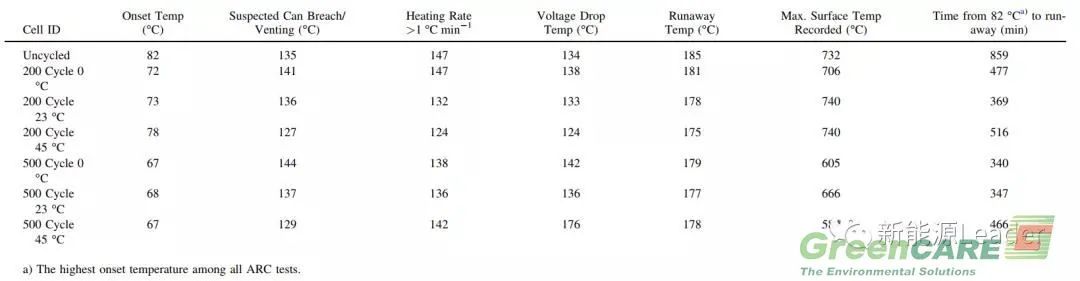

由于电池排气和电解质蒸发,所有的电池在127-144℃时自加热会出现突然的下降。0℃下循环的电池,起始温度降低,自加热速率随循环次数增加而增加,表明在低温下,热稳定性逐渐变差。对于23℃循环电池,尽管与未循环电池相比,经过200次循环后,起始温度降低,自加热速率增加,但是在200次和500次循环之间,自加热速率没有明显的变化。对于45℃循环的电池,循环200次的电池起始温度降低,自加热速率增加。在温度<100℃时,45℃循环的电池,随着循环次数增加,起始温度降低,自加热速率增加,但是在200次和500次循环之间,当温度>100℃时,自加热速率没有明显变化。表. ARC测试结果汇总。

从ARC结果可知,循环200次电池的起始温度为72-78℃,循环500次电池的起始温度为67-68℃。起始温度随着循环次数增加而降低,表明需要维持热失控的温度更低。类似地,与未循环电池相比,循环电池的热失控温度略低。与未循环和循环200次的电池相比,循环500次电池的最大表面温度明显更低,可能归因于循环后更低的电池容量(损失可循环的锂)。特别是对于45℃/500次循环的电池,具有最低的峰值温度,且仅是唯一具有低锂化区域(更低容量)的电池。Waldman等报道18650电池的Tmax与充电容量有关,而与老化机理无关。

与未循环电池相比,对于循环电池,从82℃(最高起始温度)到发生热失控所需的时间更短,表明循环电池的热稳定性更差,与所有温度下循环电池的自加热速率更高一致。在本工作中,作者系统研究了循环对方形锂离子电池内部电池结构(间隙)、电池容量、阻抗和热性能的影响。在不同温度(0℃,23℃和45℃)下循环500次的方形电池显示不同的间隙和衰退机理。0℃循环的电池具有小的灰色/银色沉积物,对应间隙区域的析锂。45℃循环的电池电极间隙变大,产生了大量的分解产物。EIS测试表明45℃循环电池的分解产物归因于电解液变干和SEI生长。在23℃下循环的电池具有最小的间隙变化和电解质分解或析锂。与未循环电池相比,所有循环电池均具有更高的自加热速率和更低的起始温度。45℃下循环500次的电池具有大量的分解产物,而与低温下循环的电池相比,这并不是造成更高安全风险的原因。0℃循环的电池,随着循环次数增加,起始温度降低,自加热速率增加,表明当低温下循环时析锂成为主要的衰退机理,会导致热稳定性变差。与析锂相关的安全特性变差,最大可能是由于锂金属与电解质反应,而与锂枝晶生长诱导的局部短路无关,因为从电池循环结果来看,没有发现电池短路和加速电压衰减的证据。综合来看,方形电池的安全行为不仅与电池内部结够(比如间隙)有关,还与循环后电池的分解产物有关。审核编辑:郭婷

-

固态电池安全性怎么样2024-09-15 4100

-

锂电池定制的安全性2023-05-08 2103

-

汽车安全性的内容和影响因素是什么?2021-05-14 1554

-

如何提高电池监测系统中的温度测量精度及安全性2021-03-11 1337

-

锂离子电池极片电阻测试是新颖且有应用前景的评估方法2020-12-31 8748

-

【转】什么因素会影响到锂电池UPS电源的稳定性?2018-10-22 2192

-

影响锂离子动力电池安全性因素分析2018-02-20 7928

-

关于锂离子电池的循环寿命和安全性2018-01-25 15998

-

关于锂离子动力电池在新能源汽车领域安全性的分析与探究2017-05-05 3612

-

车用锂离子动力电池系统的安全性剖析2017-03-03 5265

-

电动车安全性能及影响安全性因素2016-10-26 599

-

影响锂离子电池安全性能的主要因素2015-09-09 1650

-

陶瓷隔膜氧化铝-提高电池安全性能2014-04-23 3633

-

动力锂离子电池的安全性2013-05-25 3214

全部0条评论

快来发表一下你的评论吧 !