超声技术在锂离子电池中的测试和分析

电池技术

描述

超声技术在锂离子电池的测试和分析中展现出较高的成本效益和广阔的发展前景。

全球电动汽车和固定式储能系统(ESS)市场的锂离子电池的生产和供应正在以指数级增长。同时,制定更安全高效的电池测试、管理与再利用解决方案也已经成为未来实现完全“零”排放目标的重要一步。

电动汽车的设计制造代表了汽车行业中的一个重大“范式转换”,如新的驾驶系统、技术和测试项目。这一变革带来了新的挑战,同时也促进了汽车电子架构与软件的发展。

如何有效测试电池组以及电池管理系统(BMS)是电动汽车需要解决的一个重要的验证与安全问题。BMS是一个复杂的电子系统,用于监控电池组的性能、安全以及管理其内部储存的大量电能。电池或系统失效可能会对电动汽车造成重大影响,如引发火灾或爆炸。

许多软硬件故障都会影响锂离子电池的安全性,而热失控故障是导致锂离子电池失效的罪魁祸首。除此之外,电池失效的主要原因还包括析锂、滞留能量、传感器与控制的精度与复原问题,以及老化问题等。

超声技术可以帮助实现精度、安全与性能更为出色的锂电池测试、管理与再利用,展现了出色的成本效益和广阔的应用前景。超声波是一种频率高于20kHz(超出人类的听觉范围)的声波,作为一种安全性得到证实的无损检测技术已有多年的应用历史。最常见的应用,比如孕妇的超声检查,为“看到”腹中胎儿的父母带来欢乐。除了医疗方面的应用外,超声技术也用于探测距离、工艺材料、化学品,以及建筑和军事领域。现在,超声波也被应用于电池的生产和检测。

将超声波应用于电池

电池和电动汽车的制造商以及消费电子行业的OEM都会询问同一个问题:通过“透视”电池内部,能否提高传统测试系统的质量、性能与安全性?

电池理想的生命周期是一个闭环系统,即电池在回收之前就已经得到了最充分的利用。虽然趋势表明电池架构的设计越来越重视二次利用,但目前大部分电池依然是为了更好地满足一次利用的需求,因为一次利用的时间通常是最长的。

电池管理系统(BMS)是监测和管理电池、确保其一次利用的安全及性能的主要控制装置。传统的BMS结合输入电压(V)、电流(I)与温度(T)来确定如何安全监测锂离子电池的输出、荷电状态(SoC)以及健康状态(SoH)。但是,现有的BMS技术无法准确地测量SoC和SoH,只能进行估算,也无法在电动汽车或储能系统(ESS)运行时测量其内部某块电池的SoC和SoH,而且仅用软件无法解决这一问题。

要测量电池的SoC和SoH,就要采用能够感知电池内部变化的技术,而不是根据电池的外部变化来得出估计值。医疗中的超声诊断应用的就是这种方法,现在也可以用于电池诊断了。

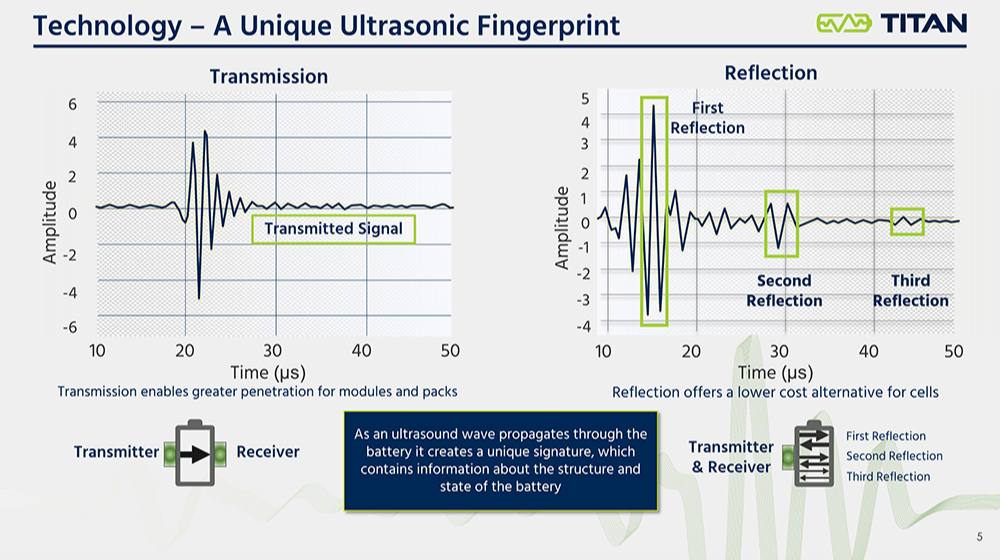

利用电容式微加工超声换能器(CMUT)通过电池反射或发射超声信号。然后利用机器学习(ML)算法在不同温度和降解率下进行数千小时的电池充放电循环,对该信号进行分析和表征,并据此为每个电池建立一个计算模型。

超声波信号通过锂离子电池传输。(Ultrasound BMS)

确定电池表征后再使用超声波测量实时SoC和SoH,便可产生高精度的结果。与此同时,动态测量会产生电池的容量和寿命数据,因此无需像传统BMS一样采用人工测量来弥补实时数据的不足。

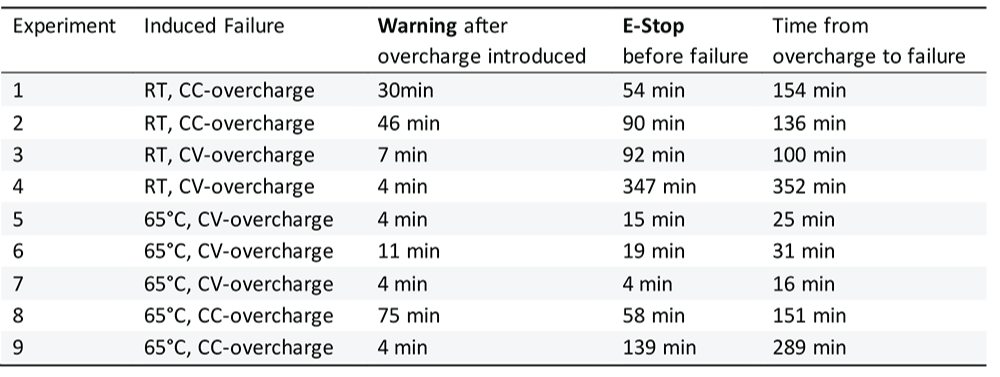

表1:各种过充电条件下的超声波性能。(Ultrasound BMS)

与传统的BMS不同,超声技术也可以检测和防止热失控,而且在发生灾难性事故之前向终端用户预警并调整电池行为。表1摘自《电源期刊》(Journal of Power Sources)总结了多种过度充电情况下的超声波性能,而且描述了两种类型的电池失效预警。

预警时间:当超声波开始偏离基线时

断电:当超声波波动较大,预示即将发生灾难性事故时

Titan Advanced Energy Solutions公司通过反复触发四种不同的失效模式,已经确定了一种可靠的预警条件,可以预留时间来更改电池控制设置,并采用“E-stop”(断电)模式将电池与汽车完全断联,以避免发生灾难性事故。全球统一汽车技术法规(GTR)第20号要求在电池失效前5分钟进行预警,以避免造成人身伤害(GTR是联合国欧洲经济委员会(UNECE)旗下的全球规范组织)。

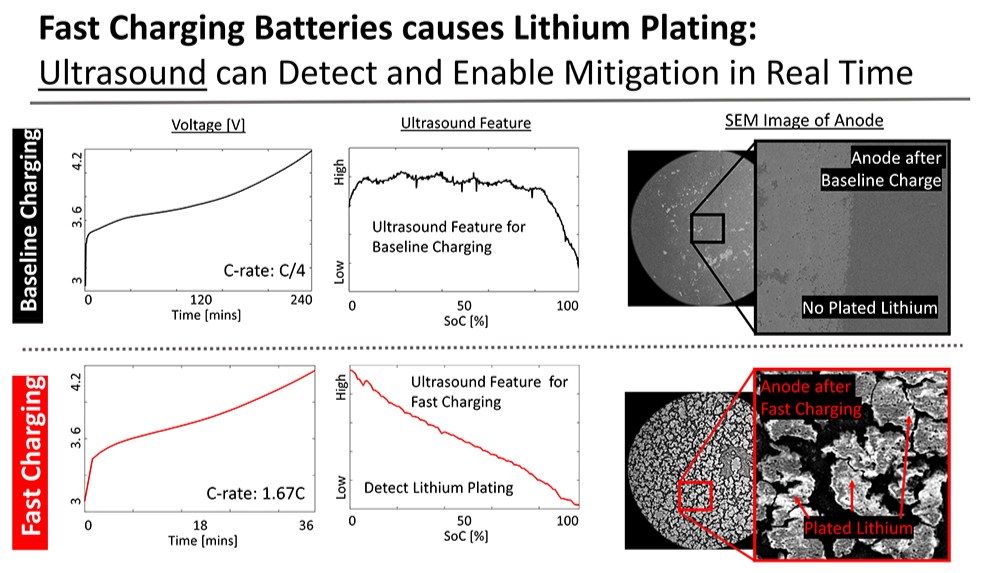

图2:评估快速充电对锂离子电池影响的实验数据。(Ultrasound BMS)

使用超声波评估快速充电的相关影响(例如析锂)的早期实验也显示出良好结果。图2显示了进行快速充电时超声波信号特征的显著差异(1.67C与C/4的对比)。

简化GIGAFACTORY的质量控制

电池失效的原因有很多:机械滥用、电气滥用、热滥用与管理不善,但是其根本原因通常是电池制造过程中的缺陷。工厂制造的电池并非全都一样,电池制造业的“理想”是生产出完全同质的电池。2020年,罗兰贝格公司发布的一份报告表示:“生产成本在整个电池成本中占据很大份额(22%),是最有希望降低电池成本的杠杆,而且这也是设备制造商们可以发挥作用的地方。”

大多数的电池质量与保修问题可以追溯至电极制造阶段,因此,精简高效的质量控制是降低电池成本的关键。但是因为缺乏经济的传感技术,从电解液填充阶段到电池出厂的各个阶段,我们对电池内部的了解都存在显著不足。

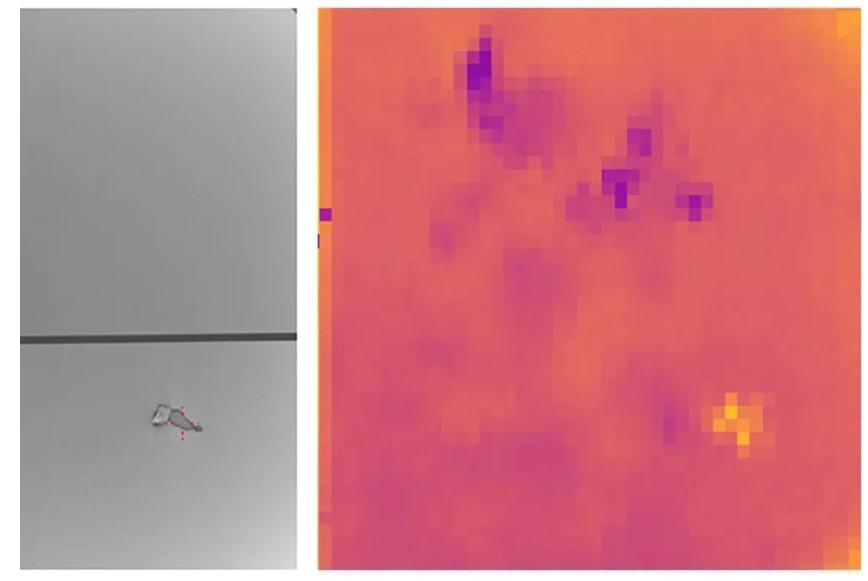

用于检测新电池异常的CT和超声波扫描;电池单元的CT扫描(左)和超声扫描(右)。超声波检测到其中一个细胞层内有撕裂,这一点通过CT扫描得到证实。超声波还能够清楚地检测到其他使用CT技术未检测到的物理异常(紫色阴影)。(Ultrasound BMS)

到目前为止,昂贵的测试技术使可检测每块电池的质控系统难以得到应用。而使用超声技术,只需花费相当于现有计算机断层扫描(CT)系统成本的一小部分,就可以对每块异常电池进行很有价值的透视检测。

超声技术还可以用于在生产线上快速准确地检测电池问题,避免在实际运行中发生问题,并减少生产报废成本。欧洲和美国的超级电池工厂正在投资和研发超声检测技术,以满足快速增长的电动汽车电池供应需求。

展望未来

超声波在电池测试和管理中的应用仍处于早期阶段。然而,它能够“透视”电池内部并基于实时分子观测创建模型,这使得该技术极具前景。超声波在电池全生命周期中的多种潜在应用吸引了行业参与者与资助早期技术开发的投资商。

基于这一点,Titan Advanced Energy Solutions于2022年7月荣获美国能源部(DOE)锂离子电池回收奖的第三阶段奖项。美国能源部设立多阶段锂离子电池回收竞赛奖金,以激励美国企业“研发并展示相关技术,在技术推广时有潜力将美国废弃或废旧锂电池的回收率提升至90%,并将回收的关键材料重新投入美国供应链。”

虽然美国能源部发起的竞赛旨在最大限度提高锂离子电池的回收率,但是Titan另辟蹊径,极大地延长了电池在回收前的使用寿命,延迟了电池的回收时间,降低了电动汽车市场对新电池的需求。

审核编辑:刘清

-

动力锂离子电池原材料2009-08-11 3906

-

[分享]动力锂离子电池的现状2009-09-04 3400

-

锂离子电池黏结剂2013-05-16 2911

-

锂离子电池的类型2013-05-17 4969

-

锂离子电池的设计2013-05-20 3408

-

锂离子电池集成保护电路的基本功能2013-05-24 3418

-

锂离子电池的性能2013-06-13 5488

-

锂离子电池的基本组成及关键材料2013-07-03 4222

-

【转】锂离子电池的维护和保存技巧分享2016-08-18 4770

-

锂离子电池的制造概述2017-02-27 4483

-

锂空气电池未来或击败锂离子电池2018-10-09 2232

-

锂离子电池简介2020-11-03 2737

-

锂离子电池的的原理、配方和工艺流程2021-04-07 4702

-

如何选择动力型锂离子电池的正极材料?2021-05-12 3203

-

锂离子电池充电的问题2023-02-04 2728

全部0条评论

快来发表一下你的评论吧 !