研发一套数字孪生应用平台

描述

近年来,制造业不断往数字化、网络化、智能化方向发展。

机电装备的设计、制造和调试的复杂度也随之增加。设备产品的设计缺陷容易导致难以预测的运行故障,故复杂机电设备的研发成为当前智能制造的重点和难点[1]。据统计,机电装备从研发到进入市场,系统缺陷及错误修正所耗费的时间,占据高达70% 的生产周期[2]。

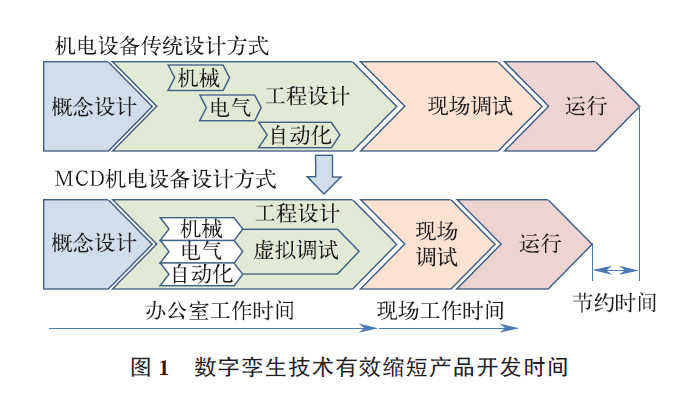

传统机电产品的开发是一个多级串联、逐级递进的过程,如图1 所示。在工程设计阶段,机械、电气、自动化各部分的设计顺序和执行相互独立。由此使得机械产品的设计周期长,问题修正次数多,研发成本高。

数字孪生将多学科协同,对物理对象的特征、行为、性能等进行数字化描述和建模[3],通过虚拟方式实现产品的调试和验证,是一种高效、环保的产品开发技术。

随着智能制造的转型和升级,培养适应未来产业的数字化人才尤为重要。未来的制造业高端技术技能人才不仅要掌握传统的机械、电气、自控系统的设计与装调,还需具备工业组网与通信、数字化设备设计、数字化产线运行与监控等各种新技术的运用能力。针对工业自动化流水线装配分拣的典型应用场景,研发了一套数字孪生应用平台。

该平台集成西门子主流软硬件,提供机电一体化概念设计解决方案。综合利用UG NX、TIA Potal (简称TIA)、PLCSIM Advanced(简称PLCSIM Adv)等多平台,开展机械、电气、自动化、多学科协同设计,并通过平台接口和以太网通信进行全过程数据交互,可实现“以实控虚”“以虚控实”,对PLC 程序设计的正确性和机械结构的合理性进行调试和验证,优化装备设计。以此平台作为数字孪生应用示范教学平台,有助于培养具有数字化设计能力的新技术复合型人才。

平台基础环境

1.1 NX MCD

西门子UG NX 软件集成了CAD/CAM/CAE 多功能模块,可用于三维建模、模具设计、运动仿真、电气布线等场合[4,5]。MCD 是NX 在“工业4.0”背景下新增的子平台,支持机电一体化产品概念设计,借助外部接口的易互联性,将机械、电气、自动化多领域协同集成,形成强大的机电一体化概念设计体系。可用于3D 建模和仿真,提供机电设备设计过程中的软件在环、硬件在环仿真调试。通过虚拟设备模型与PLC 连接,可对产品运行的可靠性进行虚拟调试和验证。

1.2 TIA Portal

TIA Portal 是西门子公司在“工业4.0”背景下推出的全集成自动化工程组态平台。TIA V15 以上版本的软件平台将自动化项目的关键组件进行了集成:S7-1500 PLC高级控制器,人机界面和伺服、变频器驱动系统。提供了标准化的工程理念,使用户可高效配置,编程调试和诊断,快速、直观执行自动化和驱动任务[6]。借助高效能仿真工具、分布式IO 和开放性接口,与其他平台相连,共享数据,易于构建数字双胞胎。

1.3 PLCSIM Adv

PLCSIM Adv 是针对S7-1500 系列 PLC 推出的一款高性能PLC 仿真器。与传统的PLCSIM 仿真工具相比,它是以面板的形式独立运行,除了提供内部访问接口(Softbus),可以仿真运行PLC 程序外,还能通过外部网卡实现TCP/IP 实时仿真通信。此外,还支持运动仿真、多软件联合仿真、过程诊断,可创建高达16 个PLC 实例。

1.4 通信连接

OPC UA 是工业4.0 中一个重要的通信协议,用于分布式控制系统中各级别工业设备(不同协议和平台)的相互通信。它将物理设备、传感器、电机等形成数字化模型对象,供不同软件访问。OPC UA 提供了一致、完整的地址空间和服务模型,支持Windows 应用程序与现场自动控制应用软件的信息交互[7],使得同一系统的信息可以统一方式被访问。

PROFINET 是新一代基于工业以太网技术的自动化总线标准,主要用于现场设备(使用PROFINET IO)的直接连接,具备实时、开放、灵活的优异性能。它使用组件化的设计,支持分布式自动化控制方式。OPC UA 与PROFINET 两标准相互促进、相互补充,确保底层自动化环境与应用层IT 环境数据的无缝垂直通信。

平台结构与功能

2.1 平台的系统结构

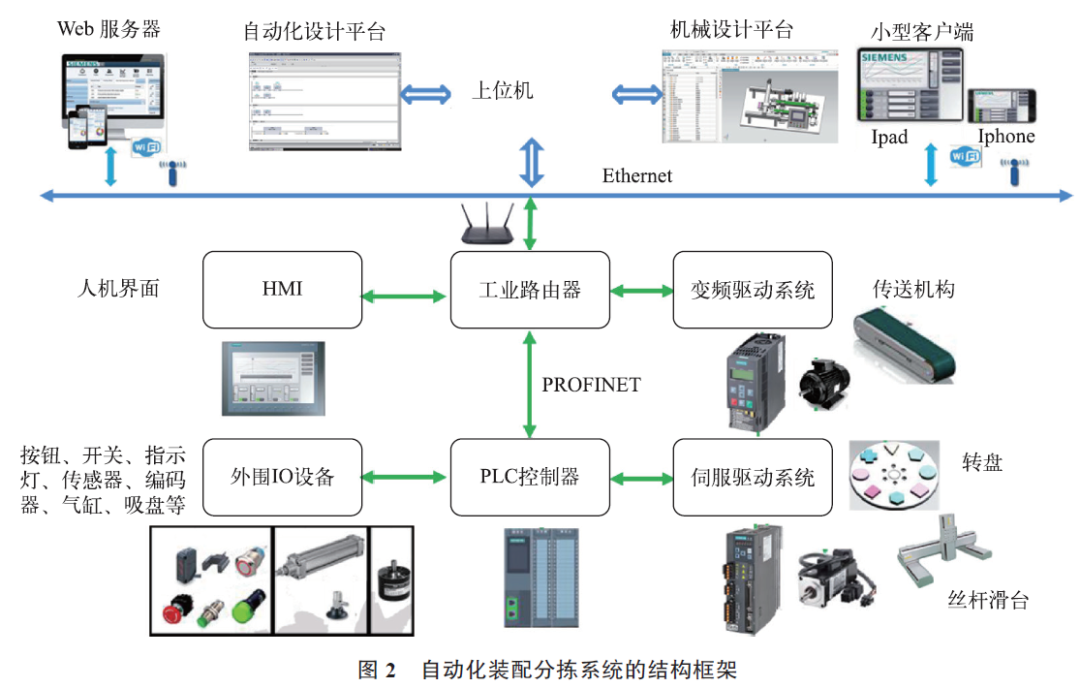

针对智能制造产线常见的自动装配分拣单元,设计如图2 所示的数字孪生应用平台。该平台用于工件的装配、分拣及包装。其主体结构由供料单元、传送单元、装配单元、分拣单元、物料仓储单元、操控单元组成。

以S7-1500T 系列PLC 作为自动化系统的核心控制器;变频系统以G120 变频器驱动传送单元的交流电机,带动皮带传送工件;采用V90 伺服驱动套件控制装配单元的XY 丝杆滑台精密运动,配合气缸完成拾取物料和装配;HMI 用于系统运行状态监控;外围IO 设备由按钮、传感器、指示灯、电磁阀等构成。PLC 通过路由器,采用PROFINET 通信标准与变频系统、伺服系统、HMI 进行数据交换。

工业PC 机作为上位机和机电一体化概念设计平台,通过以太网连接Web 服务器和小型客户端。

2.2 平台实现的功能

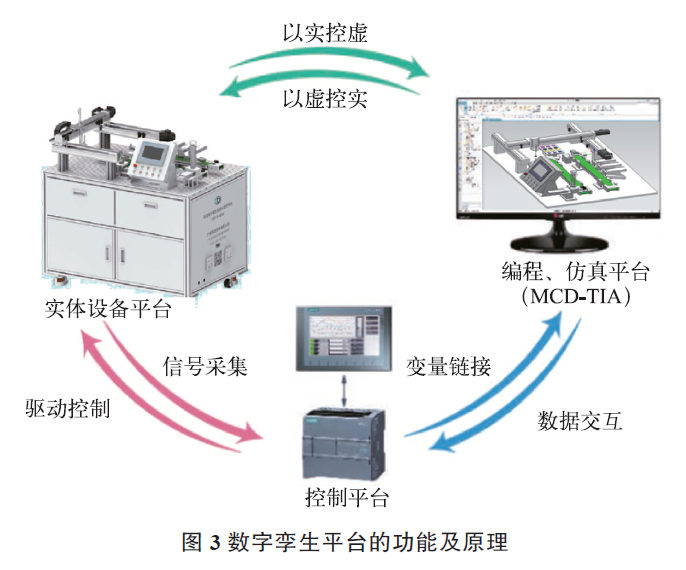

数字孪生是通过全过程数字技术实现物理信息的融合。按照数字孪生五维模型结构,平台从物理实体、虚拟模型、数据信息、集成连接、服务支持五个维度[8] 来构建应用场景。其功能关系及实现原理如图3 所示。首先,以MCD-TIA 作为数字样机建模、电气设计、自动控制编程与仿真的集成平台,通过软件在环[9] 方式可开展虚拟仿真与调试,优化模型和程序设计。

然后,采用真实PLC 采集实体设备平台的传感信号,并使用已经过虚拟调试验证的程序驱动电磁阀、电机、指示灯等执行机构,控制实体设备正常运行。最后,借助真实PLC 与集成平台的接口,通过变量链接和以太网通信,实现虚实数据交互,通过硬件在环[10,11] 以实控虚、以虚控实、虚实联调。

(1)虚拟仿真与调试

1)MCD 虚拟环境构建。

①构建几何模型。根据装配分拣装备的功能需求、控制逻辑,利用NX 进行3D 建模或从部件库中进行构件选型,装配完整的虚拟样机模型,设计虚拟场景。

②定义物理属性。分析组件的受力和运动情况,定义刚体、碰撞体、对象源等对象属性;添加铰链副、滑动副、齿轮副等运动形式;设置速度、位置控制等运动控制参数。

③分配测控信号。添加执行器与传感器,为虚拟模型的运行设定传感信号与驱动元件。

④设计仿真序列。利用信号触发及动作执行的逻辑关系,设计基于时间或基于事件的仿真序列,控制对象的运行时间与流程。

⑤配置交互信号。创建MCD 与外部TIA 交互的信号,以实现MCD 中虚拟模型与TIA 中变量的链接,使PLC 程序控制虚拟模型运行。

2)TIA 自控环境搭建。

①设备组态。添加硬件设备,选择S7-1500T PLC、添加与实体设备对应的DI/DO 模块;组态2 个V90 PN 伺服驱动器、2 个G120 变频器、1 个KTP700 触摸线。采用PROFINET 通信方式,将上述电气元件进行网络组态,分配IP 地址。

②程序设计。按照工作任务要求,分配PLC 的I/O 地址,设计变量表;根据样机模型的控制逻辑要求,设计控制程序,包括自动、手动、复位等不同运行模式。

③ HMI 设计。在TIA 的画面设计中,设计开机登录界面、自动操作界面、手动操作界面、故障报警界面。

3)MCD-TIA 接口设置与虚拟调试。

① 添加虚拟PLC。通过PLCSIM Adv 高级仿真器创建虚拟PLC 实例,启动仿真,执行TIA 中下载的控制程序。

②通信设置。在MCD 中通过“PLCSIM Adv”接口对TIA 程序变量与MCD 模型信号进行信号配置和映射,实现MCD-TIA 两者的变量链接。

③仿真调试。启动TIA-MCD 仿真,将PLC 和HMI 均转至在线。在自动、手动、复位模式下观察虚拟模型的运行情况,验证程序的正确性、稳定性。通过仿真和调试修正错误,优化程序和参数。

(2)实体设备调试

在TIA 中完善工艺轴的设置,优化伺服变频的运行参数,取消虚拟PLC、虚拟轴等仿真相关的设置。使用已经验证的程序和HMI,并下载至真实PLC 硬件中,对程序进行实体运行验证。根据传感信号的状态,调整传感器的灵敏度、检测距离;根据气缸的动作,调整节流阀的流量。根据皮带的运行状况,利用Startdrive 组件进行变频器驱动的配置和参数设置。

由丝杆滑台的运行情况,应用软件V-ASSISTANT 对V90 伺服驱动进行优化调试。通过硬件调试和参数适配,使硬件平台按任务要求正常运行。

(3)虚实联调

使用经过硬件设备调试的PLC 程序,将真实PLC 与MCD 虚拟平台通过OPC UA 通信达到数据交互。

1)通信设置。在TIA 中启用OPC UA 服务器并设置地址,激活许可;将MCD 的外部信号接口改为OPC UA接口,并输入服务器的URL 地址,通过OPC UA 服务器访问S7-1500 PLC 的变量;将变量与MCD 信号映射连接,就建立了真实PLC 与虚拟模型的数据交换。

2) 以实控虚。虚拟模型的执行信号均来自硬件PLC,故在MCD 中屏蔽各种传感器的输出信号,仅接收PLC 发过来的控制信号。虚拟模型将跟随实体设备的运行时序、逻辑动作。

3)以虚控实。将实际设备的传感器信号进行屏蔽,仅使用MCD 模型的虚拟传感信号。此时,PLC 硬件程序的输入来自MCD 模型的传感器,PLC 的输出同时驱动硬件设备和虚拟模型,实际设备将跟随虚拟模型运行。

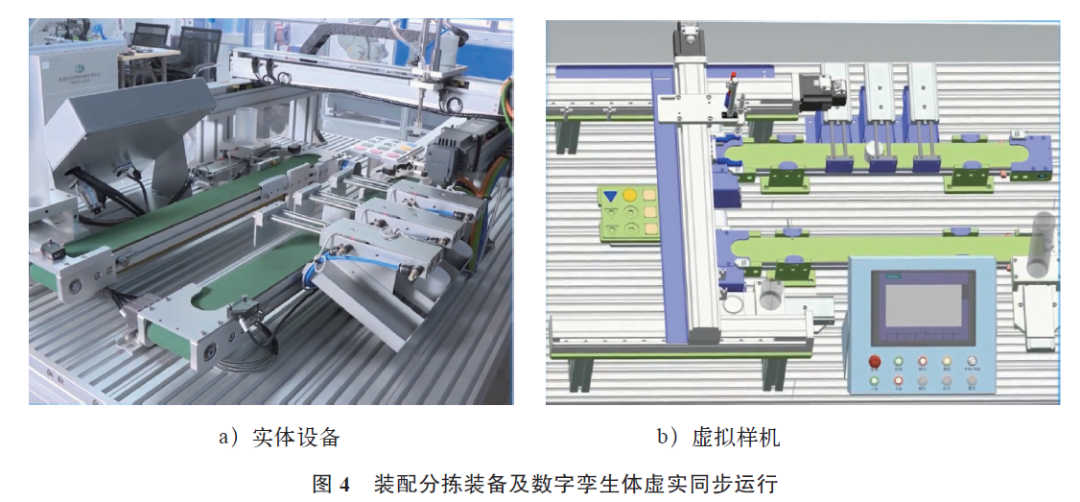

4)虚实同步运行。在MCD 中调整真空吸盘、按键等仿真序列的时间,调整伺服驱动、变频驱动的运行参数,可使虚拟模型和实体设备的运行时序、逻辑动作协同一致,达到虚实同步,如图4 所示。

平台的教学应用

3.1 实训环境布置

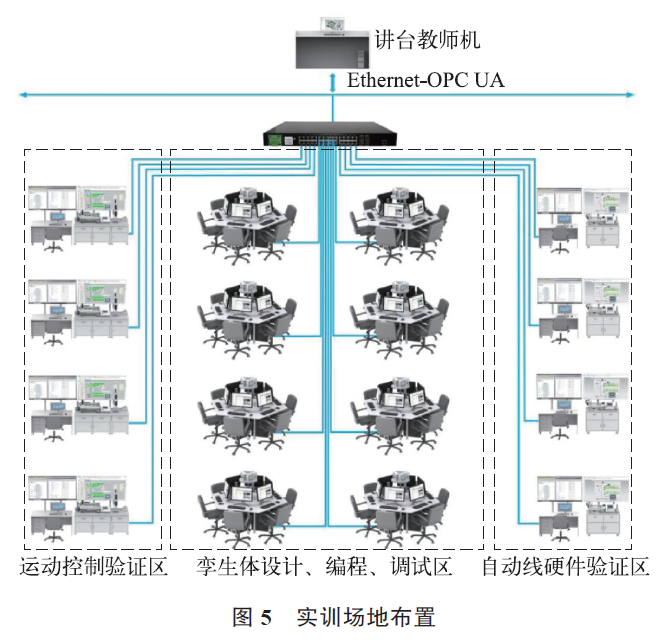

考虑理实一体化教学的特点和需要,数字孪生实训室的区域布置如图5 所示。实训室中央为数字孪生体设计、编程、调试区,两侧为实体硬件调试与验证区。教学设施配置:数字孪生应用技术实训平台设备共8 套;高配置虚拟仿真计算机(工作站)48 套;6 工位小组围坐式桌椅8 套;虚拟仿真训练资源包(12 个应用场景);多媒体教学系统1 套(高速以太网交换机)。

3.2 教学项目设计

基于孪生平台的硬件实体,按照功能模块(机械、电气、运动控制、通信等)和知识、技能点,共设置26个教学项目。

1)机械设计模块:①机械结构认知与MCD 建模;② MCD 的刚体,传动副等属性设置;③ MCD 的信号与接口设置;④ MCD 的物理特性属性设置;⑤ MCD 虚拟仿真和调试。

2)电气设计模块:① TIA 博途编程软件认知;②传感器认知与应用;③外部设备I/O 分配与变量表设计;④电气硬件连接与网络组态;⑤开关、传感信号采集控制;⑥开关量输出控制;⑦模拟电压采集与输出控制;⑧编码器高速脉冲输入采集控制。

3)运动控制模块:①变频系统参数设置与编程调试;②伺服系统参数设置与编程调试;③ PLC 高级运动控制(同步运动、凸轮运动、插补运动)。

4) 通信与界面设计:① PLC 的PROFINET/OPCUA/Modbus/ 自由口/ UDP、TCP/IP 等通信控制;② HMI界面组态、报警功能、配方功能、动画设计。

5)虚拟仿真模块:① PLCSIM、PLCSIM Adv 的应用② SIMIT(unit)驱动行为仿真的应用;③ MCD 虚拟模式运行与调试。

6)综合联调:①系统控制程序设计;②系统HMI 设计;③系统虚拟仿真和调试综合;④机电一体化硬件系统综合联调;⑤虚实一体化联调。

实训教学时,采用虚实结合的方式,先是以平台组成单元为载体,开展操控单元、瓶身瓶盖供料单元、供料传送单元、分拣传送单元、物料分拣单元、丝杆运动控制6 个子单元的仿真及调试训练。然后针对整机开展系统联调训练。

3.3 教学效果

1)提高了学生机电一体化的综合设计与实践能力。平台集成了传感器检测、气动控制、伺服驱动、变频驱动、触摸屏监控、以太网通信等多项工业自动化当前使用的核心技术、新技术,使学生多层面锻炼机械设计、电气设计、自动控制等多学科交叉的应用能力,适应未来智能制造对数字化、复合型技术技能人才的需求。

2)推动教学内容和模式的创新。由于数字化孪生系统与真实设备的一致性,教学内容可以虚实结合,也可虚实分开,而不受限于硬件设备。故借助数字化孪生的“软”平台,“教”和“学”将不再受限于时间和地点,通过远程即可开展线上学习和实操仿真训练。在类似新冠肺炎疫情导致无法开展现场教学的情况下,可发挥重要作用。此外,以MCD-TIA 平台为基础,可设计各种部件放在重用库中,组合、装配成各种设备模型。由此可创生出灵活多变的教学项目,有利于根据学习对象的学情开展分层次、个性化教学;也有助于培养学生的创新设计能力。

3)减少实训耗材与实训设备维修工作。受限于经费与场地等因素,目前各校用于机电自动化方面的实训设备往往不足,难以满足普通教学班(30~50 人)的使用需求;且因学生的熟练程度不一致,容易导致电气元件损坏及设备故障,严重影响教学效果,也让教师疲于应对设备调试与维护。数字孪生应用平台可以帮助学生在虚拟环境中完成设备的机械建模、PLC 编程调试任务,提高程序正确率,降低设备故障。教师可以有更多的时间及精力用在核心技术点的有效指导上,提升教学效能。

结束语

基于NX MCD 和TIA 的集成式系统工程环境,采用机电一体化概念设计方案,搭建了装配分拣系统的数字孪生应用平台。通过概念建模和基于物理场的仿真,借助以太网通信和软件接口的变量链接可实现设计建模、仿真优化和实例化验证。

该平台作为数字孪生技术的示范应用教学平台,有助于培养适应未来智能制造的数字化、网络化、智能化复合型人才。由于MCD-TIA 的基础环境与硬件易相映孪生,且与其他孪生平台易交互集成,本装配分拣平台还可以灵活扩展。如增加工业机器人、数控机床等设备,形成更为复杂的智能制造产线孪生体。或与MATLAB 等软件交互,通过数据分析、处理和数学建模,优化机件设计与运动控制,进而研发更复杂、精密的机械装备。

审核编辑:刘清

-

数据采集平台与数字孪生的关系2025-03-01 732

-

数智制造新引擎:构建时空一致的仿真数字孪生与AI业务平台2025-01-16 1172

-

如何用java语言开发一套数字化产科系统 数字化产科管理平台源码2024-07-06 1569

-

数字孪生开发平台的重要性2024-06-24 960

-

水务数字孪生智慧管控平台的特色2023-07-27 863

-

数字孪生成熟度模型2023-01-10 1842

-

OpenHarmony Dev-Board-SIG专场:BearPi-HM Nano开发板提供一套数字管家开发示例代码2021-12-28 2088

-

数字孪生的起源和定义2021-07-12 2509

-

基于仿真的数字孪生系统构建与应用2021-07-05 9105

-

求一套数字高清CRT电视系统的解决方案2021-06-04 2216

-

数字孪生是什么?2019-08-13 3492

-

度小满套数字化资产应用管理方案解析2018-12-12 1371

-

贵州区块链技术开发,开发一套数字资产币币交易平台多少钱2018-08-23 358

-

一套数字音频采集、播放和传输系统的实现2009-11-28 2906

全部0条评论

快来发表一下你的评论吧 !