磁齿轮复合永磁电机技术拓扑、优势及未来发展方向分析

电子说

描述

磁齿轮复合电机(Magnetic Geared Machine,MGM)是一类新型双转子永磁电机。MGM在结构上由磁场调制型磁力齿轮和传统永磁同步电机复合而成,其根据复合方式的不同可以划分为多种不同的拓扑类型。由于引入了磁力齿轮的磁场变极和减速效应,磁齿轮复合电机可看成自带减速器的电机系统,能成倍放大永磁电机的输出转矩,实现转矩密度的大幅提升。相比于同样采用磁场调制变极效应[1]提升转矩的游标电机[2]、双边永磁电机[3]、无刷双馈电机[4]和初级永磁直线电机[5],磁齿轮复合电机漏磁小,功率因数与常规永磁电机相近,远高于游标电机,因此更适用于大负载场合。

随着磁齿轮复合电机结构及原理研究的不断深化,以及一些传统电机结构及分析方法的引入,MGM的性能及应用领域得到扩展。目前,MGM在电气交通驱动、新能源发电、功率分配、石油化工等领域均表现出良好的应用前景,已成为电机领域的研究热点之一。本文简单介绍了磁齿轮的原理及拓扑,整理总结了近年来国内外学者在磁齿轮复合电机方面进行的研究和分析工作。首先从复合方式、调制环位置及结构、电机与磁齿轮类型、磁通方向等方面对磁齿轮复合电机的新型拓扑进行了研究梳理;然后从转矩、减速比、成本、应用等角度归纳了磁齿轮复合电机的研究现状和关键问题;最后总结了磁齿轮复合电机的优势及行业应用现状,以及未来发展的主要方向。

1 磁齿轮复合电机原理

1.1 磁力齿轮简介

磁力齿轮(Magnetic Gear, MG)的概念最早源于20世纪初,C. Armstrong在专利中提出可利用磁场能进行能量传递[6],之后采用永磁体进行变速传动的磁力齿轮原型被提出[7]。受限于磁体性能,磁力传动技术未能得到广泛关注。得益于20世纪80年代高性能稀土永磁的发展,磁力传动技术重新回到人们视野。日本K. Tsurumoto教授等此后提出了几种磁力齿轮拓扑,均采用与机械齿轮原理类似的齿啮合结构,如渐开线型、涡轮蜗杆型、斜齿型 等[8-9]。这些结构下同一时间工作的磁极比例较少,故永磁体利用率较低。同心磁力齿轮最先由英国D. Howe教授等于2001年提出[10-11],其采用与游标电机类似的磁场调制原理[12],能够实现对永磁转子磁动势的调制,从而使两个不同极对数和转速的永磁转子的气隙磁场耦合。其同心式结构使得全部磁极同时参与传动,故永磁体利用率高,转矩密度较传统磁齿轮显著上升。另外,该结构也便于其与永磁电机进行复合,从而提升电机系统的转矩密度。因此,磁场调制型磁力齿轮及其复合电机成为此后20年间磁力传动领域的主要研究方向[13-16]。除了磁场调制型磁力齿轮,另外几种永磁体利用率较高的磁力齿轮结构也相继被提出,如行星磁力齿轮[17]、少齿差偏心磁力齿轮[18]、谐波磁力齿轮[19]等,其中行星磁力齿轮的同心式结构同样便于实现与旋转永磁电机的径向复合[20]。

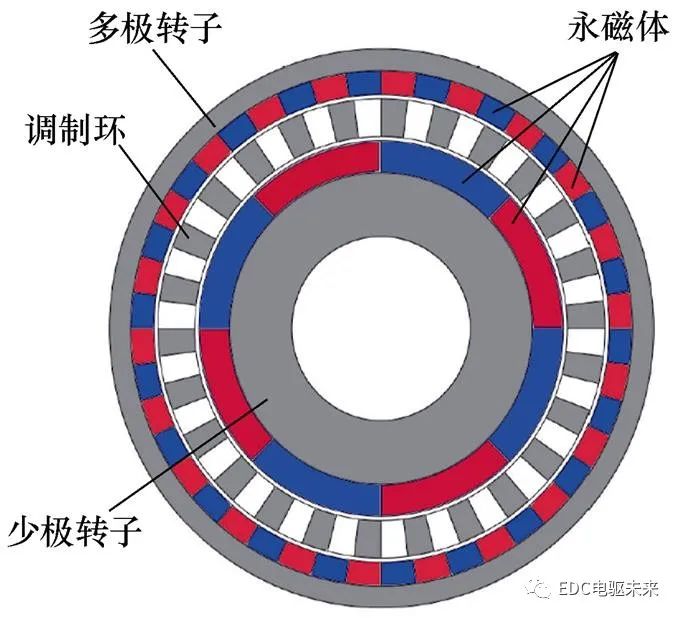

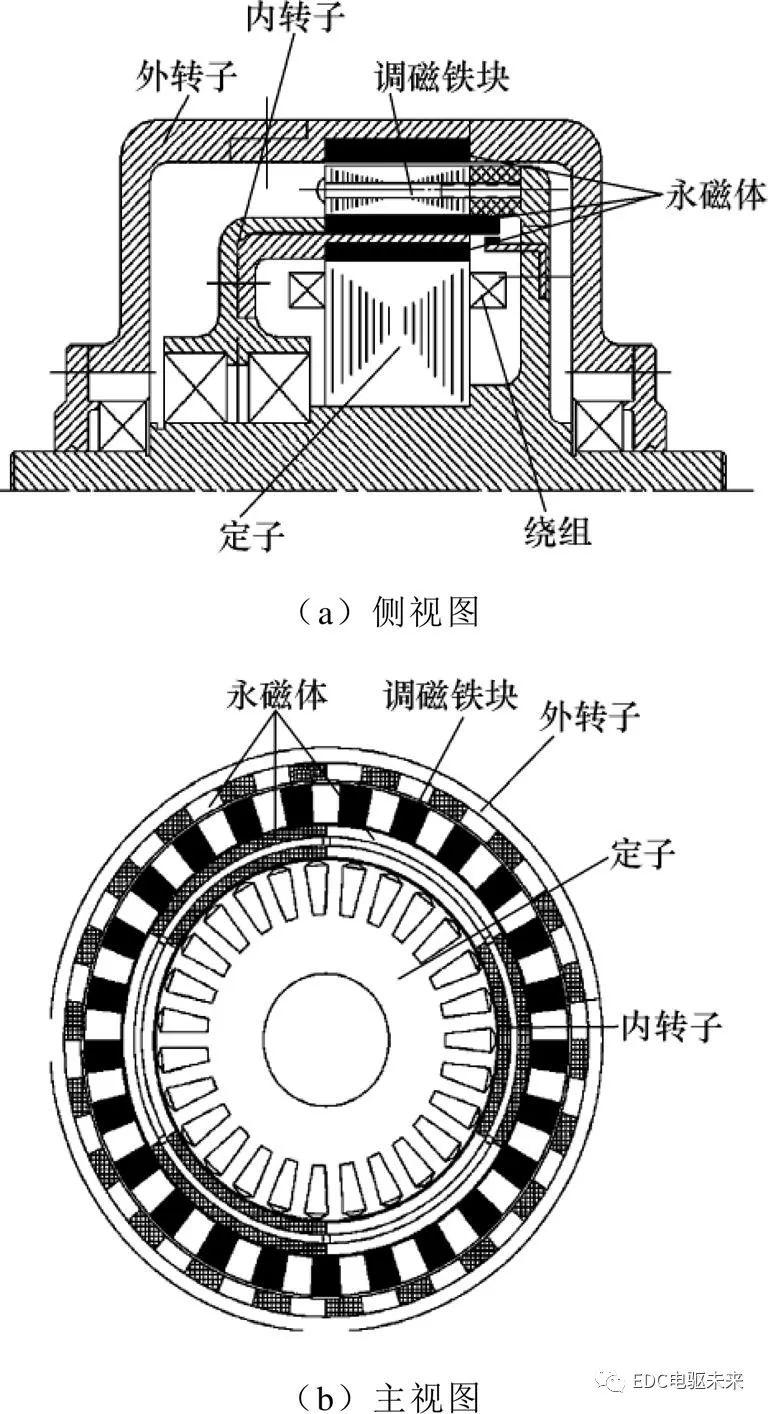

磁场调制型磁力齿轮如图1所示,由少极永磁转子、磁调制环和多极永磁转子三部分组成。少极转子、多极转子及磁调制环的极对数分别为ph、pl和Ns[10],且满足固定其中任一部件,另外两个旋转部件分别作为输入和输出轴,即能实现稳定的变速传动。

Ns= (1)

(1)

图1 磁场调制型磁力齿轮

Fig.1 Flux-modulated magnetic gear

磁力齿轮的主要优势在于[13]:无需润滑和定期维护,其无维护寿命在十年以上;自带失步过载保护特性,能有效避免齿轮卡死风险,减少传动系统对电机的冲击;可实现无接触密封传动,在医药、石油化工、航天等领域具有不可替代的作用;可靠性高,振动噪声低,还可减少机械接触带来的摩擦损耗,提升系统效率等。相较机械齿轮,磁力齿轮的主要劣势在于减速比和转矩密度较低。

1.2 磁齿轮复合电机原理简介

将磁力齿轮与永磁电机这两种电磁装置有机结合,即得到了磁齿轮复合电机。当作为电动机使用时,电机电枢通入正弦交流电流驱动永磁转子旋转,通过轴连接或转子复用等方式带动磁力齿轮的少极转子旋转,借助磁场调制效应,电磁功率经磁力齿轮的调制环或多极转子减速输出,从而成倍地放大输出转矩,大幅降低转速并提升输出转矩密度,十分适用于低速大转矩直驱应用[21]。

磁齿轮复合电机的额定负载转矩由电机额定电磁转矩Tem以及磁力齿轮输出转子的最大传递转矩Tmg共同决定。若磁力齿轮的减速比为GR,电机电磁转矩经磁力齿轮减速放大后,需小于磁力齿轮的最大传递转矩[22],即

(2)

一般来说,磁力齿轮的最大传递转矩是制约磁齿轮复合电机输出转矩的主要因素,该传递转矩大小与磁齿轮的减速比的选取有关。研究发现[23],使得磁力齿轮传递转矩最大的减速比在5左右,当继续增加减速比时,磁力齿轮转矩传递能力降低。文献[23]分析了减速比、裂比等参数对径向复合磁齿轮电机的最大输出转矩的影响。

2 磁力齿轮与电机的复合方式

磁力齿轮作为类似机械齿轮的变速机构,容易想到其能够通过轴向串联复合中高速永磁电动机或发电机,实现变速传动或转矩放大等作用[24]。另外,由于磁力齿轮特殊的同心式电磁结构与永磁电机有很高的相似性,其他复合方式如径向串联[25]、伪直驱型[26]、定子绕组复合调制环[27]等均有原理上的可行性。磁齿轮与电机复合方式的不同决定了系统整体的体积、质量、转矩密度、可靠性等指标,下面以径向磁齿轮复合电机为例,分别对MGM的几种典型复合方式进行介绍。

2.1 轴向/径向机械/电磁耦合

径向磁力齿轮与径向永磁电机的轴向串联是机械耦合-磁路独立型MGM的典型拓扑。包广清教授等探讨了此类MGM在风力发电系统中的应用[24],磁力齿轮无需润滑及自带过载保护的特点有助于提升风力发电系统的可靠性及寿命。轴向串联的缺点在于外壳及电磁结构部分未能实现复用,加之磁力齿轮的转矩密度小于机械齿轮,因此难以适应小体积场合的应用需求,转矩密度较低。

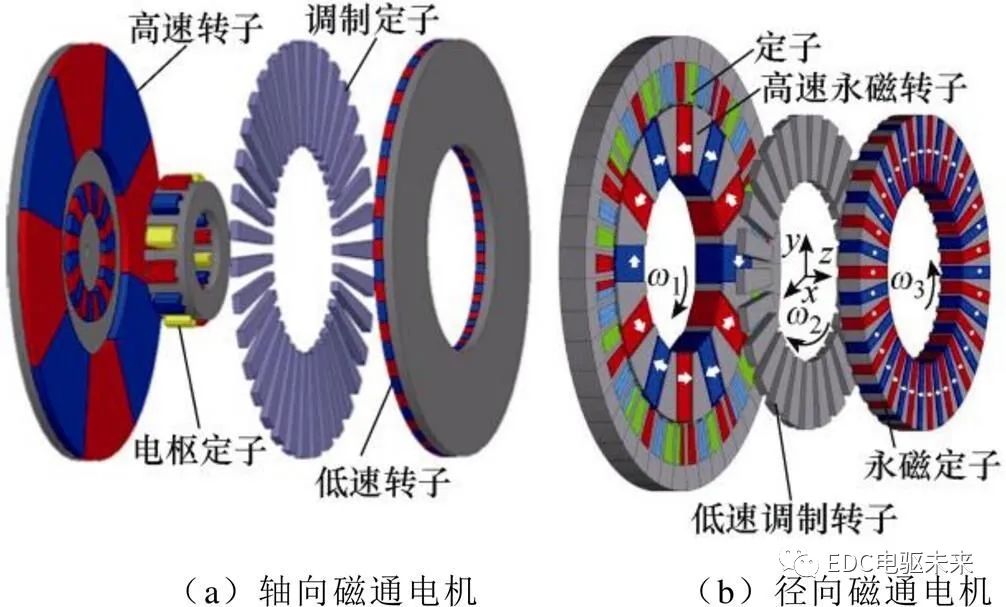

为解决单纯机械耦合转矩密度低的问题,美国Hamid课题组巧妙地通过轴向磁通永磁电机与轴向磁力齿轮的径向机械耦合实现结构的紧凑化并制造了样机,如图2a所示[28]。Jonathan课题组通过将一个轴向盘式Spoke磁齿轮[29]与径向永磁电机串联,实现了类似的一体化复合结构,转矩密度达到90N·m/L以上,如图2b所示[30]。这种结构下电机磁场与磁力齿轮磁场耦合,因此在高速Spoke永磁转子铁心上存在较高的磁路饱和。G. Jungmayr等[31]以及P. O. Rasmussen等[32]也提出了一种结构紧凑的轴向串联MGM结构,如图3所示。这种半一体化结构中磁力齿轮和外转子永磁同步电机共用外壳和轴伸,能够大幅减少电机系统的质量和体积。

香港大学邹国棠教授等于2007年提出的径向复合型MGM利用了磁力齿轮的同心特性,将电机嵌套进磁力齿轮的内部空腔中,电机外转子与磁力齿轮内转子一体化设计,如图4所示[33]。相比轴向串联,径向串联方式较好地利用了磁力齿轮内部空间,结构更为紧凑,转矩密度更高[34],适合用于风力发电、电动汽车等中大型电机系统中。

图2 径向串联的轴向磁通MGM[28, 30]

Fig.2 Radially series-connected axial flux MGM[28, 30]

图3 轴向串联的径向磁通MGM[31-32]

Fig.3 Axially series-connected magnetic geared machine[31-32]

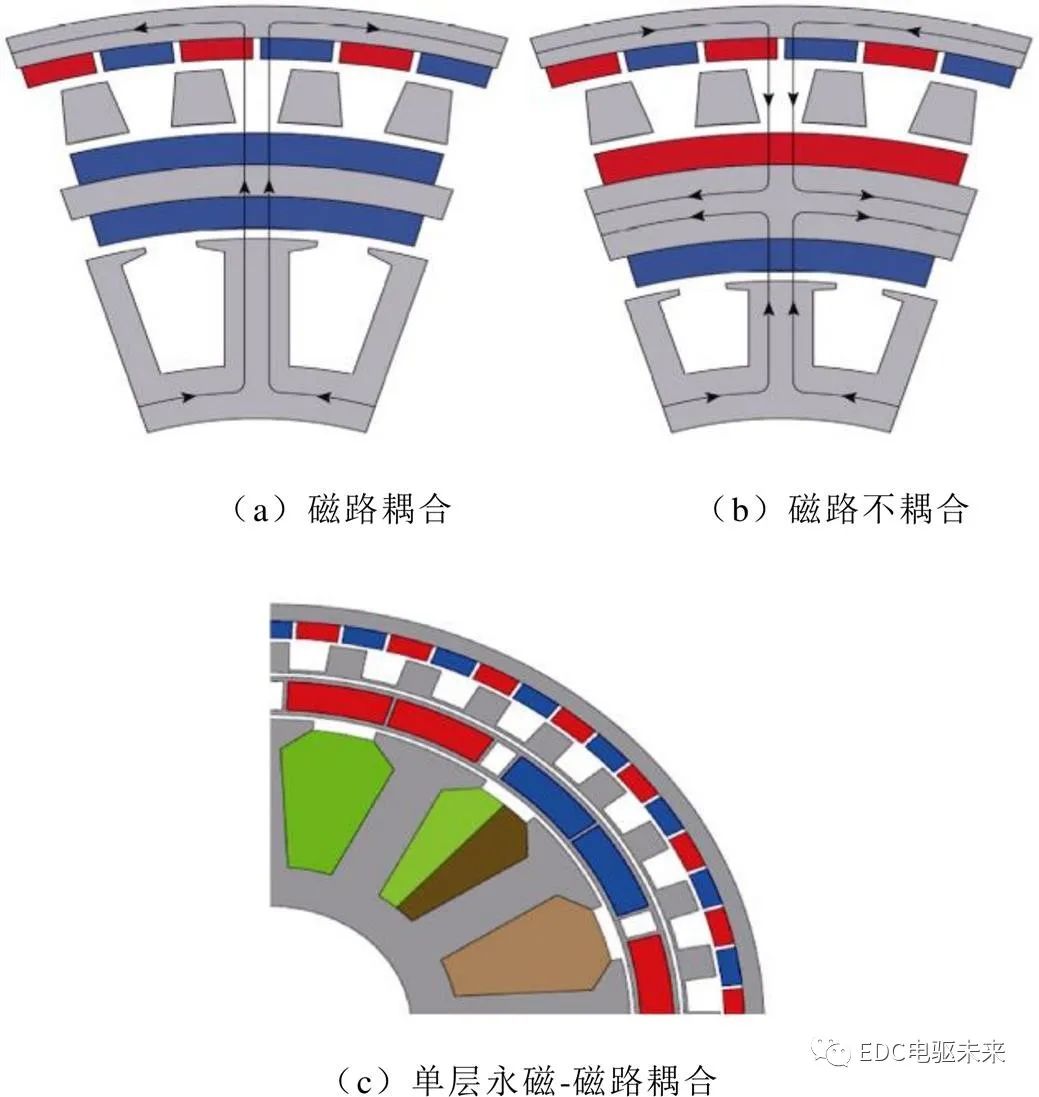

在机械径向串联型MGM(Radially Series- connected MGM, RSMGM)中,2013年Wang Rongjie教授等提出可根据电机转子磁钢的极性排布的不同将磁齿轮复合电机的磁路分为耦合及不耦合两种,如图5所示[35]。不耦合磁钢排布下电机磁路更短,但增加了转子铁心厚度,在气隙磁场强度方面不如耦合磁路。另外,耦合磁路下可完全省去永磁转子背部铁心,形成笼型永磁转子结构[36],实现永磁体复用并减少转子铁心的质量和损耗。

图4 径向串联磁齿轮复合电机[33]

Fig.4 Radially series-connected magnetic geared machine[33]

图5 径向串联MG M的磁路耦合/不耦合结构[35]

Fig.5 Coupled/decoupled configurations of RSMGM[35]

2.2 伪直驱型MGM

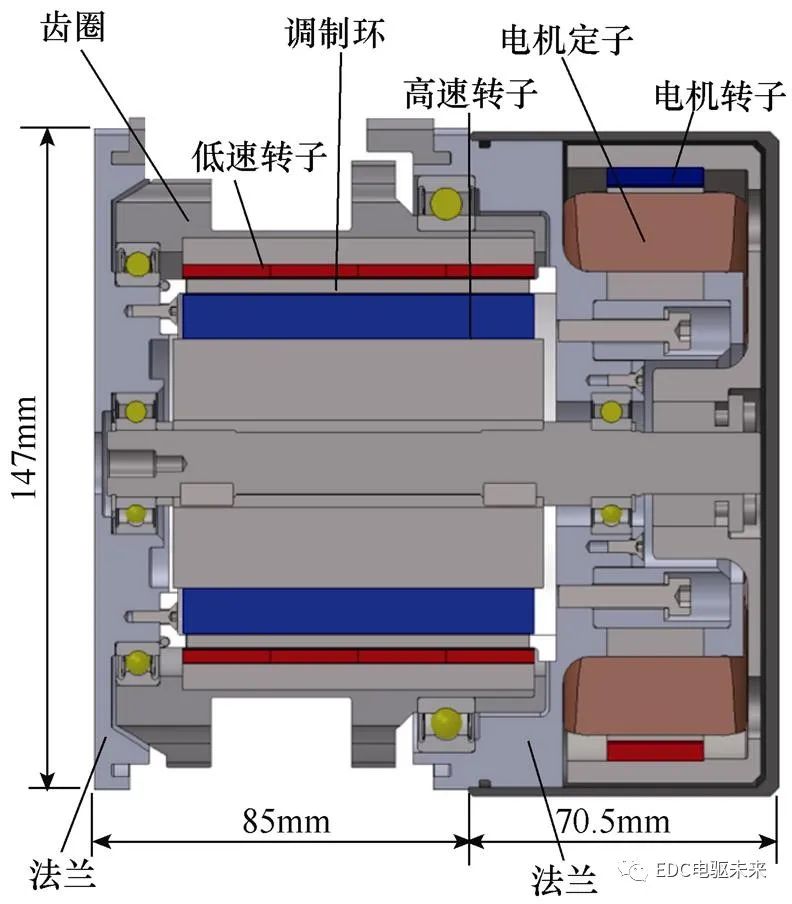

径向串联MGM结构具有三层气隙,机械结构较为复杂。K. Atallah教授于2008年率先提出另一种两层气隙的伪直驱型(‘Pseudo’ Direct-Drive)磁齿轮复合电机[26]。在实现电机与磁齿轮的高速永磁转子复用的同时,将磁力齿轮的多极永磁转子固定并与电机定子进行复合,多极永磁阵列表贴于电机定子齿下,可在传统径向串联MGM的基础上减少一层气隙,使电机结构更为紧凑。如图6所示,电机采用6槽4极分数槽集中绕组电机结构,磁力齿轮减速比为10.5,转矩体积密度可达60N·m/L。

图6 伪直驱型磁齿轮复合电机[26]

Fig.6 Pseudo-direct-drive magnetic geared machine[26]

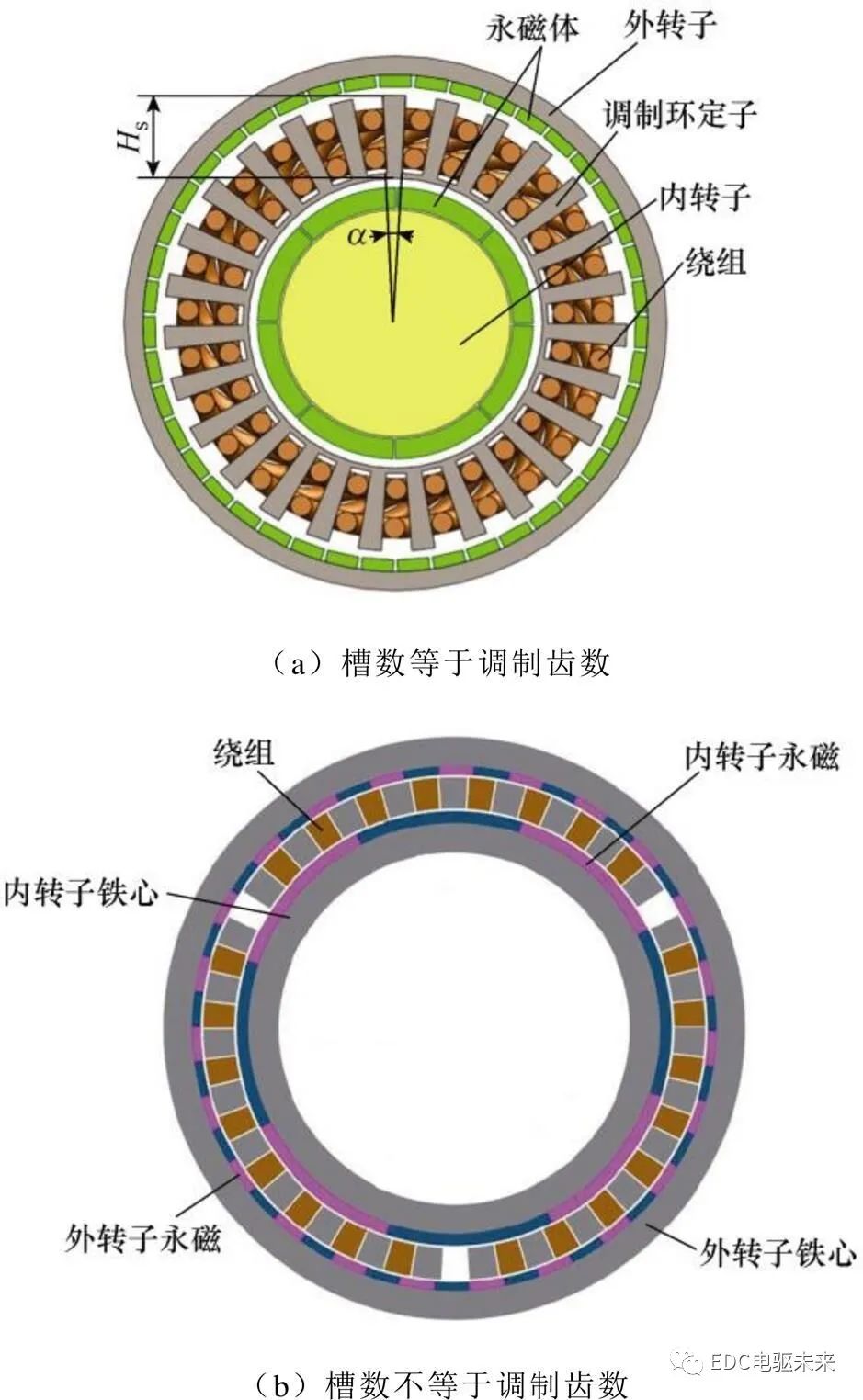

2.3 调制环定子型MGM

除了伪直驱型MGM,还有一种双气隙型MGM选择将磁齿轮调制转子与电机定子复合,将电机绕组放置于调制环转子导磁块之间的空隙中,称为调制环定子型MGM,最早由浙江大学团队提出[37]。通过空置一些调制齿间隙,调制环定子型MGM的定子槽数可与调制环齿数不同,以增加可选择的极槽配合,如图7b所示。

Jian Linni等[38-39]分析了这种结构下电机的工作原理,指出这种结构下绕组可同时在两套转子上产生电磁转矩,其中在少极永磁转子上产生的电磁转矩会经磁齿轮效应放大,因此贡献了大部分的输出转矩。Zhu Ziqiang等[40]研究了将轴向调制环定子型MGM用于功率分配中,并指出其具有多种能量流动方式。

图7 调制环定子型磁齿轮复合电机[37-38]

Fig.7 Modular-stator magnetic-geared machine[37-38]

2.4 不同复合方式的总结与比较

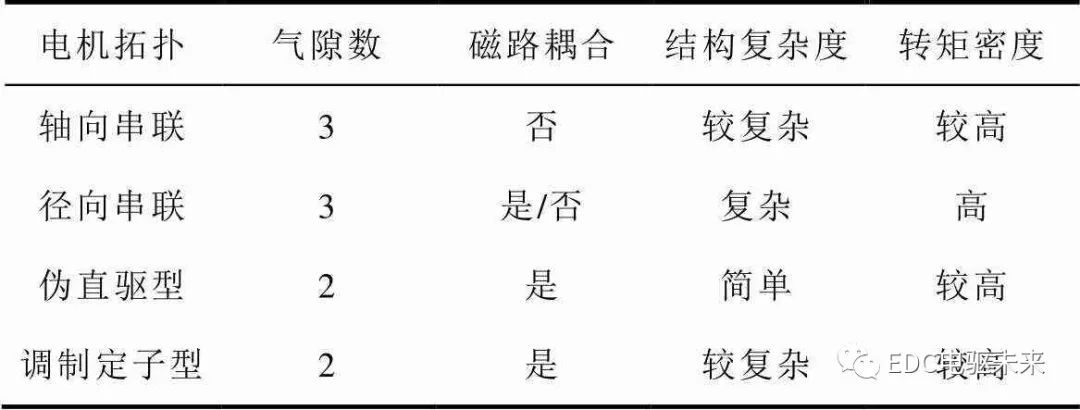

前面介绍了目前几种常见的磁齿轮与电机的复合方式,包括轴向/径向串联、永磁转子复用、多极永磁与定子复合以及调制环定子等,这些结构的选取会影响电机的性能、成本、加工难度等。Wang Rongjie教授等在同等尺寸下比较了传统直驱永磁电机、三气隙径向串联MGM、双气隙伪直驱型MGM以及游标电机的性能[41],指出内定子三气隙径向串联结构具有较高的转矩密度(90N·m/L)和磁钢利用率,同时功率因数和效率也更高,其缺点在于三层气隙对加工精度和工艺提出了更高要求。基于复合方式的磁齿轮复合电机分类见表1。

表1 基于复合方式的磁齿轮复合电机分类

Tab.1 Classification of MGMs based on composite mode

3 磁齿轮复合电机的结构创新

第2节主要介绍了电机与磁齿轮的复合方式的区别。本节主要介绍近年来在磁齿轮复合电机结构创新方面的研究进展,主要包括磁齿轮部件的排列方式、调制环构造及多层调制环、双调制原理的应用等。由于已有文献对磁力齿轮拓扑结构方面的创新研究进行了较为细致的分析[15],包括永磁体排列、调制环结构、磁通方向等,故本节中省去了对磁力齿轮拓扑结构方面的介绍,而专注于总结具有磁齿轮复合电机特点的结构创新。

3.1 磁力齿轮的排列方式

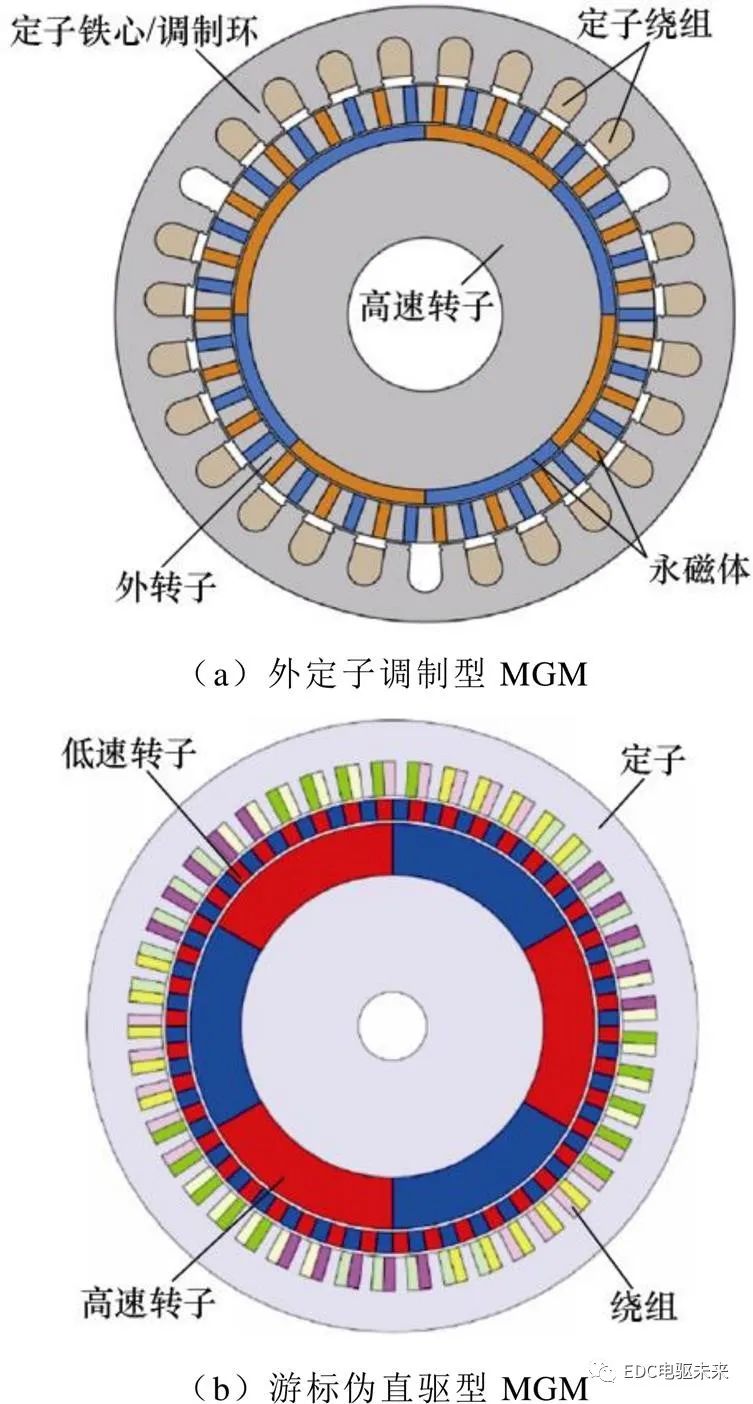

传统磁力齿轮中调制环位于多极永磁转子和少极永磁转子之间,如图1所示。这种排列方式能最有效地对两种磁动势进行调制和耦合。然而在MGM中,采用这种经典排布会导致电机电枢磁场经过的气隙数和部件数增多、电机定转子间磁阻增加等问题。研究表明,改变调制转子和多极永磁转子的相对位置,同样能够实现对永磁磁动势的调制和耦合。基于这一原理,2016年丹麦奥尔堡大学团队提出一种外定子调制型MGM,如图8a所示[42],其与图7b仅在定转子相对位置上有所区别,这种排列方式使得调制环定子型MGM具有更大的绕组面积和更简单的机械结构,虽然损失了一定的磁场调制效果,转矩密度仍可达70N·m/L以上。2017年浙江大学团队提出了一种类似的结构[43],称为游标伪直驱MGM,如图8b所示。其内外转子均为表贴结构,研究发现,该结构具有90N·m/L的转矩密度和0.94的功率因数,具有较好的应用前景。2018年浙江大学团队发现采用优化的Halbach永磁阵列后,这种磁齿轮电机具备实现130N·m/L传递转矩密度的潜力[44];该团队在此后系统介绍了这种电机的工作原理和加工方式,并通过高速和低速转子永磁体拓扑设计和参数优化,仿真实现了174N·m/L的传递转矩密度,且所需的电负荷较低[45]。

图8 外定子型调制环定子MGM[42-45]

Fig.8 Outer-modular-stator magnetic-geared machine[42-45]

3.2 调制环拓扑的设计

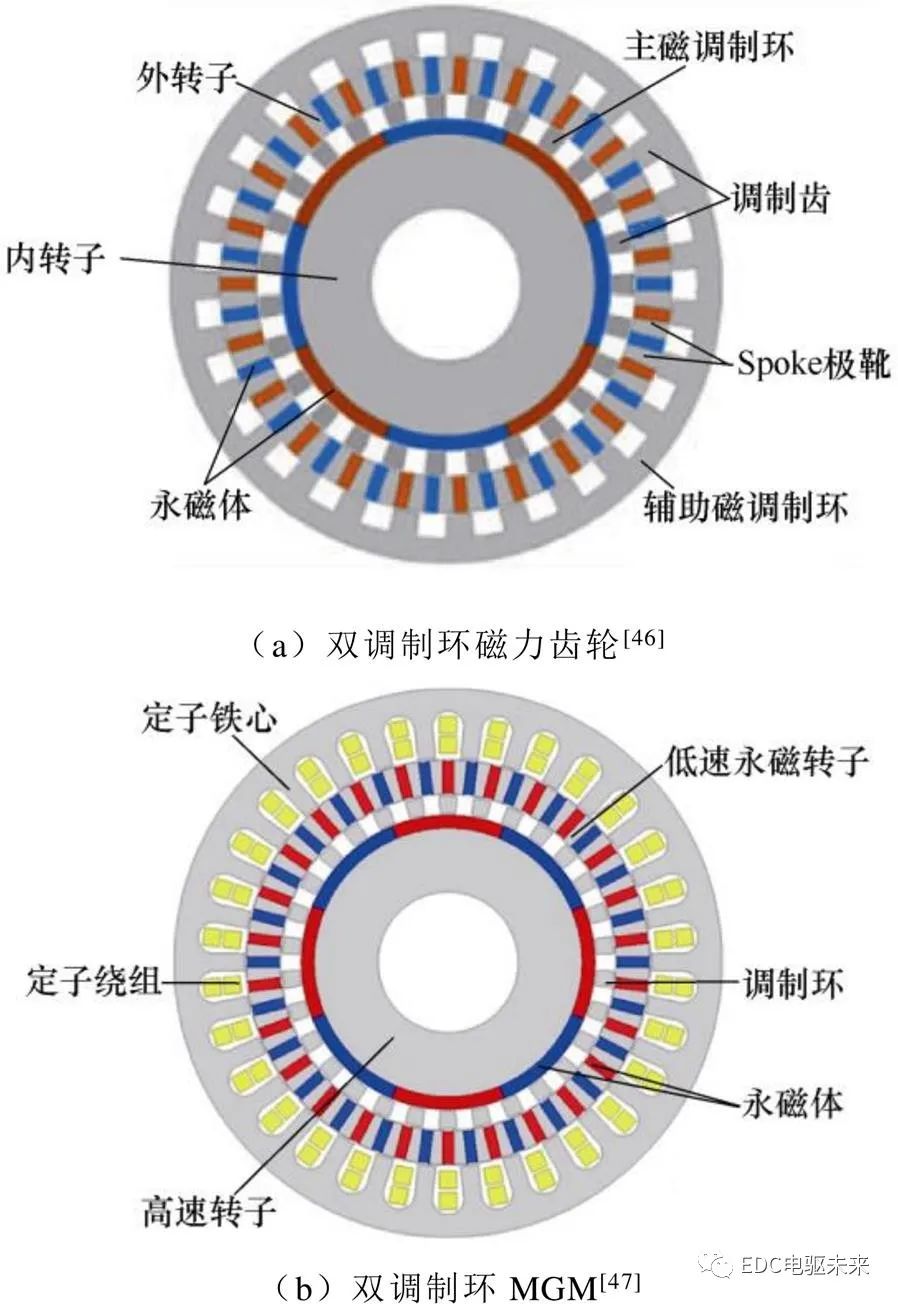

磁力齿轮的最大传递转矩是制约MGM输出转矩的主要因素,因此研究人员通过对调制单元拓扑进行设计以提升调制效果,增加磁力齿轮传递转矩和复合电机的整体性能。2018年奥尔堡大学Zhang Xiaoxu等提出一种具有双层调制环结构的表贴-Spoke磁力齿轮[46],并在此基础上提出了一种双调制环MGM[47],如图9所示,两个调制环的齿数相同,均保持静止且交错排列,类似双定子Spoke游标电机结构,能更有效地调制外转子中聚磁型永磁体的磁场,减小漏磁,从而能够增加40%的最大磁齿轮传递转矩。湖南大学刘晓等分析了该类MGM的转矩特性和瞬态特性,以及加工误差对性能的影响,并给出了设计制造流程[48-49]。香港城市大学的Zhao Hang等[50]和江南大学的Zhang Jin等[51]分别给出了内定子和外定子的双调制环型MGM,并分析了辅助磁调制环在增加少极磁路、减少漏磁方面的效果。

图9 双调制环磁力齿轮及其复合电机[46-47]

Fig.9 Dual modulator magnetic gear and geared machine[46-47]

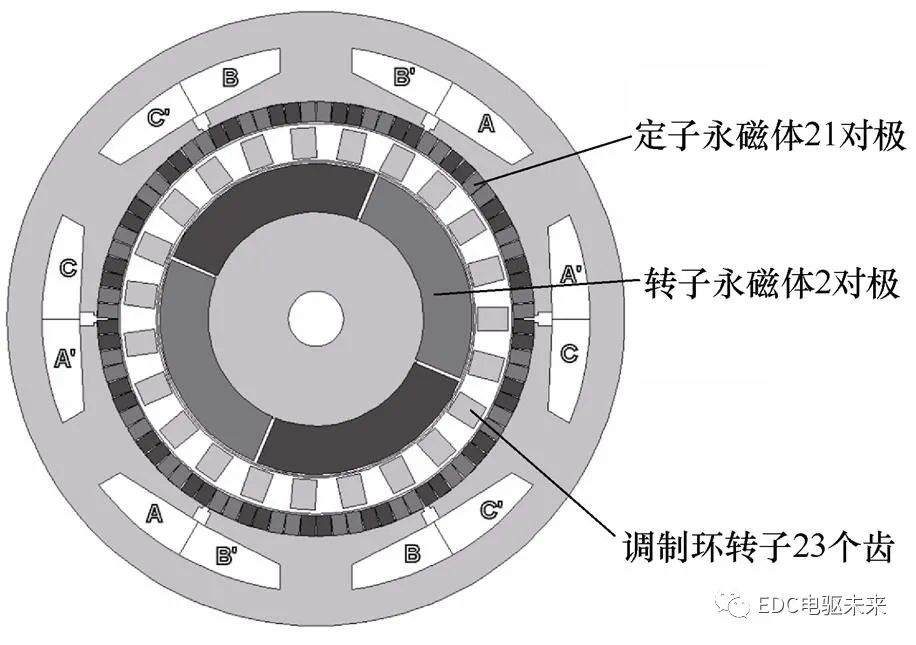

3.3 双调制型磁齿轮复合电机

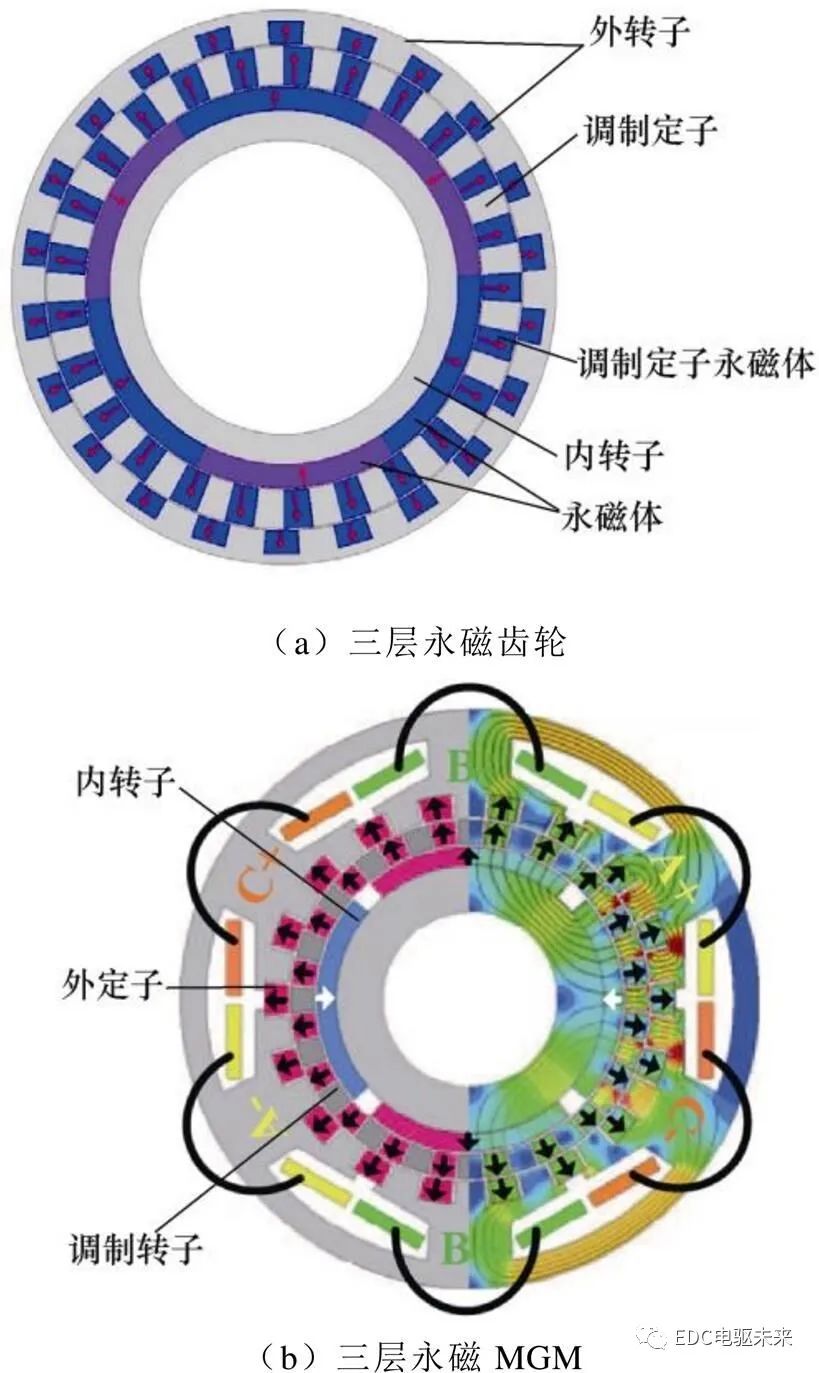

基于2014年提出的三层永磁磁力齿轮[52]类似的工作原理,2018年华中科技大学的Zou Tianjie等提出了一种双调制型磁齿轮复合电机,如图10所示[53]。其在复合方式上是一种伪直驱型MGM,定子永磁体采用分裂齿交替极结构,并在调制环空隙处嵌入与定子同极性的永磁体。研究表明,该拓扑可看成两个磁齿轮与一个永磁电机的组合,其中一个以外定子分裂齿作为调制单元,可以耦合调制环及内转子上的永磁磁动势,另一个以调制环作为调制单元,以耦合外定子及内转子上的永磁磁动势。两个磁齿轮具有相同的减速比,因此其传递转矩可以叠加。文献[53]表明,该结构可以提升24%的磁齿轮传递转矩,且由于磁阻减小,电磁转矩也得到大幅提升。

图10 三层永磁型磁力齿轮及其复合电机[52-53]

Fig.10 Triple-layer-magnet magnetic gear and geared machine[52-53]

3.4 复合电机类型的选择

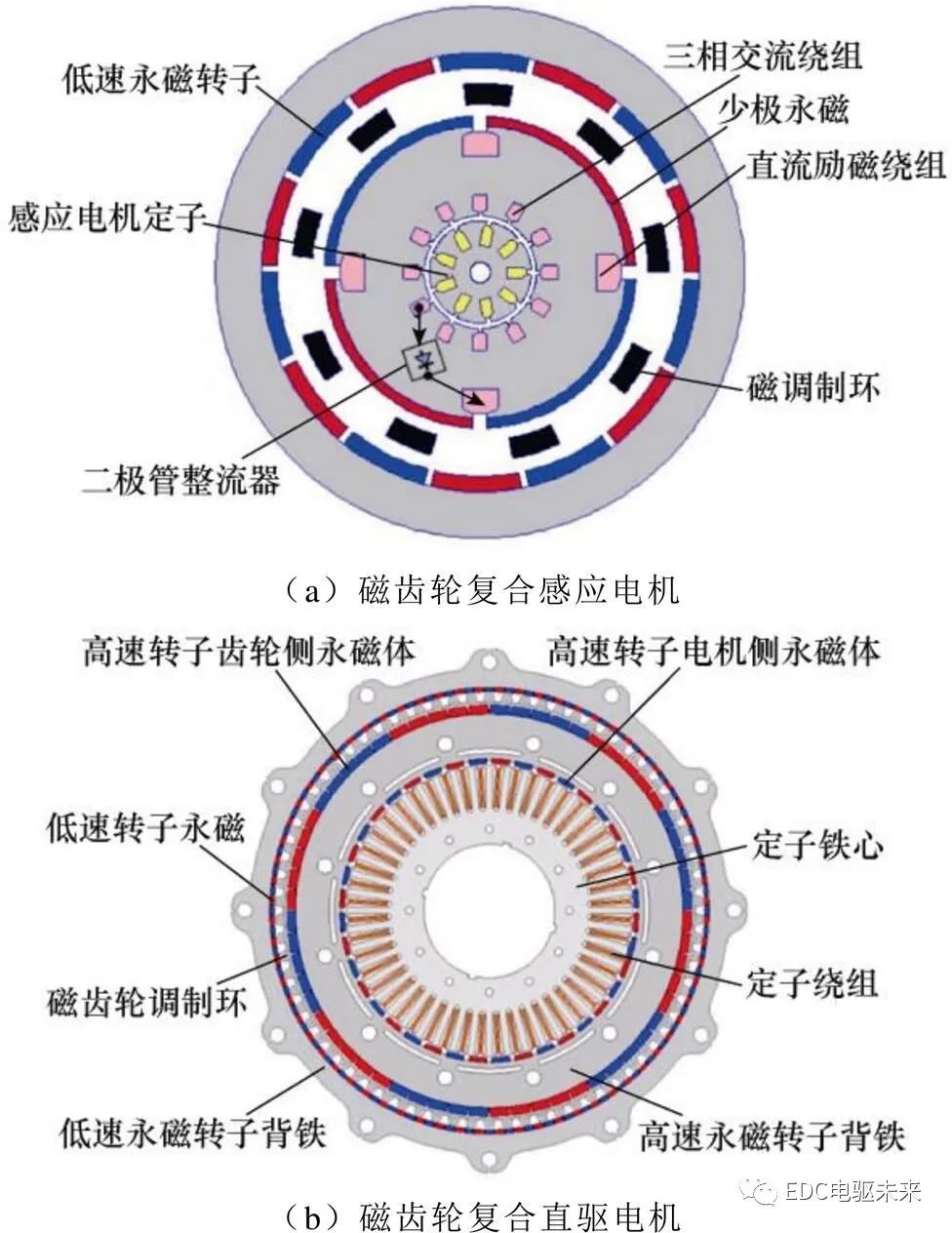

为取代原有高速电机-机械齿轮直驱系统,传统MGM拓扑一般采用转子极对数较少的中高速永磁同步电机与磁力齿轮进行复合。这一复合方式的优点在于电机转子可复用为磁力齿轮的少极转子,减少电磁复杂度。然而,研究人员也提出和分析了几种其他电机类型与磁力齿轮的复合,并指出了他们的潜在应用。文献[54]提出一种游标永磁电机与磁力齿轮外转子复合形成的新型磁齿轮复合电机结构,以进一步提升游标电机的输出转矩。法国洛林大学团队提出了一种磁力齿轮复合感应电机(Magnetic Geared Induction Machine, MGIM)[55],如图11a所示。其将感应电机外转子与磁力齿轮高速永磁转子进行复合,定子绕组中通入的交流电在转子绕组中产生感应电流和电磁转矩,该感应电流经二极管整流后通入外侧直流励磁绕组中,通过混合励磁的方式提升磁力齿轮工作磁场及最大传递转矩。研究发现,这一拓扑可以达到70N·m/L的转矩密度,且具备自起动能力和失步快速回复的能力。加拿大卡尔加里大学团队同期也研究了一种外定子的磁齿轮复合感应电机[56]。文献[57]介绍了一种用于潮汐发电的大型磁齿轮复合电机,其复合电机采用多槽多极的直驱永磁电机结构,复合转子内外层具有不同的极对数,从而可以分别进行优化选择。如图11b所示,电机采用外转子48槽40极结构,而高速转子中齿轮侧永磁体采用6对极结构,磁力齿轮的减速比为11.33,实验表明,该电机能实现83N·m/L和14N·m/kg的转矩密度。文献[58]给出了采用Halbach阵列的磁齿轮复合直驱电机设计。

图11 其他类型电机与磁力齿轮的复合[55-57]

Fig.11 Other PM machines integrated with MG[55-57]

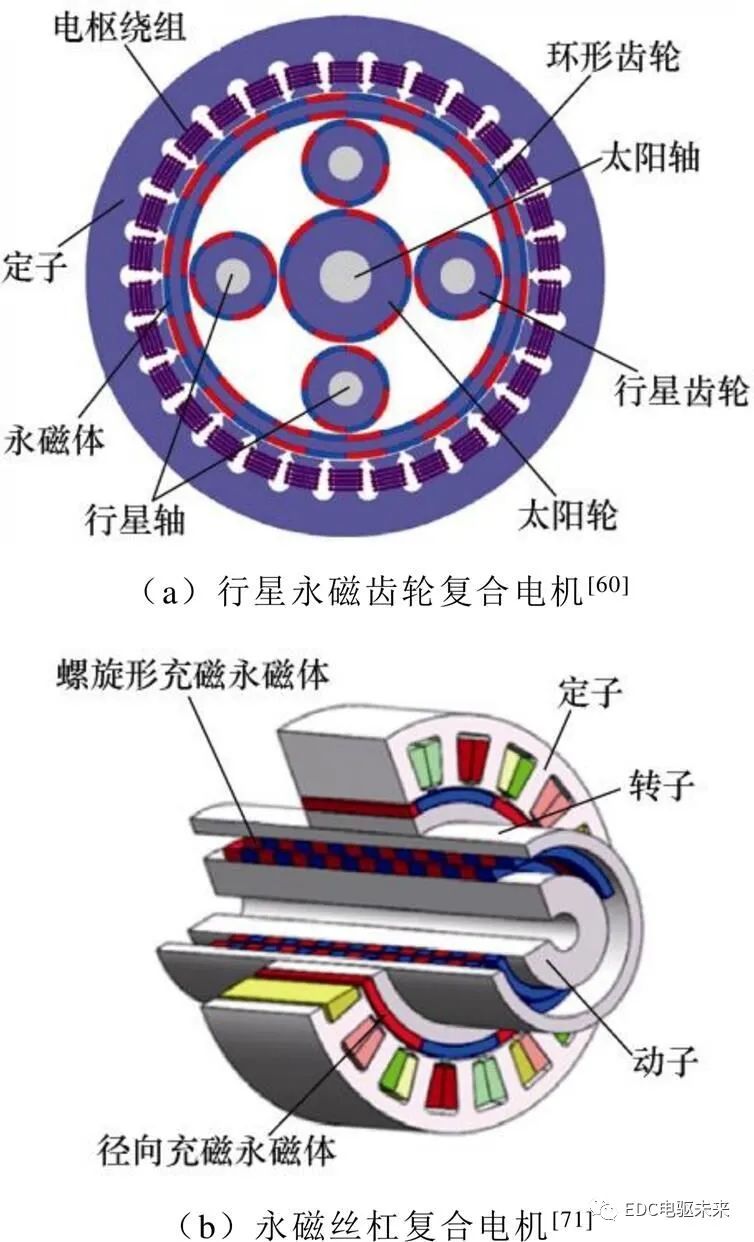

3.5 复合磁齿轮类型的选择

由于具有较高的磁体利用率,磁齿轮复合电机中一般采用同心式磁场调制磁力齿轮与电机复合。近年来,其他形式的磁力齿轮也被用于磁齿轮复合电机中。永磁行星齿轮是一种磁体利用率高、转矩密度超过100N·m/L的传统磁力齿轮类型[59]。2012年起,江苏大学团队开始研究永磁行星齿轮与永磁同步电机的复合,指出其在混合动力汽车能量分配方面具有潜在应用[20],团队还在解析计算、拓扑比较及优化方法等方面进行了较为深入的研究,并制作了样机[60-61]。大连交通大学近年来对具有高转矩密度的少齿差摆线型磁力齿轮及其与永磁电机的复合也开展了一些研究[62-63]。

永磁丝杠是一种可以在旋转和直线机械运动之间实现转换的磁力装置,其与旋转永磁电机的组合能取代直线电机,兼具高推力密度和可靠性[64]。美国Hamid课题组率先研究了这一复合电机结构,表明该结构相较圆筒型直线电机在中小功率下具有更高的推力密度,此后对该类电机在能量回馈装置中的应用进行了研究[65-68]。日本及英国的学者也对这类永磁丝杠复合电机设计方法进行了较为深入的研究[69-71]。

图12 其他磁力齿轮与永磁电机的复合[60, 71]

Fig.12 Other MGs integrated with PM machine[60, 71]

3.6 磁通方向和运行方式的选择

第2节中介绍的主要为径向磁通旋转电机与磁齿轮的组合,类似地,不同磁通方向与运动方式的磁齿轮复合电机也相继得到研究。除了前面提到的轴向磁通磁齿轮与径向/轴向永磁电机的轴/径向机械连接方式外[28-30],文献[72]介绍了一种应用于风力发电的三气隙轴向磁通MGM,实现了100N·m/L的磁齿轮传递转矩密度;文献[73-74]提出了轴向磁通的双气隙单转子MGM,其中文献[74]在调制环定子和转子上均采用交替极结构,增加磁动势和输出转矩。文献[40]提出轴向磁通的调制环定子型MGM,指出其存在多种运行工况,并分析了其在混合动力汽车功率分配领域的应用。

在直线磁齿轮复合电机(Linear Magnetic Geared Machine, LMGM)方面,2010年东南大学团队率先提出了径向复合的LMGM结构并指出了其在潮汐能发电领域的应用[75],此后轴向串联、伪直驱型以及调制环定子型的LMGM相继被提出[76-78]。文献[79]介绍了用于轴向串联型LMGM的复共轭控制方法;文献[80]利用磁网络模型提出了一种LMGM的简单计算及优化方法;文献[81-82]比较了充磁方式以及复合形式对LMGM的性能影响。

4 磁齿轮复合电机的发展方向

通过近20年的研究,磁力齿轮及其复合电机的拓扑结构不断丰富,设计优化方法不断完善,对其工作原理、运行策略、加工方式、性能计算等研究不断深入。近年来,科研人员正有力推进磁齿轮复合电机在多个领域的实际应用。如何在保留非接触传动优势的同时,弥补MGM在减速比、转矩密度、成本方面的劣势,是目前该类电机的主要发展方向。另外,MGM双机械端口特性在动力分配方面的应用也是目前研究热点之一。

4.1 提升减速比

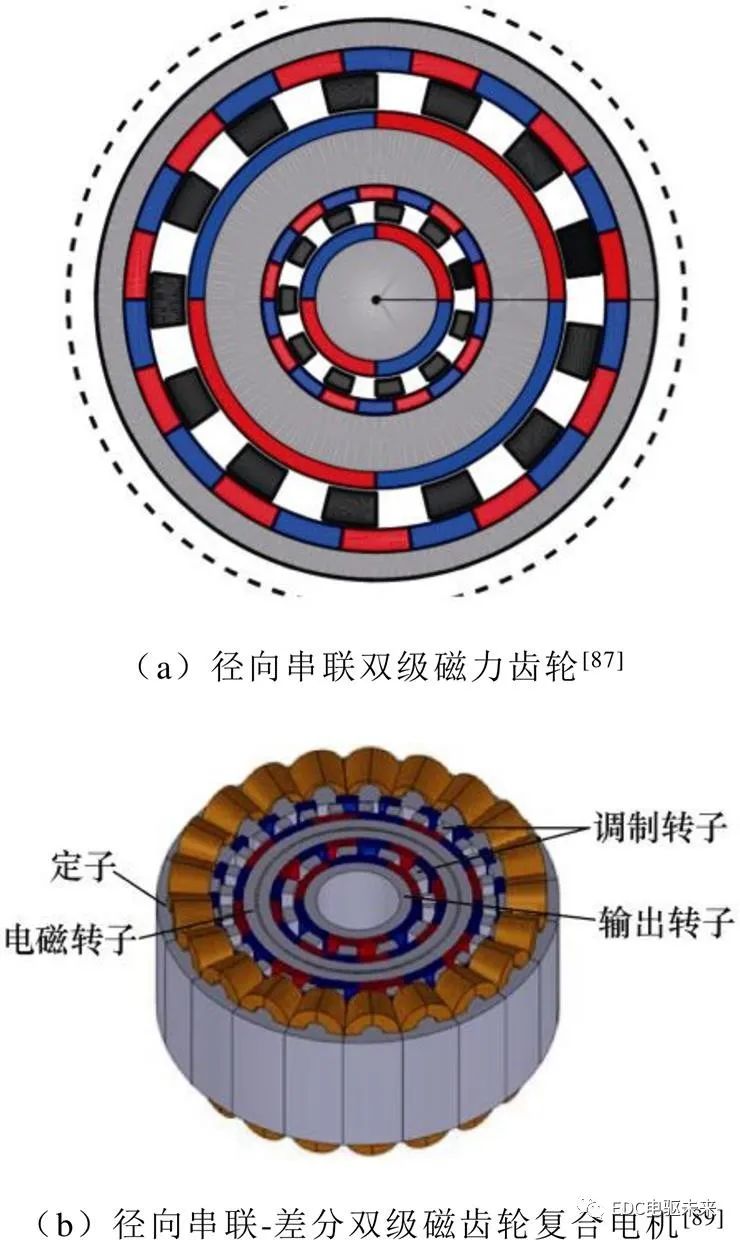

为实现较高的转矩密度,传统磁场调制型磁力齿轮的减速比一般较低,难以实现高于20的减速比,而一般用于风力发电的电机系统需要50以上的减速比;另一方面,更高的减速比也有助于降低电机的尺寸和铜耗,提升电机系统的输出转矩和效率。韩国朝鲜大学团队率先指出采用轴向串联双级(dual-stage)磁力齿轮提升减速比可实现电机系统功率密度的提升,其减速比为两级磁齿轮减速比的乘积[83-84];波特兰州立大学团队将轴向串联的双级MGM系统应用于海洋发电领域,并进行了样机制造与测试[85-86]。意大利卡利亚里大学的研究团队在径向串联双级磁力齿轮的设计方法以及谐波抑制等方面进行了研究[87-88]。文献[89]提出一种利用径向串联-差分方式进一步提高减速比的MGM结构,通过将两个减速比相近的磁齿轮径向串联,能够实现高于两者乘积的减速比;文献[90]详细介绍了此类串联差分型磁力齿轮的减速原理及运行方式。

图13 双级磁力齿轮及复合电机[87, 89]

Fig.13 Dual-stage magnetic gears and MGM[87, 89]

4.2 提升转矩密度

目前,磁力齿轮在转矩密度上大多仍未能达到常规商用机械齿轮箱250N·m/L以上的转矩密度[15],这一定程度上限制了MGM在航空航天等高端领域的竞争力。如何提升磁力齿轮的转矩密度成为科研人员近年来主要关注的一个问题。由于磁力齿轮具有与电机类似的电磁结构,磁力齿轮与电机的紧凑复合效果较机械齿轮箱更好,在一定程度上弥补了磁力齿轮转矩密度较低的问题。未来,研究人员将主要在两个维度上追求更高转矩密度的磁齿轮复合电机设计,一方面是通过结构创新与尺寸参数优化不断提升转矩性能;另一方面是通过提升磁齿轮与电机的复合程度,增加电磁有效部分(永磁体、铁心)以及机械部件的复用率。此外,随着永磁材料磁性能的不断进步,以及超导材料等新材料的应用[91],MGM的转矩密度有望达到甚至超越机械齿轮-电机系统的转矩密度。

4.3 高性能低成本

由于具有多层永磁结构,且磁力齿轮需较厚的永磁体以提升传递转矩,MGM的永磁体用量一般较高,因此其制造成本高于常规永磁电机。在电机设计中,研究人员普遍关注的永磁体利用率是指单位体积永磁体产生的转矩大小。如何提升永磁体利用率,以降低MGM的材料成本,推进其在车用轮毂电机等成本敏感场合的应用,是目前MGM的一个重要发展方向。交替极永磁结构能够在磁齿轮及磁齿轮复合电机中起到增加永磁体利用率、减少永磁体用量的效果,主要原因之一是交替极结构能够产生较高的磁阻转矩[92-93];另外,日本芝浦工业大学的K. Asio团队多年来在磁阻型磁力齿轮及其复合电机方面进行了较为深入的研究,指出少极转子磁阻型磁力齿轮及其复合电机系统能够减少磁钢用量,且较传统MGM更适合高速旋转,能够降低电机体积,进一步提升电机系统的功率密度[94-95]。

4.4 无级变速磁齿轮/多机电端口电机

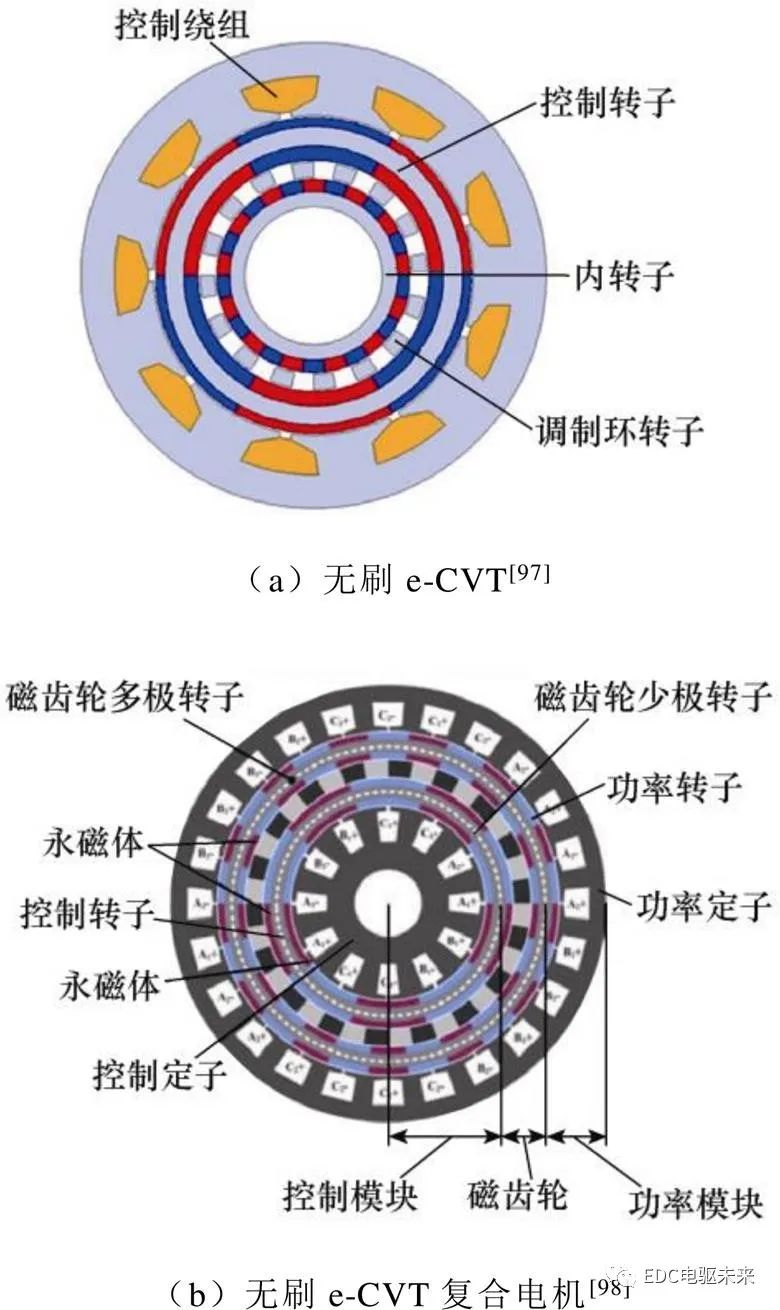

随着混合动力汽车的发展和普及,作为内燃机与外部负载的纽带,用于机械能变速分配以实现内燃机高效工作的无级变速器得到广泛的关注和应用,其整套系统包括机械行星齿轮、发电机和电动机以及部分离合器,其中,行星齿轮起到分配输入、输出端机械功率以及电机电功率的作用。三模块均旋转的同心磁力齿轮与行星齿轮具有相似的端口特性,基于磁力齿轮的无刷式无级变速装置近十年来成为研究热点。2011年英国谢菲尔德大学团队提出一种减速比可调的三转子无刷无级变速器,其通过在磁齿轮少极转子外侧增加一套控制电枢绕组实现对空转少极转子的转速控制,从而调节多极转子及调制转子的减速比和转矩比[96-97]。香港大学团队通过增加一套功率绕组实现了该无刷无级变速器与电机的集成[98],如图14所示。

哈尔滨工业大学团队近年来专注于双转子无刷电磁无级变速器的研究,以省去三转子无刷e-CVT中空转的永磁转子。其本质是将磁齿轮的少极永磁转子替换成电枢励磁定子,通过改变电流频率实现少极磁场的转速变化,从而调节两个转子之间的减速比和转矩比,团队还提出将这一拓扑与永磁电机轴向串联构成无刷式无级变速型复合电机[99]。香港理工大学团队提出了一种单定子双绕组的双调制型磁齿轮复合电机,其功率绕组和控制绕组置于同一定子槽内,通过调节控制绕组的频率同样实现了磁力齿轮的减速比变化,从而实现对输出机械端口转速和转矩的调节。华中科技大学团队也在多机电端口磁齿轮复合电机的拓扑以及双绕组解耦方面进行了较为深入的研究[100-101]。

图14 基于磁力齿轮的无刷电磁e-CVT及复合电机[97-98]

Fig.14 Brushless e-CVT and integrated motor based on magnetic gears[97-98]

5 磁齿轮复合电机的应用

目前,磁力齿轮及其复合电机在市场上已出现不少成熟产品,其应用领域也在不断扩展。围绕着MGM可靠性及维护性好、环境适应性强、低振动噪声、密封性好等特点,其在新能源发电、汽车和船舶驱动、食品医疗、石油化工以及航空航天等领域均具有广阔的应用前景。

5.1 新能源发电

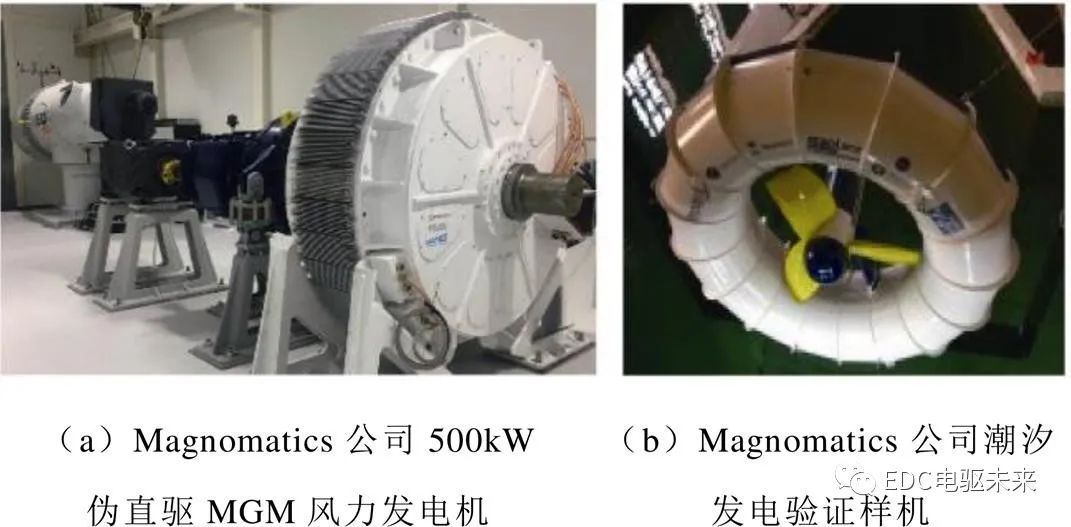

新能源发电装置往往安装于交通不便、环境恶劣的地区,发电系统较高的可靠性及寿命对此类应用尤为重要,而传统机械传动装置需定期润滑更换,维护成本高。具有高功率因数以及低速大转矩特点的磁齿轮复合电机在海洋能、风能、太阳能发电等领域具有显著的性能优势[25];带有无级变速功能磁齿轮复合电机能够适应风速和潮汐的周期变化,以提供稳定网侧电频率[102];更重要的是,磁齿轮自有的无需润滑维护、寿命长、自带过载保护的机制使其较机械齿轮箱-电机的传统直驱电机系统更为适用于维护普遍困难的新能源发电装置[103]。英国Magnomatics公司目前已成功测试一台500kW风力发电机以及一台小尺寸潮汐能发电机,均采用伪直驱型MGM拓扑,如图15所示。海洋能发电被认为是MGM的优势应用领域[104],近年来美国能源部分别支持波特兰州立大学以及德州农机大学联合ABB团队开展用于海洋能发电的大转矩MGM系统,并取得了阶段性成果[105-106]。

图15 Magnomatics公司用于新能源发电的伪直驱MGM

Fig.15 PDD-MGMs of Magnomatics for renewable energy

在潮汐发电和斯特林太阳能发电领域,传统的滚珠丝杠等旋转-直线传动装置存在卡死风险,可靠性和效率较低;采用永磁丝杠与电机复合的MGM能有效提升发电装置寿命及可靠性[107-108]。兰州理工大学包广清团队近年来将MGM应用于碟式斯特林太阳能发电领域,其采用如图12b所示的圆筒型永磁丝杠复合电机结构,能将往复运动转变为电机的旋转运动,减少了传动环节和机械部件带来的磨损,取得了良好的效果[108]。

5.2 电动/混动汽车

自磁齿轮复合电机被提出以来,其体积质量小、振动噪声低的特点使其在电动汽车轮毂电机上的应用得到国内外研究人员的广泛关注[109-111]。另外,以磁力齿轮复合电机为核心的无级变速-电机系统在混合动力汽车领域具有十分广阔的应用前景,相较传统无级变速装置能够减少机械传动机构,提升燃油效率,未来有望取代现有的机械行星齿轮传动系统,成为下一代混动汽车的核心部件[61, 98]。现阶段,如何降低轮毂电机簧下质量,以及降低电驱动系统的体积和成本是产业界重点关注的问题,MGM将继续在轻质化和低成本上不断发展,实现对传统机械传动及动力分配装置的替代。

5.3 船舶电推进

磁齿轮复合电机省去了机械减速装置,无需定期润滑维护,其受到环境温度、湿度的影响较小,能够长期可靠运行。这些特性使MGM也十分适用于对可靠性和维护性要求较高的船舶电力推进场合。文献[112]研发并试验了一款3kW MGM在小型无人电力船舶推进中的应用,表明磁齿轮具有过载保护以及高可靠性的优势。目前,分别基于英国Magnonatics公司以及美国德州农机大学Hamid课题组的科研团队,英美两国均在稳步推进MGM在下一代大型电力船舶推进系统中的应用。

5.4 食品医药/石油化工

MGM具有非接触传动的特性,这使其能够充分满足食品医药/石油化工等领域对密封传动的需求。通过在气隙处设置密封层,英国谢菲尔德大学专利给出了磁齿轮及复合电机应用于密封传动的几种结构布置方式[113]。德国Witte泵业公司目前已推出基于磁力齿轮的电驱动泵,除了具备传统磁耦合泵密封传动的特点外,还能提升电机转速,以实现对机械齿轮的替代[114]。德国GEORGII KOBOLD公司推出的密封传动磁齿轮复合电机,具有清洁可靠、无润滑油泄漏风险、高效低噪等特点,在提升输出转速的同时保持了可观的功率密度,该产品在食品、医药方面已获得应用[115]。

5.5 航空航天

因无需润滑、可靠性高,MGM在航空航天电驱动系统的应用也获得了许多关注。香港城市大学团队探讨了通过复合磁力齿轮提升多极直驱型永磁电机输出转速的可行性,以满足电动飞机高速直驱的应用需求[116]。研究表明,相较传统电机,升速型MGM能够更精确可靠地控制转子位置,且降低了高速涡流损耗。为了提升作动系统可靠性,美国国家航空航天局(National Aeronautics and Space Administration, NASA)近两年在磁力齿轮传动及MGM作动系统方面开展了大量研究,通过采用轻量化设计和更好的永磁材料实现了磁力齿轮60N·m/kg的传递转矩密度,NASA还探讨了MGM在垂直起降固定翼飞机驱动系统上的应用[117-118]。

6 结论

磁齿轮复合电机将磁力齿轮与电机复合,实现了结构的紧凑化和高效化,同时兼具非接触传动特性,使其在过载保护、密封传动、振动噪声、可靠性和维护性等方面具有显著优势。磁力齿轮与电机复合方式灵活,拓扑结构多变,在近年来获得了广泛研究,其中一些拓扑能够实现100N·m/L以上的转矩体积密度。

历经十余年的发展,MGM已成为直驱电机领域主流的研究方向之一。MGM在一些方面具有传统机械齿轮-电机系统无可比拟的优势,但同时也存在减速比较低、材料成本较高等问题,对这些问题的研究和解决是目前MGM主要的发展方向。目前,国内外已开始逐步将磁力齿轮及MGM进行产业化,如英国的Magnomatics公司,德国的Witte泵业以及GEORGII KOBOLD公司等。可以发现,除了减速型MGM,升速型MGM在电驱动泵以及电动飞机等领域也有一定应用前景。随着市场对磁力传动优势的认知深化以及研究界对其性能的进一步探索,磁齿轮复合电机有望具备更高的市场竞争力,实现对现有低速直驱电机技术的革新。

审核编辑:郭婷

-

新型稀土永磁材料与永磁电机2025-03-28 842

-

复合结构永磁电机2018-02-24 3801

-

高性能车用永磁电机驱动系统的关键技术2018-10-19 1831

-

车用电机系列——永磁电机技术及设计方案2020-06-23 3020

-

永磁电机对比普通电机有哪些优势2020-08-25 11330

-

永磁电机的发展方向2021-01-21 1171

-

怎么去判断永磁电机失磁了2021-01-22 3811

-

如何保持永磁电机正常工作?2023-03-23 1284

-

如何判断永磁电机是否失磁?如何能保持永磁电机不失磁2019-08-31 15812

-

永磁电机的发展历史及应用领域2020-01-30 14063

-

永磁电机正在向着四个方向发展2020-12-15 961

-

永磁电机的优缺点2023-03-10 16479

-

永磁电机磁瓦类型及充磁方法有哪些?2023-06-15 3620

-

永磁电机的优缺点 永磁电机和普通电机区别2023-07-24 7856

-

磁通,永磁电机中的能量纽带2024-10-31 1368

全部0条评论

快来发表一下你的评论吧 !