采用蒸镀工艺的OLED技术面临哪些挑战

LEDs

描述

近日面板产业界传出消息称,原来纠结于OLED蒸镀工艺和OLED印刷工艺的两在阵营,都同时看上了无FMM的高开口率光刻技术,来替代FMM模块和印刷控制模块。

目前由于印刷OLED的量产工艺仍然卡在印刷控制模块上,所以行业量产OLED面板产线,除日本JOLED外,全部都是采用蒸镀工艺。而这些OLED面板厂商里,除了掌握成熟工艺参数模型的三星显示和LGD外,其它OLED面板产线迟迟无法盈利的很大一部分原因,都是因为OLED的有机发光层需要通过蒸镀工艺来实现,蒸镀环节所带来的生产效率、良率迟迟没法突破有关。

蒸镀工艺属于一种介于网板印刷和低压低温传输镀的综合工艺,因此同时兼有网板印刷的低开口率、低功能纯净率,以低压低温传输镀的镀层疏松、性能稳定差等行业共性缺点,因此OLED的成膜与老化工艺,几乎占据了OLED量产的大部分行业资源。

而且现有的蒸镀工艺都离不开FMM这块掩模板,为了防止子像素(SubPixel)之间出现混色现象,以及FMM掩模板本身的强度需要,FMM各个像素成型孔间需要保留较大的间隙,导致现在的OLED各个像素中实际发光的部分(开口率)较小,限制了OLED的发光亮度和使用寿命。

FMM掩模板还有个致命的难题是,制造FMM的关键材料Invar合金仅有日本日立金属(HitachiMetals)一家企业生产,而且还不能大面积拼接,为了避免蒸镀期间FMM变形,目前6代产线已经差不多是FMM的极限尺寸。

因此想要往8代以上的产线扩展这种工艺,要么采用LGD的白光OLED+RGB滤色片方案,要么只能把8代基板分切成FMM的极限尺寸范围内再进行蒸镀,只能省下部分背板制程成本,8代产线对于蒸镀环节的产能和良率改善没有任何帮助。

同时,FMM掩模板的使用周期也很短,当FMM掩膜板在蒸镀过程镀上了较厚的OLED发光物后,为了防止这些镀层脱落,以及镀层累积带来的FMM像素过孔面积减少超过公差值,不同的OLED面板产线都得根据自己的蒸镀工艺,制定出蒸镀多少片产品后,就需要停机拆卸掉FMM掩模板来进行清洗,由于清洗工艺要用到大量的化工溶剂,不但会浪费大量的OLED发光材料,而且还在环境排放上造成巨大的资源投入。

为了解决这个行业难题,OLED产业链厂商一直在寻找各种不同的解决方案,其中借鉴目前面板行业工艺最相近,量产经验最丰富的RGB彩色滤光膜制程,来改进OLED发光层的制作,是行业认为最容易实现的方式。

OLED发光层和RGB彩色滤光膜一样,都是制作精准的子像素尺寸,并且有防子像素串色机制,同时也都是高分子材料,只要引入合适光引发剂,或者研发出非接触式刻蚀工艺,就能完美解决OLED发光层的子像素制作难题。

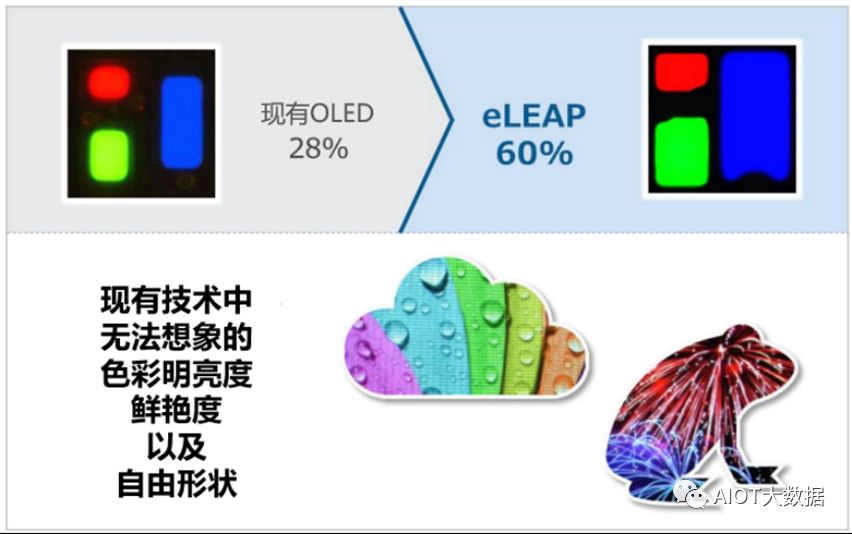

光刻或其它非接触式蚀刻技术同时在精度上与FMM掩模板工艺相比,完全提升了一个数量级别,像素开口率最高可达90以上,远高于现在开口率30不到FMM掩模板工艺。对于OLED发光层来讲,开口率的提高就意味着发光亮度的增加,也意味着同样的亮度下,驱动电源的功率可以大幅降低,从而极大的提升了OLED发光层的工作时长,让整个器件的使用寿命得到了极大的提升。

而且光刻或其它非接触式蚀刻技术还有个最大的特点,就是不再限制OLED面板的基板尺寸,一旦该工艺突破,完全可以兼容现在的8代至11代面板产线,实现真正的大规模量产。

因此光刻或其它非接触式蚀刻技术在OLED发光层上的应用,不但解决了OLED发光层制作工序的产能、良率难题,也解决了OLED面板产线升级难题,还对OLED发光层的性能进行了优化,其功能性远高于现在的FMM掩模板工艺。

随着行业里各路人马显神通,这种工艺近期还真取得了突破,日本显示器公司(JDI)于5月13日官网宣布称,在世界上首次建立了以无掩膜蒸镀与光刻相结合方式形成像素的“eLEAP”量产技术。eLEAP克服了OLED和液晶显示屏的弱点,有望为显示设备带来革命性飞跃。JDI还宣布称将于本年度开始样品供货,之后会有计划分阶段地增加供货数量。

JDI发明“eLEAP”一词,其解释为“environment positive(环境积极)”、“Lithographywith maskless deposition(无掩模沉积光刻)”、“Extremelong life,low power,and high luminance(超长寿命、省电、高亮度)”、“Any shape Patterning(任意形状图案)”,而且JDI正对其进行专利申请。

JDI表示已经确立了该工艺技术与设计,在保持现有FMM-OLED的超薄轻量、高对比度、高速响应特征的同时,还解决了寿命老化问题,并进一步实现了高孔径比、高峰值亮度和高清晰度。

事实上据美国供应商表示,这种JDI虽然走通光刻OLED发光层制作工艺流程,但是目前看来在量产成本和量产性上仍有一些不足的地方。韩国的供应商也表示,如果按照JDI这种制作流程,仍然还是采用镀膜工艺,几乎每制作一种颜色,都需要封装一次,并且对封装层进行抛光后清洁后才可以进入到下一套工序,这种频繁进出蒸镀机的工艺流程,对真正量产时的生产效率、产品良率是不是有帮助,生产成本能不能覆盖其性能提升带来的综合效益,仍有待评估,但至少给了行业一条较为清晰的工艺路线,就是发光层是可以通过光刻工艺来实现的。

实际上,OLED面板企业和OLED材料界更多的还是聚焦于更新OLED的材料配方,找到真正可以完全复现RGB彩色滤光膜量产工艺的OLED发光材料,那么就完全能够使用包括喷墨打印、各种旋转涂布、喷淋涂布、狭缝刮涂、转印、自流平等极低成本的成膜技术,再通过光刻、等离子蚀刻等经济的精密图形加工方式,来大批量低成本的生产OLED显示器件。

事实上业界对于OLED发光材料的包覆技术也早有突破,但在如何处理包覆蛋白质材料与外界的环境兼容性方面,仍有一定的难度。

而且高分子材料领域任何一种分子结构的变化,要在全电化环境下做出系统性的测试,也并不是一家两家研究机构的实验室就能完成,还需要联合装备设备商、材料商、面板制造商、系统集成商一起来联合攻克才行,毕竟能像苹果这种公司样,有能力整合全行业的实验室为自己的团队使用,还有自己独特的显示方案系统平台与标准制定能力的企业,行业里还能有所建树,可能就只有特斯拉和微软了。

不过至少目前的状况来讲,全球面板厂商一起上阵来攻克OLED蒸镀技术的趁势,对于提振大多数迟迟不能盈利OLED面板厂商和相关投资方信心,还是有着极大的帮助。至于未来真的有没有机会实现OLED显示技术替代现有的LCD显示技术,还得看OLED发光材料配方厂商有没有信心,其实对于面板制造行业来讲,大部分量产技术都已经十分成熟,除了理解能力足够的工程师队伍齐备外,还可以优化的空间实在太小了……

编辑:黄飞

-

真空蒸镀机就如同生产OLED面板的“入场券”2018-05-04 2255

-

日本Canon Tokki真空蒸镀机技术上榜 又一项卡中国脖子的技术!2018-05-09 68528

-

历经5年,YAS扩产终获批!致力打造OLED蒸镀设备产业园区2018-08-15 5305

-

OLED蒸镀机有多难造,如今我国已经成功实现量产2019-11-29 26078

-

OLED喷墨打印工艺的资料详细介绍2020-03-31 2140

-

OLED蒸镀设备样机已完成,将填补小尺寸OLED蒸镀设备市场的空白2020-07-23 2251

-

一文解析8.5代OLED蒸镀技术2022-07-12 7967

-

OLED蒸镀工艺下的高世代线难题 OLED大尺寸技术将革新2022-12-08 1645

-

三星全切、垂直蒸镀方式第8代OLED投资将延迟2022-12-19 757

-

TCL华星赵军:印刷OLED明年小批量量产,赶超日韩2023-07-07 882

-

全球首台6代OLED垂直蒸镀机已出货,打破日韩垄断!2024-01-29 2065

-

三星显示器第8.6代OLED生产线首先引进OLED蒸镀设备2024-03-11 1985

全部0条评论

快来发表一下你的评论吧 !