MicroLED转移技术基础与发展史

LEDs

描述

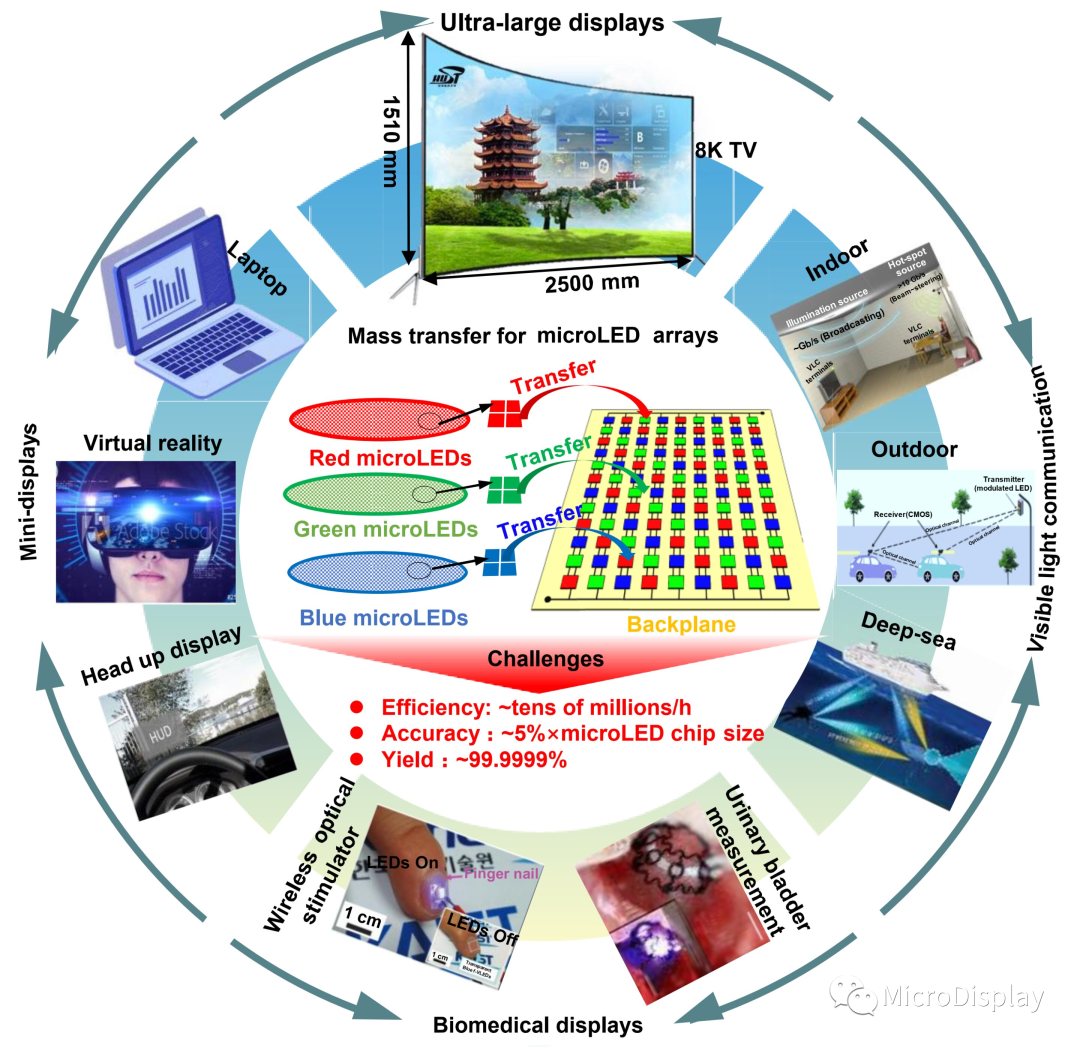

巨量转移技术发展至今取得的令人瞩目的进展是已被证明能够克服组装MicroLED 芯片极端要求的有前途的解决方案,包括激光剥离技术、接触式 μTP 技术、激光非接触式 μTP 技术和自流体组装技术。

这些先进的转移技术的发展也为超大显示器、柔性电子和可见光通信应用的 microLED 显示技术提供了评估。

最近,在国际极限制造杂志上发表的一篇新论文中,由中国华中科技大学柔性电子研究中心数字制造装备与技术国家重点实验室黄永安博士领导的研究团队,全面总结了转移技术的极端过程和应用。

今天这里先主要讲MicroLED转移技术基础与发展史。

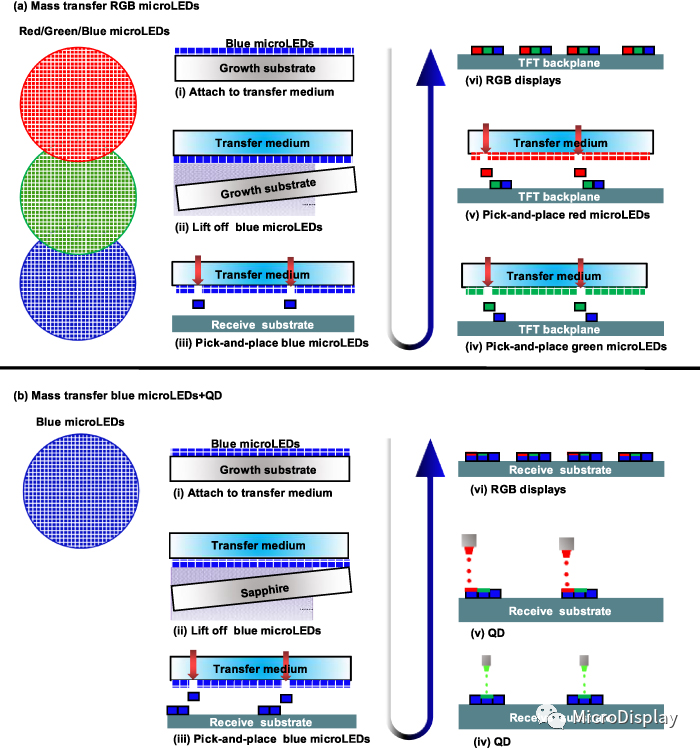

转移基础知识

microLED 芯片的组装通常包括几个关键工艺步骤,包括从供体/生长基板释放大块 microLED 芯片(即外延剥离工艺)、调整间距尺寸,最后将它们对准并移动到背板/接收基板(即取放过程)。为了实现全彩色microLED显示器,转移技术可分为两类:第一种策略分别是 RGB microLED 芯片的选择性批量转移。在外延剥离工艺中,不同颜色的 microLED 芯片与其生长基板分离。接下来,在拾放过程中,使用转移介质从不同的生长基板拾取 RGB microLED 芯片,然后是放置 RGB microLED 的传送步骤芯片到目标接收器基板。第二种策略是单色 Blue/UV microLED 芯片的选择性批量转移,然后集成颜色转换,例如喷墨打印量子点 (QD ) 或发光聚合物. 值得注意的是,仅对于某些具有极高分辨率的特殊显示器(例如 AR ) ,整个蓝光microLED芯片可以在外延剥离过程后立即直接转移(称为“单片转移”),无需改变相邻 microLED 芯片之间的原始距离。然而,颜色转换技术仍然存在一些技术问题,如散热困难、颜色转换效率低和热稳定性等。因此,直到现在,转移过程仍然是必不可少的步骤。

注:a图为RGB microLED选择性批量转移 b图为单色 Blue/UV microLED 的选择性批量转移

从本质上讲,转移技术从根本上依赖于对某些关键界面(即 microLED/生长基板、传输介质/microLED 和 microLED/接收器)处界面粘附的高效、可靠和并行控制。首先,外延剥离工艺决定了microLED/生长衬底的界面粘附状态。对于 microLED 的制造,必须在生长基板(蓝宝石)上引入缓冲/牺牲层,以减少晶格/热失配的影响。GaN 缓冲层通过强 sp3 型共价键(即化学相互作用,~1000 kJ mol -1). 这种强粘附力使得仅通过物理刺激来调节界面粘附力变得非常困难。因此,需要高能工艺(例如激光或化学蚀刻。由于物理(例如激光诱导的加热和熔化,以及冲击和化学(牺牲层的分解过程之间的复杂耦合,转移技术首先面临一个严峻的挑战,即如何选择性和精确地控制外延剥离过程。多种因素,例如切屑厚度、结构、尺寸、剥离界面注入能量(激光或刻蚀剂)的方式,影响最终的界面粘附状态,以及剥离芯片的质量。通常,外延剥离工艺只能直接制备有限范围的 microLED 显示器,而对于具有可变像素排列的大面积显示器,则需要额外的取放工艺。

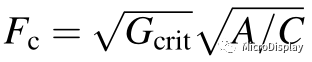

相比之下,物理粘附力(例如范德华力、流体张力、静电力)在拾放过程中起着至关重要的作用。传输介质以高度并行、高效和准确的方式将粘附力从强状态切换到弱状态的能力是决定转移技术能力的主要因素。在拾取步骤中,传输介质/microLED 界面的粘附强度必须强于 microLED/供体的粘附强度,从而使 microLED 芯片能够从供体基板上成功剥离。在放置/吸附步骤中,低界面粘附强度有利于将 microLED 转移到接收基板。与化学粘附相比,一些物理粘附可以提供低得多且可变的粘附强度. 对于典型的可逆粘合剂系统,界面分离的临界力Fc被发现为:

其中Gcrit (临界能量释放率)是由构成界面的材料设定的属性,A是粘合的表面积, C是系统合规性。这种关系表明界面的物理粘附力受三个关键参数的控制,这三个参数取决于界面的几何形状和材料特性. 因此,如何通过外部刺激调节上述三个关键参数,实现可逆粘合,以及如何快速、准确、选择性、大量地施加外部刺激,是传质技术的重点和核心难点。

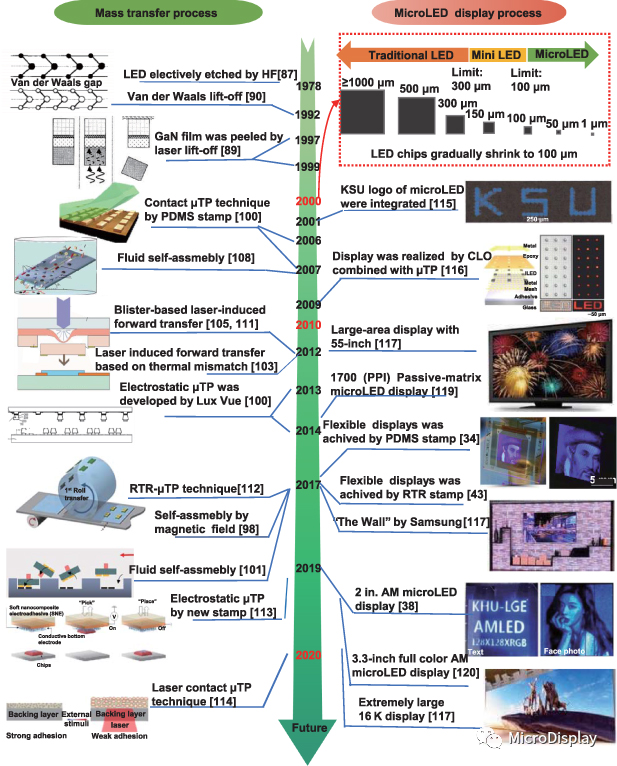

转移技术的发展简史

基于实现界面粘附批量控制的不同策略,已经开发了一系列转移技术。下图显示了时间表,概述了传质发展的主要里程碑。作为转移的先决条件,外延剥离技术于 1978 年首次发展,通过高频选择性蚀刻具有 AlAs 牺牲层的 LED,即化学剥离(CLO)技术。不久之后,1997年开发了范德华力外延剥离 ( VWDE ) 技术和激光剥离 (LLO) 技术. 与 CLO 技术不同,VWDE 技术使用二维材料的缓冲层,通过用范德华力代替化学粘附力来显着降低界面粘附力。为了提高剥离效率和质量,引入了激光以实现牺牲 GaN 层的分解。后来,LLO成为主流。同时,选择性剥离microLED芯片的技术提供了一种更简单的解决方案来适应特定的像素排列密度。因此,最近开发了选择性剥离技术。

MicroLED显示器和转移技术发展的简要年表

一般来说,取放技术可以根据转移介质和接收基板的相对位置分为三种类型。(a) 接触式μTP 技术需要microLED芯片在特殊印章的帮助下直接与接收基板接触,该技术首先由罗杰斯等人引入。2013年,LuxVue提出了一种新的静电力接触μTP设计理念。典型的接触式 μTP 技术可以达到很高的转移率 (>99.99%)。然而,低传输速率是一个瓶颈。(b) 激光非接触式μTP 技术,它引入激光,通过 2012年引入的界面热失配或气泡喷射将所选芯片与印模分离。具体来说,这些技术需要印模和接收基板之间有一定的距离。激光非接触式μTP 技术可以实现高传输率,然而,成功率却令人无法接受(90%)。(3) 自组装技术利用流体(例如 2008 年的流体自组装) 作为传输介质,并产生引力、疏水或亲水力,以识别和定位具有特定尺寸的 microLED 芯片。自组装技术也可以实现高传输率(99.9% ),然而,对 microLED 芯片和接收器面板有特殊要求。

转移技术的不断进步显着提升了microLED显示器的显示质量和集成规模,如下图所示。microLED显示器的发展大致可分为三个阶段:单色微型显示器的集成、低PPI的大面积显示器的高成本集成、任意尺寸的高成本显示器的集成PPI(未来)。microLED显示器最早由Jiang课题组于2000年发明,此时的转移技术只能集成少量的microLED阵列,形成无源矩阵(PM)微型显示器。第一个 10 × 10 分辨率的 PM microLED 显示器于 2001 年问世, 2002 年 32 × 32 , 2003 年 64 × 64, 2004 年 128 × 96 的阵列,随后报道了更多的元素。2008年,Rogers课题组首先利用μTP技术实现了16 × 16的microLED显示器,为制备大面积显示器奠定了基础。2012 年,第一款配备 600 万个 microLED 的大面积显示器(55 英寸 LCD)上市,采用拾放技术制造。2014 年,通过接触μTP 制造了具有 1700 PPI 分辨率的全彩色 microLED 显示器. 为了获得更好的分辨率和亮度,引入了有源矩阵 ( AM ) 驱动技术。2019 年,通过接触式μTP 结合 CLO 展示了 3.3 英寸全彩 AM microLED 显示器(324 μ m × 324 μ m 像素尺寸) 。索尼于 2019 年推出了尺寸为 21 m × 5.5 m的最新大型 microLED 显示器 (~16 K) 。近年来,新型 microLED 显示器产品的不断增加依赖于转移技术的进步。然而,到目前为止,制造成本的高昂价格阻碍了microLED显示器的普及。

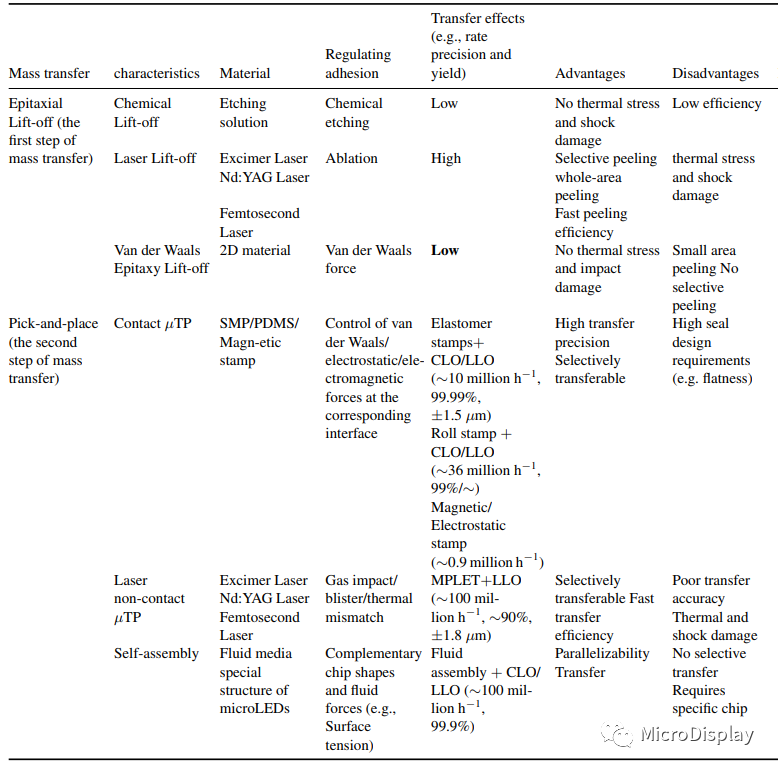

人们不断追求更具成本效益(依靠极高的效率、良率和准确性)的转移技术成为microLED显示器普及的关键点。为了便于更好地理解不同的转移技术,下表总结了所有涵盖技术的特性、传输产量、可用效率、可调节界面粘附的机制以及局限性。

编辑:黄飞

-

恒压变压器的发展史2008-07-29 4756

-

中国电机工业发展史首发书籍下载2011-11-08 8286

-

美国力科示波器发展史2019-06-28 4103

-

蓝牙耳机发展史2019-10-22 8215

-

Linux系统发展史及版本更迭2020-04-29 2852

-

5G的发展史2020-12-24 3366

-

萌新求助,求关于ARM发展史及各时期内核的知识点2021-10-22 1769

-

CAN-bus 发展史2010-03-22 921

-

unix系统发展史2009-01-18 2136

-

3G发展史2009-10-29 828

-

大家来谈谈电池的发展史2009-11-10 1359

-

声卡的发展史2009-12-26 1567

-

无线通信技术发展史及特点分析2021-05-31 1486

-

直流电机的发展史2021-09-15 1330

-

电阻柜的发展史2024-03-08 1147

全部0条评论

快来发表一下你的评论吧 !