PCB测试四大方式你都了解吗?内含治具的DFM(可制造性)设计

描述

PCB板中文名称为印制电路板,又称印刷电路板、印刷线路板,是重要的电子部件,PCB的质量在很大程度上决定了电子元器件的质量,因此在生产PCB板的过程中,检测是其中非常重要的一环,通过检测通常能发现目视不易发现的开路、短路等影响功能性的缺陷。 任何设计的产品要获得最终成功,就必须进行多次测试。PCB电路板的测试,可以最大程度地减少重大问题,发现较小的错误,节省时间并降低总体成本。 PCB测试主要用于缓解整个制造过程以及最终生产过程中的问题。这些类型的测试也可以用在原型或小规模装配上,这有助于找出最终产品可能存在的潜在问题。

PCB裸板的几种测试方式

01

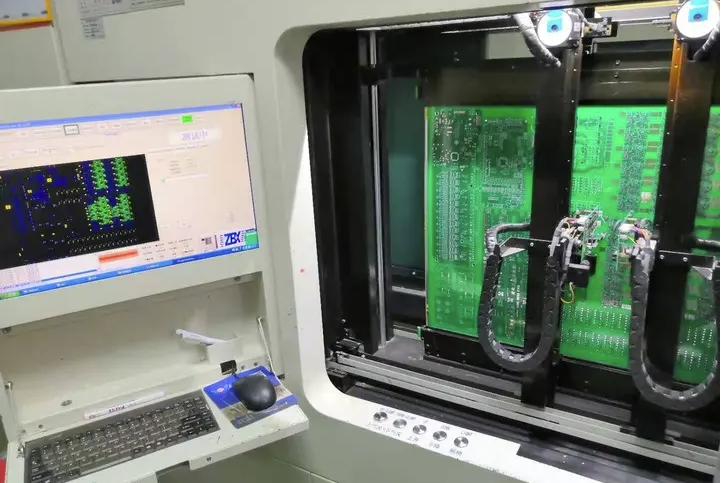

AOI测试:

AOI自动光学检测设备在各个行业中都得到了较为广泛的使用,在PCB加工过程中,作为重要的检测设备,关键的品质保证工具也被广泛的运用。 AOI在PCB生产流程中,也称之为中测,他是在PCB板上的铜箔蚀刻出线路图形后,进行测试。设备扫描板上的图形进行与设计文件对比,区分出PCB板面图形状况,再与AOI本身寄存的PCB板面图形数据进行比对,有差异的位置就报出缺陷,最后通过检验员进行确认处理,以完成整个检测过程。

02

飞针测试:

飞针测试是备受认可的有效测试形式,可以有效地发现生产质量问题,飞针测试被业界证明是提高电路板标准的一种特别具有成本效益的测试方法。 飞针测试使用两个或多个独立的探针,在没有固定测试点的情况下运行。这些探头是机电控制的,并根据特定的软件指令移动。因此,飞针测试的初始成本较低,相比治具测试,测试效率不高,毕竟飞针测试是移动探针一个点一个点的测试,因此对于小批量订单来说,实用于飞针测试。

03

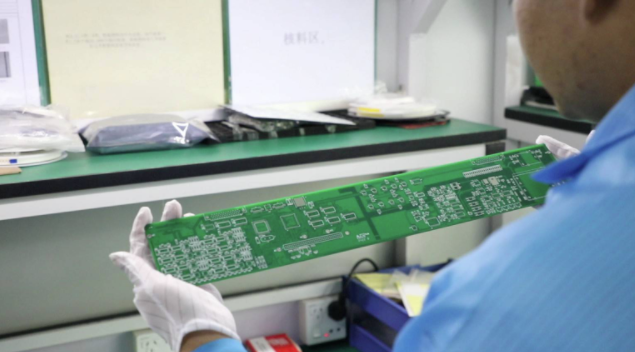

治具测试:

治具是一种以PCB板为模型而设计的、用于电性能通断测试的一种专用夹具,有单面治具、双面治具之分。 PCB电测首先需制作一套测试治具,通过治具金属探针连接PCB板上的焊盘或测试点,在PCB板加电的情况下,获取测试电路的电压值、电流值等典型数值,从而观测所测试电路是否导通正常。使用电测的优势是测试效率高,劣势也就是成本也高,每款PCB都需开不同的测试治具,因此,治具测试实用于大批量订单。

04

人工目测:

测试目检pcb是最传统的检测方法,优点是初始成本低且没有测试夹具。通过使用放大镜或已校准的显微镜目视检查判断pcb板是否合格,并确定何时需要进行校正操作。 目检测试只针对简单线路的板子,缺点是主观人为错误,长期成本高,缺陷检测不连续以及数据收集困难。随着pcb生产的增加以及PCB上导线间距和元件体积的缩小,目检测试方法以及越来越不可行了。

PCB测试治具设计

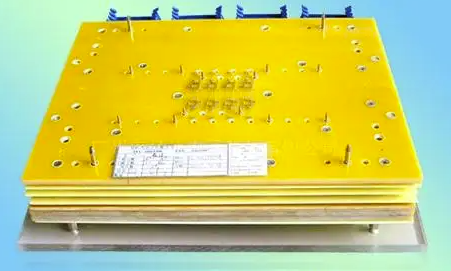

治具测试必须要设计定位孔,在板内的孔需大于1.5mm方可作为测试定位孔,无定位孔则测试时板子会跑偏,测试不准确。

定位孔的作用是印制电路板制作时的加工基准。PCB定位孔的定位方法多种多样,主要是根据不同的走位精确度要求。印制电路板上的定位孔,应该用专门图形符号表示。当要求不高时,也可采用印制电路板内较大的装配孔代替。

为了方便印制电路板钻孔和铣外形时固定板子,以及方便在线测试,许多电路板厂都希望设计工程师在PCB上设计四个非金属化孔,定位孔通常设计成非金属化孔,钻孔直径为1.5mm或2.0mm,如果板面紧张,至少也要放三个定位孔,并且呈对角线放置。

如果做拼板,可以把拼板也看作一块PCB,整个拼板只要有三个定位孔即可,拼版的工艺边可放置定位孔。当设计工程师没有放置,线路板厂家会在不影响线路的基础上自动加上,或者利用板内已有的非金属化孔作定位孔。

案例

DFM帮助PCB顺利测试

案例1

对于“转接板”产品,无需打螺丝固定,板内的器件孔也比较小。此时,设计工程师只顾按照需求设计产品,没有在设计时对此产品放置大孔作为定位孔。此批量板无定位孔在测试时无法测试。

DFM检测出此问题,建议设计工程师在板内设计定位孔,或者拼版加工艺边,在工艺边上面设计定位孔。

DFM帮助PCB顺利测试

案例2

对于“金手指卡板”产品,卡板是插在某主板上面的,无需螺丝孔固定,因为设计的板子无定位孔。在制造时无定位孔,批量板无法测试。 DFM检测出此问题,建议设计工程师在板内设计定位孔,或者拼版加工艺边,在工艺边上面设计定位孔。

在无需螺丝孔固定的产品,设计工程师也需考虑到制造设计定位孔,如板子空间小无法设计定位孔时,可设计拼版加工艺边,在工艺边上面设计定位孔。

设计工程师按照需求设计产品肯定没有错,但是制造呢?PCB板制造时无定位孔会给生产带来诸多不便,例如:批量板,无定位孔无法测试、成型无定位孔会导致外形铣偏位。

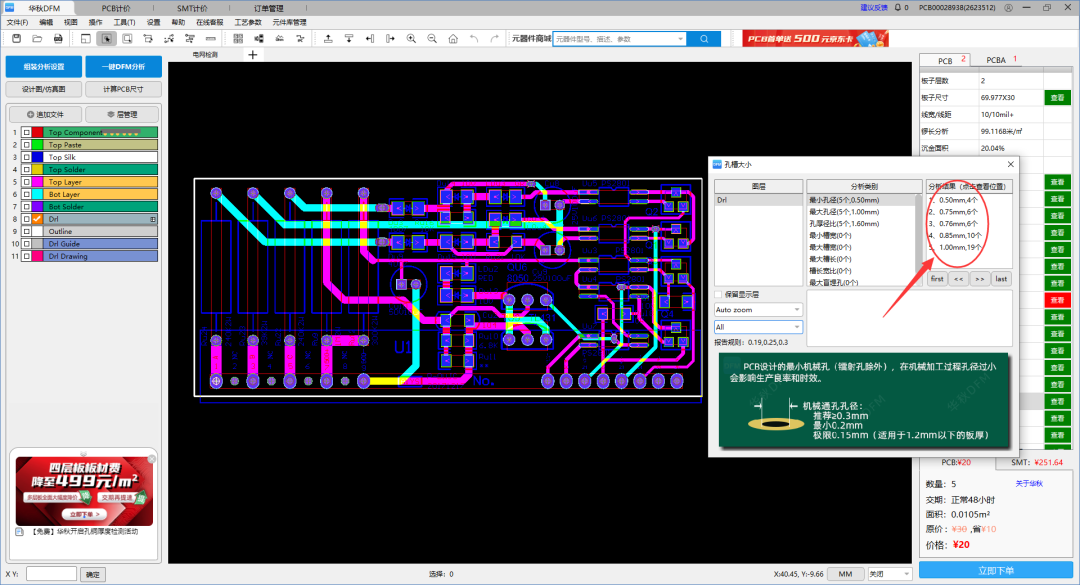

华秋DFM检测设计文件,可避免无定位孔影响生产制造的问题,在制造前分析孔径大小,判断是否可以作为生产制造时定位使用,提前预防无定位孔的问题发生。

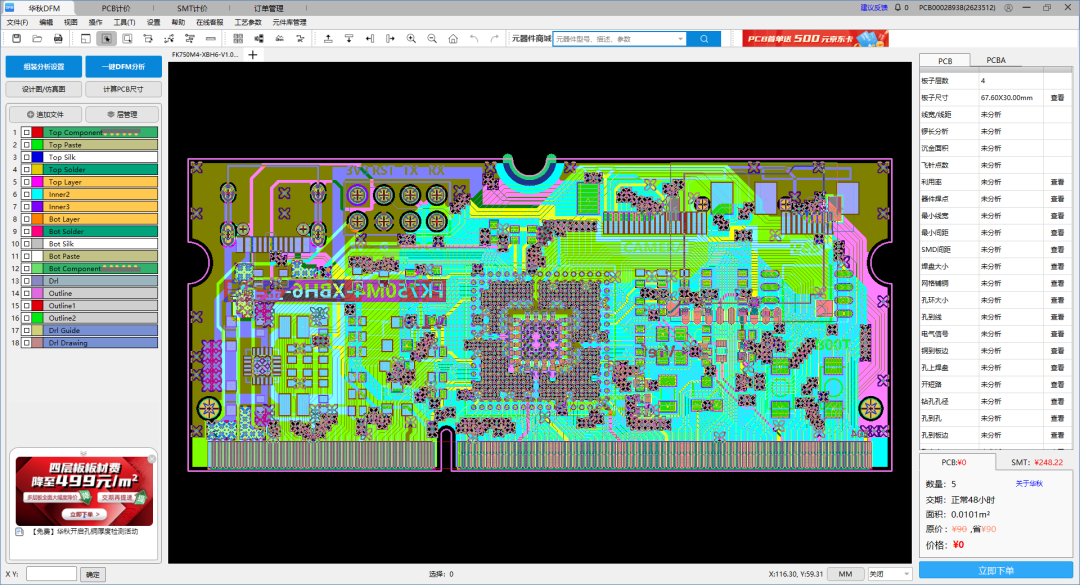

近日,华秋DFM推出了新版本,可实现制造与设计过程同步,模拟选定的PCB产品从设计、制造到组装的整个生产流程,华秋DFM使BOM表整理、元器件匹配、裸板分析及组装分析四个模块相互联系,共同协作来完成一个完整的DFM分析。

-

DDR内存条治具你了解多少?2023-06-15 10412

-

PCB设计DFM可制造性设计.zip2022-12-30 652

-

【设计干货】 PCB测试四大方式你都了解吗?内含治具的DFM(可制造性)设计!2022-11-17 2902

-

PCB测试四大方式你都了解吗?内含治具的DFM(可制造性)设计!2022-11-11 12449

-

华秋干货铺 | PCB测试四大方式你都了解吗?内含治具的DFM(可制造性)设计!2022-11-10 1409

-

推荐一款免费的PCB可制造性DFM分析软件2022-08-19 81298

-

想和你聊聊:DFM设计规范(可制造性设计规范)2020-05-29 15457

-

PCB设计DFM可制造性设计2020-04-24 6863

-

如何选择制作PCB测试治具材料2018-11-26 2697

-

功能测试治具|四面入针夹具治具|气动功能测试治具2012-03-10 3521

-

PCB可制造性设计分析(DFM系统)2010-06-21 2412

全部0条评论

快来发表一下你的评论吧 !