触觉压力传感技术对电池膨胀进行实时监测

MEMS/传感技术

描述

电池膨胀变化是锂电池热失控前的重要物理表征之一。通过对模组内的压力检测,获得膨胀压力变化数据,并以此建立基于压力变化的早期预警算法,显得尤为重要。

为解决用户的补能焦虑,车企和电池厂商正推动充电倍率从1C-2C向4C-6C升级,对应的SOC 30%-80%充电时长从15min-30min缩减至5min-8min,电动汽车正在走向超级快充时代。

11月1日,搭载宁德时代CTP 3.0麒麟电池的全球量产首发车型,纯电MPV极氪009正式上市。

此次装机的麒麟电池,采用高镍三元材料+硅基负极的组合,系统能量密度达255Wh/kg,支持4C倍率快充。

其他动力电池企业去年至今陆续推出的代表快充产品包括:

中创新航“800V高压平台快充铁锂/三元电池”:已装机小鹏G9车型,其三元版电池能量密度达到250Wh/kg,续航里程未来可突破1000km。

蜂巢能源“蜂速4C快充电芯”:最新一代产品容量165Ah,能量密度大于260Wh/kg,支持 800V平台,预计2023年量产。

孚能科技“SPS解决方案”:支持 800V平台和4C 快充,充电 10 分钟续航400 公里。

欣旺达“超级快充电池SFC480”:充电功率高达480kW,同样实现充电10分钟续航超400公里。

巨湾技研“XFC 6C超充电池”:8分钟充电0-80% SOC,5分钟充电30%-80% SOC,已装机广汽埃安V PLUS 70车型。

可以看出,在头部电池企业的带动下,快充电池有望在2023年启动密集装车配套。

然而,在消费者的续航、补能焦虑被逐步化解的同时,安全焦虑仍然是绕不过去的“难关”。由于高能量密度与安全性之间此高彼低的“跷跷板”关系,性能升级后的新一代电池为安全保障带来的压力也越来越大。

电动汽车要实现超级快充,需要从电压和电流两个方向进行提升。400kW级快充,对应的充电电压需要升至800V,峰值电流500A+;小鹏汽车G9的480kW超充,在800V架构下,峰值电流更是达到了670A。

大电流让电池内的锂离子用尽可能快的速度从正极脱出,嵌到负极的层状结构中。快速充电给电池负极带来了很大挑战,如果负极来不及消化,那么锂离子将会在负极沉积析出,与电解液发生副反应。

快充过程中,电池内部短时间内大量升温,将加剧上述副反应,导致电池内压加大。压力达到一定程度,电池开始膨胀,如膨胀力度超过外壳和泄压阀(保护阀)的承受强度,就会发生漏液、起火,甚至爆炸。

可以发现,上述过程中,电池膨胀变化是锂电池热失控,甚至爆炸前的重要物理表征之一。

而当下大热的硅基负极与高镍材料,都会加剧锂电池的膨胀(硅材料体积膨胀率超300%,远远高于碳材料)。

对电池膨胀进行实时监测

目前,锂电池热失控的预警方向主要集中于温度探测与气体探测。然而,往往在发生冒烟之前,锂电池就会产生明显的膨胀形变。

由于单体锂电池膨胀会在锂电池组内部造成极大的压力变化,因此通过对模组内的压力检测,获得膨胀压力变化数据,并以此建立基于压力变化的早期预警算法,便显得尤为重要。

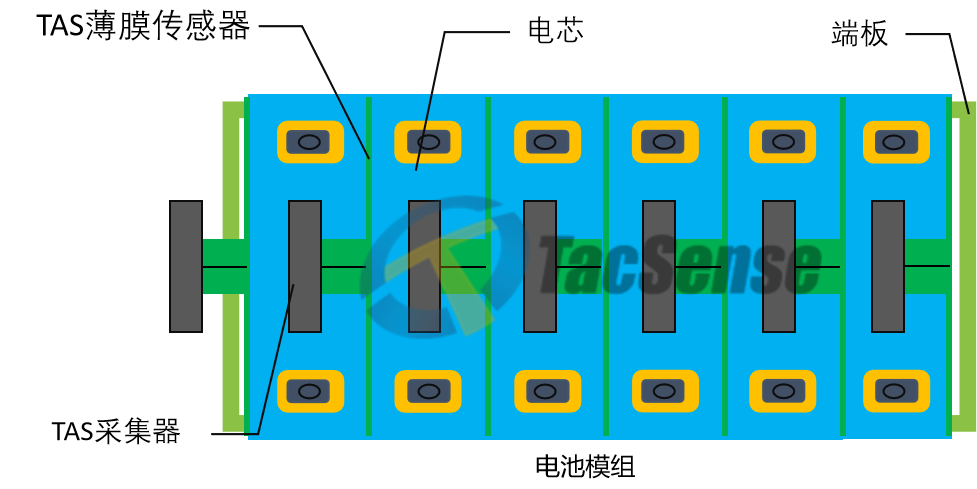

高工锂电获悉,钛深科技(TacSense)独家研发生产的压力分布测量系统,将压力传感器植入电池模组内部,通过BMS获得实时的内部压力数据,可有效判断电池的老化程度及推断内部析锂状态,在产生安全风险之前及时进行预警。

压力分布测量系统由压力薄膜感测片、压力采集主机和采样系统软件三部分构成,具备以下特点:

超薄、柔性、可弯折的压力薄膜感测片,单片最高16384个感测点,精准测量接触面的压力分布状况;

接触压力以2D或3D彩色压力分布云图的方式显示;

压力分布数据实时进行自动统计,可导出进行二次数据分析或开发。

两家不同电池企业三元电芯的实时压力变化图像

由于采用的是超薄膜柔性感测片,其可以加载的位置,以及与BMS芯片的走线连接方式非常灵活,相比于以往受体积所限的压力检测仪器,具备强大的可集成性与兼容性,可以对电芯与模组端板之间实现全方位、分布式、无死角的压力监测。

对于电池局部析锂出现锂枝晶的情况,阵列分布式膨胀力检测可以实现“定点诊断”、“对症下药”,精准识别和分析析锂问题。

在快充场景下,压力分布测量系统可根据膨胀力变化实时调节充电电流,提高充电效率的同时保障电池安全、延长电池寿命。

钛深科技的思路是做电池的“触觉表皮”,完善锂电池的“五感器官”,推进电池包智能化。

实验室-产线-装机全链条应用场景

仅从热失控检测来概括钛深科技压力分布测量系统的功能是远远不够的。作为一家专注研究力学传感的企业,钛深科技的目标是将力维度监测嵌入电芯研发、生产、装车、梯次利用的全场景。

研发仿真

膨胀力演变曲线,可以与温度分布、离子浓度分布、电流电压趋势一同作为仿真数据报告的重要组成部分,对正负极、电解液、隔膜等关键材料的配方形成有效反馈。

结构方面,根据模组模型内部的应力分布数据,可判断模组强度是否符合要求。尤其对于刀片电池CTP/CTC等新一代集成设计,难以进行常规的物理限制或预留膨胀间隙处理,更需要在前期完成力维度的精准仿真。

单体电芯膨胀力测试

电池产线

化成工序中,如流程错误/处理不当,会导致太多水分和杂质进入电芯。使用压力分布测量系统,不仅能帮助检测端剔除不合格电池,还能够将压力分布数据实时反馈给化成压力机台,提升产线点检效率、调机效率、产品良率。

化成工序检测

其六通道化成测试系统方案可以实现:

同时检测化成设备前、中、后段共6个位置的压力分布及压力数据;

分区式传感器设计,单张压力薄膜感测片同时检测多达20个电芯;

抓取并统计电池四角及四边压力实现自动判定,一键生成化成设备压力分布测试报告。

此外,对于热压贴合设备,压力分布测量系统可以替代传统压敏纸,实时检测热压头的压力分布情况,量化判定受压压力均匀度。

对于辊压设备,压力分布测量系统可以实时测出轧辊的平行度、同轴度、圆柱度异常,并可以帮助进行轧辊两端的缝隙调节测试。

总体而言,目前通过电压、电流、温度三个数据维度去监控动力电池从研发到装机的安全和健康状态远远不够。不从力维度深入了解电池变化机制,无法推进下一代高能量密度电池的产业化进程。

钛深科技的压力分布测量系统,已经覆盖了电池仿真研发,及电芯卷绕/化成、模组pack等工序检测环节,并可满足装机后长期循环充放电实时监测的场景需求。

未来,钛深科技还将进一步延伸向电池后市场,实现动力电池的残值评估,全方位改变电池研发、制造、运营的整体图景。

100%自主知识产权解决“卡脖子”

此前,市场上的压力检测核心技术,尤其是压力传感器几乎均来自国外公司,钛深科技的压力分布测量系统,则实现了从元器件到软件算法100%自主知识产权的国产化替代。

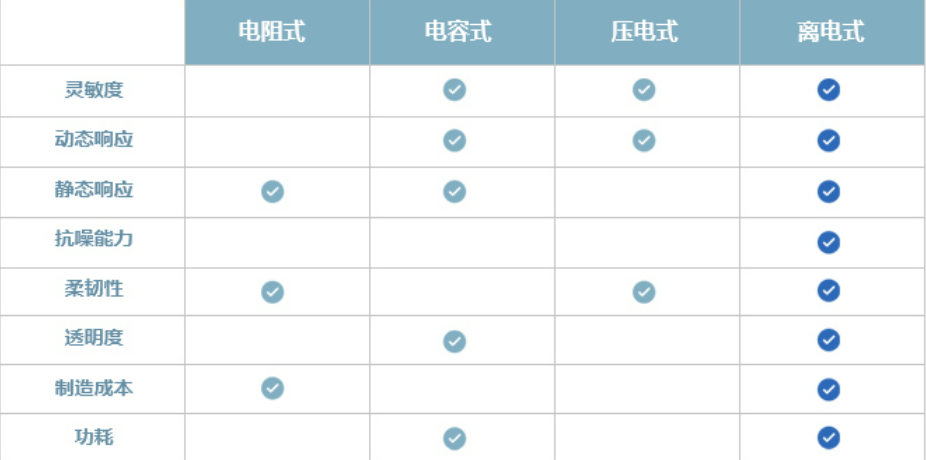

其核心壁垒“超薄膜柔性感测片”黑科技源自于钛深科技首席科学家在美国任教时所提出的,不同于现有电阻式、电容式和压电式的,第四代传感机理-界面离电触觉传感技术。

然而,在新能源产业这条赛道上,丧失先机的美国并没有足够优良的、可供新一代锂电池技术成长的土壤。中国动力电池过去10多年在研发领域所积累的knowhow和经验,所能给到的验证环境及强大支撑,是国外不可能具备的。

另一方面,触觉传感技术是相关部门点名的29项核心“卡脖子”技术之一,迫切需要引进先进人才进行突破。

多方面因素交汇下,创始团队认为国内才是加速离电触觉传感技术产业化落地的最好环境。回国后,钛深科技深度参与国内电芯厂商、整车厂、测试机构等全产业链的力维度监测应用场景,于产测数据端积累了丰富的经验。

其正式推出的全球首代第四代柔性离电触觉传感技术(FITS)信噪比高达4000:1,相比传统压感技术提高1-2个数量级;受益于简洁的结构设计及独家材料优势,传感器相比国外竞品成本降低最多达90%;并更贴近本土的电池使用场景。

钛深科技向高工锂电分享到,团队的目标是做中国自主知识产权的压力监测工具,让其成为新一代动力电池行业基础设施,打通电池全生命周期,赋能产业链各个环节,最终可以影响全球,从而使电池监测系统和动力电池一样,成为中国领跑国际新能源赛道的一张名片。

编辑:黄飞

-

锅炉在线膨胀监测系统:技术创新与应用实践2025-11-04 197

-

柔性触觉传感器的主要技术路线2025-09-19 1465

-

焊点压力实时监测装置的研发与应用2025-01-16 564

-

焊点压力实时监测系统研究与应用进展2025-01-03 688

-

焊点压力实时监测系统研发进展2025-01-02 646

-

触觉压力传感器压力测量方式 两个测量电气的基本特性2022-10-14 2254

-

MEMS压力传感器实时监测汽车胎压,为安全保驾护航2022-04-26 8287

-

SM3041中等压力/全数字MEMS传感器让工业废气监测设备更智能2020-07-07 1810

-

借助传感器实时监测城市安全2020-04-11 3164

-

智能无线压力终端的优势在哪里?2018-10-12 2281

-

信立科技与爱能森达成管道压力无线监测合作项目2016-04-12 2245

-

我国自主研制基于光纤传感技术的智能油井监测系统2013-06-17 3525

-

[分享][下载]美国PPS触觉传感器有限公司2009-12-16 4109

全部0条评论

快来发表一下你的评论吧 !