功率半导体在电动汽车充电中的作用

汽车电子

描述

纵观当前市场,目前应用第三代半导体的大功率液冷充电桩可以做到最大功率600kW,480kW的大功率充电桩已经在普及阶段。理论上1000公里续航电池10%—80%充电时间可以压缩到10分钟左右。

里程焦虑,电车车主的“心头大患”,但它往往与电池容量无关。

传统汽车没油了可以在5分钟之内加满油箱悠闲上路,而电动汽车往往要占据充电桩半小时左右才可以完成临时补能。这也直接导致高速充电桩轮转率低,在服务区“抢”充电桩成了每个长途电车车主的必备技能。

提升充电速率成为各大车企的重要任务,而影响充电速率最大的因素——功率半导体成为首要攻关对象。本文将带你了解功率半导体的工作原理以及发展情况,不过在了解功率半导体之前,我们先要知道为什么电动汽车充电那么慢。

为什么电动汽车充电慢?

电池的充电过程,其实是电池内部的一系列的氧化/还原反应。目前电动汽车通常搭载锂离子电池、钠离子电池等,其结构包含正负极材料、隔膜以及电解液等。电流本质上就是电子的定向移动产生的,而电流的大小则与电子的数量与移动的快慢息息相关,我们可以调整电解液的离子浓度来控制电子数量,电子移动速度就成了充电速度的关键。

理论上我们可以无限增大外部电压或电流在加速电子在电池中的移动。然而电池中的金属阳离子扩散受到物理条件的限制,若电子移动过快,超过阳离子扩散速度,在正负极旁边就会生成其他副产物,这会极大的影响电池寿命,当杂质沉积到一定量也会导致电池短路,增加电池过热起火的风险。

在电池限制了充电速度的天花板后,外部的充电桩就成了限制了充电速率的关键。

理论上,充电桩的功率越大,汽车充电时间就越短。充电桩有交流充电桩与直流充电桩两种。

目前交流充电桩普适性较强,可以安装在普通家庭的地库环境中,它使用家庭220V用电,不过其充电速度较慢,通常被称为“低压慢充”。慢的主要原因是车载OBC将交流电转换成直流电的功率较低。

与之相对的是“高压快充”,它通常指的是直流充电桩,可以接在380V或以上电压的专用电网上,且可以通过充电桩内置AC/DC转换器将交流转换成直流,直接对车载电池进行充电,由于转换器置于车外,所以也有了更大的空间布置散热系统,转化器的功率也能设计的更大。

可以看到,影响充电速度的关键在于AC/DC转换器的功率大小,而其核心电就是功率半导体。

功率半导体

汽车充电的核心

其实我们可以举个例子来说明功率半导体的作用。

当我们试图从一个直径较大的自来水管中取出连续不断且较小的水流时,可以采用两种策略:一种是采用转接阀门,将阀门开启在流量较小的位置,这就是晶体管的线性电源工作原理,不过线性电源会让调节晶体管上承受着较大的压力(具体表现是热能耗散);另一种方法则是让大水管的水流流入到一个较大的“水桶”里,再用小水管接到这个桶里取水,我们只需要断断续续的打开大水管上的阀门就能保证桶内的水既不会干涸也不会溢出,这就是MOSFET与IGBT等可以快速开关的功率半导体的工作原理,由于晶体管不会处于常开状态,其损耗相对较小,发热较低,可靠性更高。

功率半导体器件又称为电力电子器件,主要用于电力设备的电能变换和控制电路方面大功率的电子器件,包括MOSFET(金属氧化物半导体场效晶体管)、IGBT(绝缘栅双极型晶体管)、BJT(全程双极性结型晶体管,也就是三极管)、晶闸管、GTO(可关断晶闸管)等种类,目前应用最广泛的就是MOSFET、IGBT与BJT等采用开关模式电源器件。

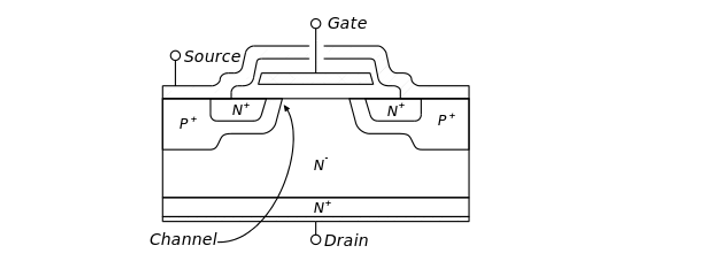

先来说说MOSFET。功率MOSFET与传统侧向MOSFET不同的是,它的结构是垂直的。在平面结构中,电流和额定击穿电压与通道大小(长与宽)相关,而垂直结构中,这两个参数就与参杂厚度相关,因此垂直结构可以更好的利用晶片面积。

一种垂直扩散MOSFET

图源:维基百科

和其他功率半导体(BJT、GTO等)比较,功率MOSFET的优点是其切换速度快,在低电压下的效率高,在大部分的电源供应器、DC/DC转换器、低电压电机控制器以及许多其他应用。

不过功率MOSFET的切换速度仍有限制,就是MOSFET中的内部电容。在MOSFET切换时,内部电容需要进行充放电,而外部驱动电路会限制电容充放电速度,因此速度较慢,驱动电路也会直接影响MOSFET的切换速度。不过MOSFET的极限也仅能承受200V左右电压,在电动汽车充电速度焦虑的今天不够用。而耐高压的IGBT显然更适合作为目前市场上充电器或者充电桩的选择。

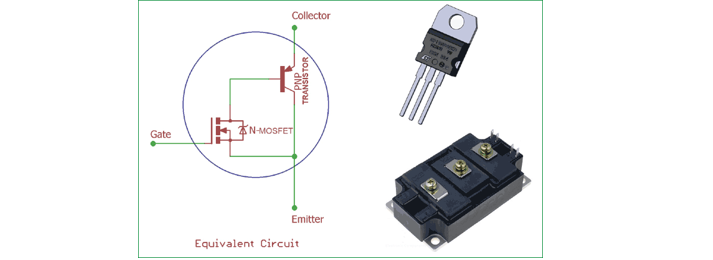

IGBT是由BJT和MOSFET组成的复合全控型电压驱动式功率半导体器件, 兼有MOSFET的高输入阻抗和BJT的低导通压降两方面的优点。BJT饱和压降低,载流密度大,但驱动电流较大;MOSFET驱动功率很小,开关速度快,但导通压降大,载流密度小。因此,新能源汽车的的电动机驱动模块与AC/DC模块普遍使用了IGBT元件。

IGBT 图源:互联网

IGBT约占电机驱动系统成本的一半,而电机驱动系统占整车成本的15—20%,也就是说IGBT占整车成本的7—10%,是电动汽车除电池之外成本第二高的元件,也决定了整车的能源效率。

综上,目前IGBT模块成为新能源汽车领域功率半导体主流选择。

在这里要提一点,功率半导体其实有功率半导体器件与功率IC两部分,设计充电与功率转换的功率半导体器件,也就是IGBT、功率MOSFET等,而控制汽车变频充电,比如快充到90%电量就停止的器件则是功率IC,不过功率IC就属于模拟芯片的范畴了。

电车充电

有可能和加油一样快吗?

其实电动汽车充电速率这些年一直在稳步提升。目前第三代半导体加持下的充电桩讨论热度较高,电车充电速度也从之前的“整晚充电”变成了现在的“几小时充电”。第三代半导体其实就是应用新材料的半导体,不过功率半导体从硅基变为其他材料之前,已经经过了一段长时间发展,这里简单聊一下它的发展历程。

1957年,美国通用电气公司发明了世界上第一个晶闸管,标志着电力电子技术的诞生。但是由于第一代电力电子器件通过其门极只能控制其导通,不能控制其关断,所以只能是半控型器件。70年代后期,以GTO、BJT、MOSFET为代表的全控型器件迅速发展,工作频率达到兆赫级,标志着第二代电力电子器件诞生。80年代后期,集合了MOSFET与BJT优点的IGBT诞生,功率半导体模块的发展向大功率、高频化、高效率更进一步。而以上所有功率半导体的发展都是基于Si为基础发展的,这些以Si、Ge为衬底的半导体器件统称为第一代半导体。

20世纪90年代末期,随着移动通信技术的进步与消费需求飞涨,传统硅基功率半导体逐渐逼近其理论极限值,以GaAs(砷化镓)、InP(磷化铟)为代表的第二代半导体开始崭露头角。相比于第一代半导体,第二代半导体具有高频、抗辐射、耐高温的特性。

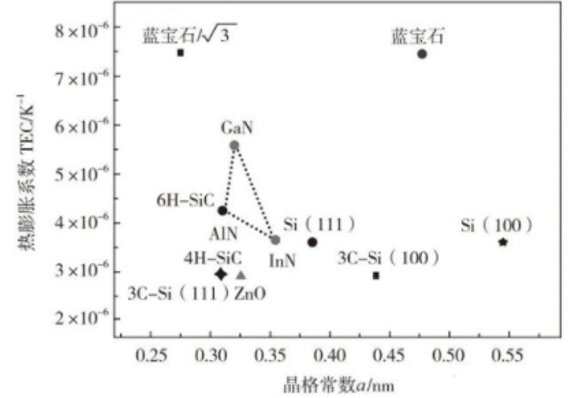

目前火热的第三代半导体其实并不算是第二代半导体的升级版,而是应用在不同领域。第三代半导体同样起步于90年代,以GaN(氮化镓)、SiC(碳化硅)、ZnO(氧化锌)、金刚石为四大代表,是5G时代的主要材料。其中GaN、SiC主要应用在手机充电、电动汽车、消费电子以及其他变频输出领域。

前文提到过,开关电源相比线性电源,发热较低,损耗较小,然而它也并不是完全没有损耗的。以IGBT、功率MOSFET为代表的开关模式电源,其功率损耗主要发生在“切换”的过程中。德州仪器发言人曾表示:“GaN具有低得多的输入和输出电容以及显著降低功耗的零反向恢复电荷。市场上要求更高效率和功率密度的应用正以极快的速度向GaN产品过渡。”他还表示:“GaN提供了更低导通电阻,更低的门极电容与单位输出电容,更低的栅极驱动损耗,这些都能帮助设计人员进一步提高器件的开关频率,并缩小尺寸。”其他专家也提出SiC和GaN的带隙较宽,都可提供更高的电场和更高的导热性。SiC器件更适合电动汽车基础设施中的车载充电器和牵引逆变器。

衬底材料的晶格失配和热失配关系示意图

图源:维科网

简单来讲,和前两代半导体材料相比,第三代半导体更宽的禁带宽度允许材料在更高的温度、更强的电压与更快的开关频率下运行。

纵观当前市场,目前应用第三代半导体的大功率液冷充电桩可以做到最大功率600kW,480kW的大功率充电桩已经在普及阶段。理论上1000公里续航电池10%—80%充电时间可以压缩到10分钟左右。这其中离不开功率半导体不断的迭代与革新。从目前的发展势头看,电车充电速度追上加油速度,不再是镜花水月。

审核编辑:刘清

-

充电机电动汽车的发展趋势2010-06-04 3746

-

国产电动汽车充电技术实现新突破2016-09-22 3494

-

电动汽车电池断开系统2018-10-30 2990

-

电动汽车快速充电怎么改善2019-03-11 3323

-

混合电动汽车和电动汽车的功能电子化方案2019-07-23 2953

-

安森美半导体怎么推动电动汽车充电桩市场发展?2019-08-06 4338

-

电动汽车交流充电桩怎么设计?2020-04-20 3647

-

汽车无线充电技术离不开半导体的“功劳”2020-06-17 4355

-

电动汽车传导充电系统的充电模式2021-12-27 2431

-

物联网技术在电动汽车电控系统中的作用2022-05-13 3184

-

消除有关电动汽车充电的11个误解2022-11-03 1483

-

如何设计高效、强大、快速的电动汽车充电站2022-11-09 1038

-

快速为电动汽车充电的方法2022-11-11 1201

-

电动汽车的充电站介绍2022-11-14 1380

-

储能电柜在电动汽车充电中的应用2024-12-04 2038

全部0条评论

快来发表一下你的评论吧 !