氩弧焊技术怎样不夹钨?

描述

氩弧焊技术是在普通电弧焊的原理的基础上,利用氩气对金属焊材的保护,通过高电流使焊材在被焊基材上融化成液态形成熔池,使被焊金属和焊材达到冶金结合的一种焊接技术,由于在高温熔融焊接中不断送上氩气,使焊材不能和空气中的氧气接触,从而防止了焊材的氧化,因此可以焊接不锈钢、铁类五金金属。

今天为大家科普一下氩弧焊

▼

怎样不夹钨

什么叫焊接夹钨

在采用钨极氩弧焊打底+手工电弧焊或者钨极氩弧焊时,钨极崩落的碎屑留在焊缝内侧形成的高密度夹杂物称夹钨。焊接镍铁合金时,则其与钨形成合金,使X射线探伤很难发现。

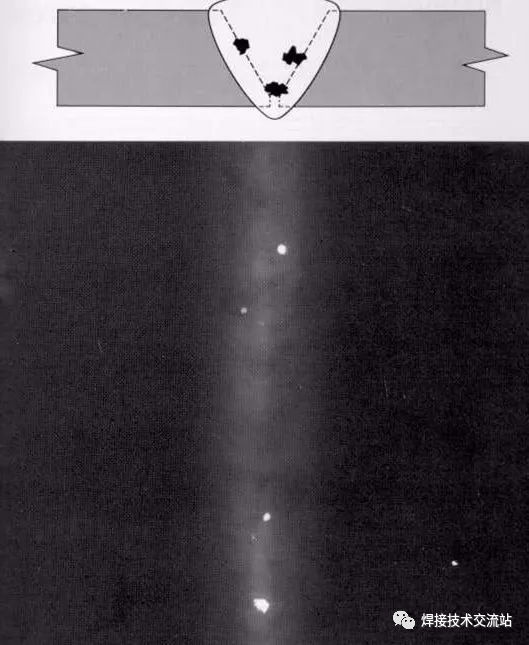

夹钨在焊缝照相底片上的影像上图所示:由于夹钨几何形状不规则,尖角、棱角对焊缝有割裂作用,易造成应力集中,是产生裂纹的根源之一,因此,夹钨是一种比较严重的缺陷。

影响焊缝产生夹钨缺陷的因素

TIG焊夹钨缺陷的产生原因,根据笔者实际焊接经验总结和经过焊接试验的数据统计,导致焊缝产生夹钨的原因有以下几方面:

★工艺因素的影响一般认为,焊接电流、保护气体、钨极伸出长度等工艺因素对TIG焊夹钨缺陷的产生有一定的影响。

★焊接电流超过了钨极的承载能力,导致钨极过热烧损,钨粒崩落熔池。

★钨极伸出长度过长,导致钨极过热,钨极熔化或氧化,进入熔池,形成夹钨。

★保护不良,导致钨极氧化。一般是因为保护气体选择不当,保护气体流量选择错误以及外界因素干扰(室外气流等)导致夹钨缺陷产生。

★直流TIG焊时极性选择不当(直流反极性)或采用交流电源焊接,也会大大增加夹钨的几率。

操作因素的影响

手工焊接过程中,由于操作者施焊操作不慎,也会导致夹钨缺陷的产生。根据TIG焊的操作经验,焊接操作方面导致夹钨缺陷产生的因素主要有:

★钨极与熔池或焊丝接触。一般是由于操作手法不熟练或电极夹夹持电极不牢使钨极滑落与熔池接触;在TIG焊接触引弧时,也易将钨颗粒带入熔池。

★熔池飞溅造成对钨极的污染。焊件清理不良,铁锈、污物等导致飞溅增大,飞溅金属与钨接触后落入熔池。

★TIG焊接触引弧时,钨极直接与焊件接触,易产生夹钨。

钨极材料对夹钨缺陷的影响

★钨极材料的影响

钍钨电极:传统电极,有着优越的焊接性能,在焊接过程中不断弧、不散弧、不飘逸、不飞溅、电弧稳定、耐高温,钨极头不易变圆,使用寿命较长。

铈钨电极:在低电流条件下有着优良的起弧性能,维弧电流较少。镧钨电极:交流、直流条件下均可使用,耐用电流高而烧损率最小。

锆钨电极:在交流条件下,焊接性良好,尤其在高负载电流的情况下,锆钨电极表现的优越性能,是其他电极不可替代的。

钇钨电极:弧束细长,压缩程度大,在中、大电流其熔深最大。主要应用于军事工业和航空航天工业。

纯钨电极:不添加任何稀土氧化物,电子发射能力最小,只适合于交流大负荷条件下的焊接。由于在焊接时冷热温差交替出现,钨极端部角度小,很容易产生应力集中,导致钨极尖端应力断裂,钨极掉入熔池中形成夹钨。如果钨极表面粗糙,焊接时,高温产生的氧化物在向尖端移动中在局部堆积,导致局部氧化物聚集,易产生崩裂现象,导致夹钨产生。

★钨极锥度的影响钨极的圆锥角大时,不易出现夹钨。

★钨极端部形式的影响端部为尖角时较端部位圆角时更为易于产生夹钨缺陷。

★钨极质量钨极如果质量问题出现开裂或产生裂纹,也会在焊接过程中使钨崩落至焊接熔池导致裂纹产生。

控制焊缝夹钨缺陷的措施

★严格根据钨极的种类、直径选择所使用的焊接电流。铈钨极是低电流焊接环境下的较好选择,保证具有良好的引弧性能。镧钨极适用于较大焊接电流(I>100A)以及交流电源焊接时选用。镧钨极在温差大的情况下不易出现爆裂。

★严格控制惰性保护气体的纯度(≥99.9%)。

★焊接时应控制钨极伸出长度,对接焊时钨极伸出长度一般保持在5~6 mm;焊接角焊缝时钨极伸出长度最好为7~8mm。

★直流TIG焊选择直流正接极性。

★选择合理的气体流量数值;在室外风大场所焊接应采用挡风板。

★焊接时尽可能采用短弧焊接,增强保护效果。

★使用专用的打磨设备打磨钨极;小电流焊接时钨极打磨出小的夹角和尖角;大电流焊接时打磨出适当大的夹角,端部打磨成大角度、圆角。

★强化焊工操作基本功,焊接时,严格控制钨极与工件间距离,以免与工件接触导致夹钨。

审核编辑 :李倩

-

现场氩弧焊机的干扰问题如何处理?2023-09-19 7788

-

氩弧焊对身体有什么危害_氩弧焊用什么气体2021-03-03 15310

-

氩弧焊的工作原理_氩弧焊的优点和缺点2020-08-26 23022

-

arduino受氩弧焊严重干扰2020-08-11 2815

-

钨极氩弧焊的工艺参数_钨极氩弧焊的特点2019-11-15 18021

-

氩弧焊机的种类2019-07-08 24300

-

冷焊机与氩弧焊机区别2019-07-04 41307

-

氩弧焊焊接工艺参数2019-07-03 32890

-

一文看懂WS500氩弧焊机原理图2018-03-31 61341

-

钨极氩弧焊原理、工艺、产品介绍2017-11-02 1692

-

手工钨极氩弧焊知识讲座2011-06-18 1938

-

WSM系列逆变式直流脉冲钨极氩弧焊机图纸2011-02-11 7341

-

如何/怎样显示隐藏文件或文件夹2009-08-03 2105

全部0条评论

快来发表一下你的评论吧 !