泵控伺服压力机的改造方案实现大大减少设备能耗

电子说

描述

采用交流伺服电机+定量泵组成可控液压源,形成一种新的泵控伺服液压系统。这种系统不仅可以提高系统工作性能,简化系统结构,而且可实现高效的容积调速,减少甚至完全消除待机、保压时的能量消耗,从而大大减少设备的能耗。

本文以自重式下行普通通用液压机液压系统为基础,提出了一种泵控伺服压力机的改造方案。泵控伺服压力机工作性能和自动化程度大大提高:可以实现主缸的变速、变负荷运动;压边缸变负荷浮动压边;能耗大幅度减少,减少了油箱体积和冷却水用量。

1、普通液压机

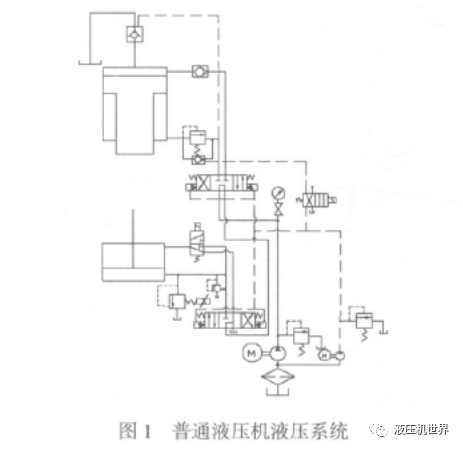

普通液压机是一种四柱式液压机,最高油压为31.5MPa,额定工作负荷为1600 kN。根据工艺要求,主缸的工作循环为:快速下行--慢速加工--保压延迟--快速返回--原位停止。副缸为:向上顶出--向下退回--原位停止。下缸并可实现浮动压边,以满足板料拉深工艺的需要。液压系统原理图如图1所示:是一个双泵多执行元件组成的开式液压系统,主泵和辅助泵均为普通型液压泵。

机器液压系统特点:优点是小泵为控制油路供油,大泵为主油路供油,以确保控制的可靠性;利用主缸自重快速下降通过充液阀使主缸快速充液,减少对主泵的流量要求;主、副缸运动实现互锁,可实现浮动压边。但是,机器可控性差,不能实现压力和速度的自动实时控制,无法进行变速、变压力压制工作,难以实现工艺过程的优化;能耗高。尤其在保压、待机时,由于泵泄荷和溢流,造成较大的能量浪费。

2、交流伺服泵控伺服液压机方案

(1)改造思路

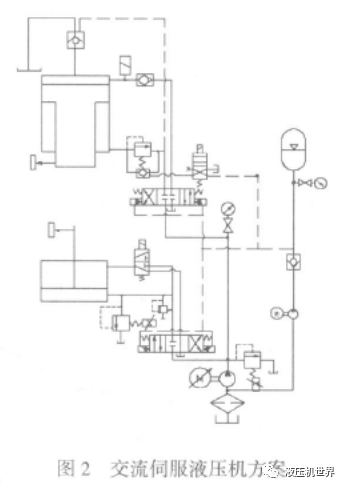

采用交流伺服电机取代普通感应电机,配以定量泵,组成泵控伺服油源,提高系统可控性;控制油路采用小泵加蓄能器及电接触式压力表,取消溢流阀,以实现小泵节能;在主、副活塞上分别安装位移传感器,并在主油路安装压力传感器,以检测位移、速度和压力;将主油路和副缸的溢流阀改为比例溢流阀,以实现主缸压力和浮动压边力的实时控制;原有的换向、充液等基本控制回路仍然保留,从而降低对油源的要求。

(2)泵控伺服液压机液压系统方案

根据普通液压机特点提出此交流伺服泵控式液压机方案,如图2所示。

(3)性能特点

泵控伺服、主油路采用容积调速、调压,减少能量损耗;较普通液压机性能提高:主缸、压边缸压力可实时控制,变负荷变压边力拉深,主缸速度可实时控制,变速压制,主缸位置可实现高精度控制,提高工作精度;充分利用伺服电机可频繁启动、可变速的特性,实现伺服控制和取消待机消耗。

根据此液压系统所具有的特点和优势,可按照加工工艺要求,调整压力和速度,减少不必要的能耗,例如快下供油、保压和装卸工件,由于电机停转,没有卸荷能耗损失,将大大节约能量。

3、能耗分析

(1)加工实例

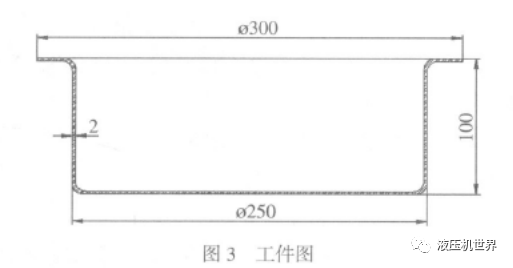

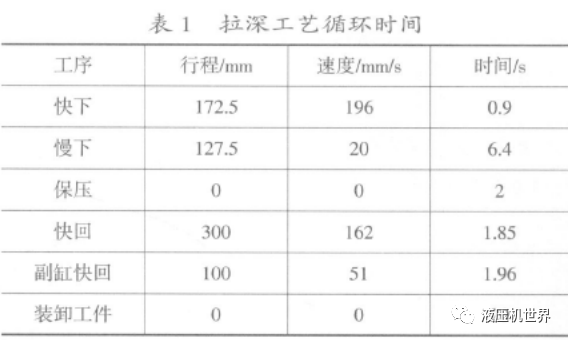

加工拉深件如图3所示,材料08钢。根据冲压工艺计算得所需压边力219.48kN,拉深力482.08KN。

则液压机主缸所需压力为701.56kN.拉深工艺参数见表1。

(2)液压机主要参数

机器技术参数

公称压力:主缸1600 kN,副缸1000kN。

主缸速度:快进400 mm/s,工进20 mm/s,快回400 mm/s。

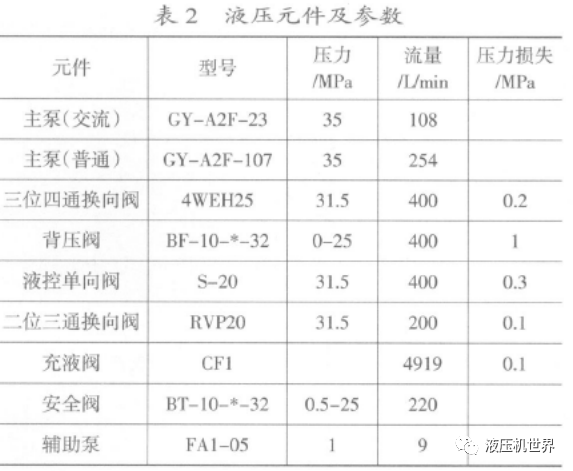

副缸快回:90 mm/s。主要液压元件和参数见表2。

(3)加工过程能耗分析

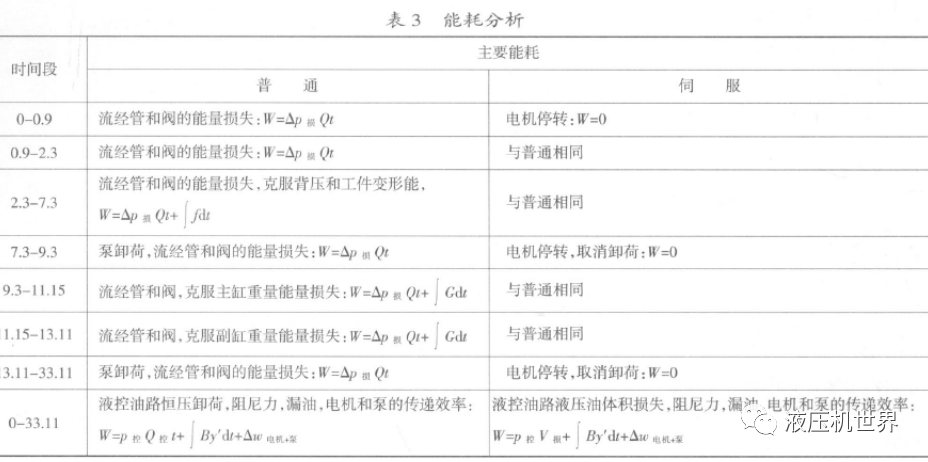

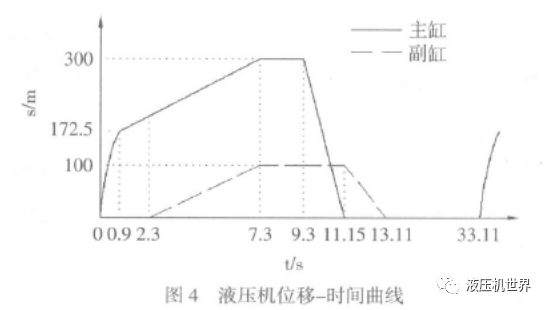

液压机加工过程位移-时间曲线如图4所示。加工过程能耗分析见表3。

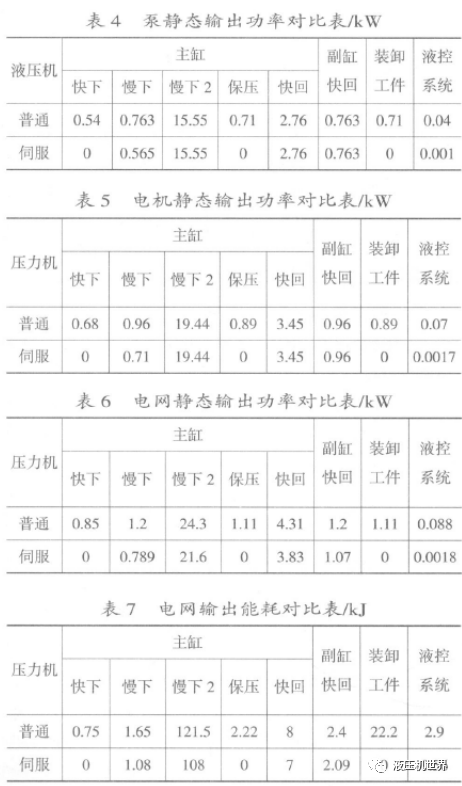

(4)功率损耗静态计算

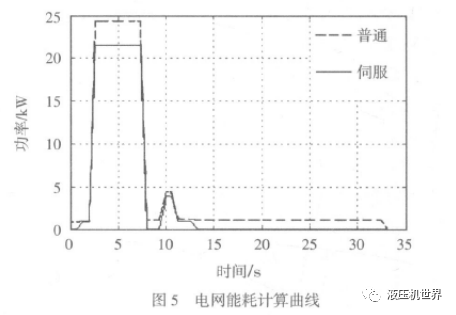

泵静态输出功率计算,结果见表4。电机静态输出功率计算(柱塞泵总效率约0.8,叶片泵总效率为0.6),结果见表5。电网静态输出功率计算(普通电机效率为0.8,交流伺服电机为0.9),结果见表6。电网输出能耗计算,见表7。

(5)静态工作效率比较

加工工件所需有用功:

W=FS=70.156kJ(F=701.56kN,S=0.1m)。普通液压机消耗总能量为:161.62kJ。泵控伺服液压机为:118.73kJ。普通压力机工作效率为:43.4%,交流伺服液压机工作效率为:59.1%。交流伺服液压机工作效率高于普通液压机15.7个百分点。

(6)电网输出能耗计算曲线(图5)

4、结论与讨论

(1)液压机采用交流伺服驱动技术可以提高液压机性能,实现速度、压力的实时控制。

(2)泵控伺服液压机有显著的节能效果,根据拉深实例分析,较普通液压机节约26.54%的能量,节约能量为为42.89kJ。交流伺服液压机工作效率高于普通液压机15.7个百分点,达到了59.1%。可见交流伺服泵控式液压机是一种高效节能型液压机。

(3)若将伺服液压机应用于拉深更为复杂的成形,节能效果更佳。

(4)采取措施,实现压边能量的回收,可以进一步节能。

审核编辑:郭婷

-

伺服压力机的结构、工作原理及使用方法2024-07-13 4700

-

伺服电机压力机如何实现保压2024-06-17 3081

-

伺服压力机和普通压力机区别是什么2024-06-14 2832

-

什么是伺服压力机 伺服压力机优势介绍2023-07-13 1678

-

伺服压力机的详细介绍2021-08-30 3438

-

如何选择伺服压力机2021-08-09 1188

-

伺服压力机与普通压力机的的区别是什么2021-07-15 3741

-

选购伺服压力机的注意事项2021-04-13 1338

-

关于伺服压力机的功能介绍2021-03-25 1939

-

基于STM32的伺服压力机控制系统设计2018-04-06 13808

全部0条评论

快来发表一下你的评论吧 !