谷底电流限流保护方案

电源/新能源

描述

为了滤除电流检测信号前沿尖峰,现在的峰值电流模式控制器都具有前沿消隐时间(Leading Edge Blanking LEB),这个设置会导致二个问题:

1、输出短路时,无法提供可靠的过流保护;

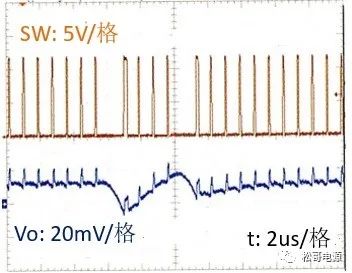

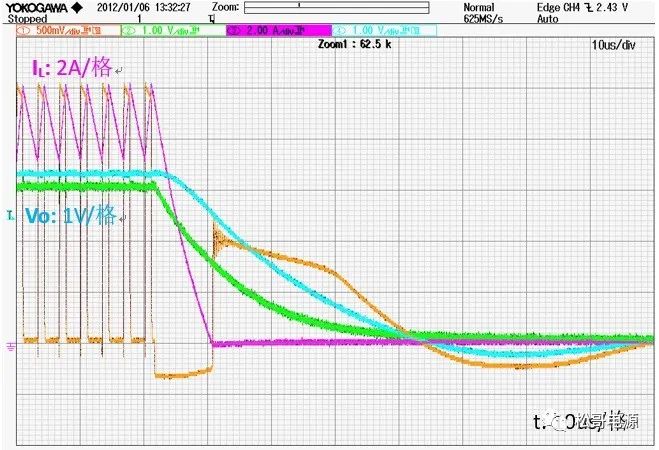

2、低占空比应用,如19V输入、1V输出,800kHz工作频率,导通时间小于LEB时间,系统无法正确调节,如图1所示;另外,在这种应用中,输出短路时,输出回路的阻抗和短路电流的乘积所得的电压值,很难降低到低于0.5VFB、更不用说0.2VFB,因此,输出短路的频率折返功能将无法起作用。

Is*Rout > 0.2*VFB

Is:短路电路;

Rout:输出回路电阻。

图1 过小导通时间系统无法正确调节

低占空比应用,BUCK变换器上管导通时间短,下管导通时间长,对于峰值电流模式,在非常短的上管导通时间内,无法及时检测到电流信号;但是,如果检测下管电流,就有足够时间准确的检测到电流信号。基于这种电流检测的控制方式,称为谷底电流PWM控制方式,以及COT固定导通时间控制方式。下面以COT控制方式为例,说明它的限流保护原理。

COT控制方式,就是检测下管电流,也就是输出电感锯齿波的谷底(点)电流。通常,在谷底电流点时刻,下管关断,经过短时的死区时间后,上管再开通。

谷底电流检测,可以检测下管功率MOSFET的导通压降,也就是使用下管的导通电阻RDS(ON),作为电流取样电阻。由于功率MOSFET的导通电阻随温度变化的范围大,为了获得正确的电流检测信号,系统内部必须具有温度补偿电路,这种电流取样方式成本低,效率高。

另一种方式就是下管串联外部的取样电阻,这种方式电流取样的精度高,也不需要温度补偿,但成本高,影响系统的效率。

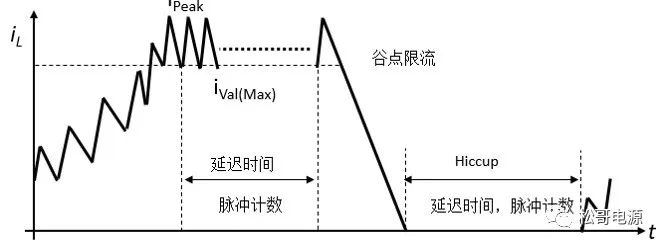

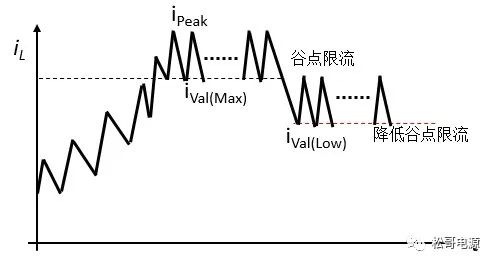

COT控制模式的BUCK变换器输出短路时,谷底电流会逐渐抬高,如果设定一个电流值,当谷底电流增加到高于这个电流值时,下管就不再关断,一直保持导通状态, 直到谷底电流降低到等于这个值时,才关断下管,如图2所示。

图2 谷底限流工作原理

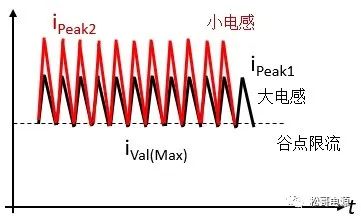

这种控制方式问题在于、不同的输出电感值,不同的输入电压,峰值电流不相同:

L*di/dt = Vin – Vo

输出电感越小、输入电压越大,峰值电流值就越大,电感平均电流也就越大,如图3所示。如果电感选择不合适,在一些应用条件下,电感可能会饱和,就会产生风险。同样的,系统不能一直工作在电流较大的限流状态,在确认进入谷底限流后,不同芯片会使用不同的保护工作模式。

图3 不同工作条件电感峰值电流和平均电流

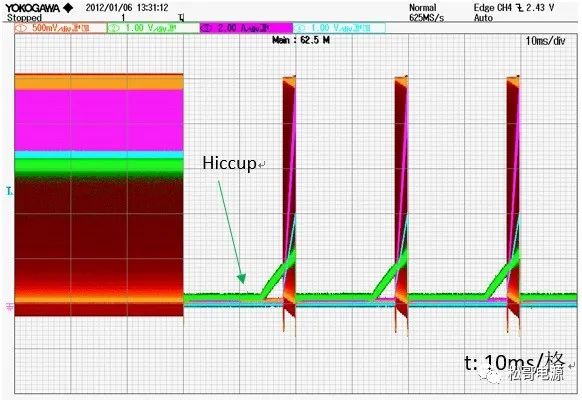

1、Hiccup打嗝工作模式

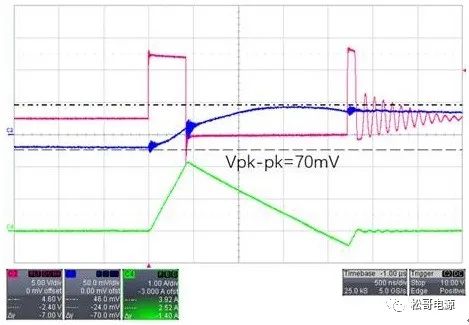

当进入谷底限流后,延时一段时间,然后系统再检测,如果输出仍然短路、还工作在谷底限流状态,系统就同时关闭上、下管的驱动信号,停止工作。然后,延时更长的一段时间,系统重新启动,如此反复,如图4、图5所示。如果系统检测到输出短路消除,就进入到正常工作。

延迟时间使用内部的时钟信号计数,计数器计满一定的个数如512、1024、2048、4096,…,设定相应的延迟时间。

图4 打嗝工作模式

图5 进入打嗝工作模式波形

2、降低谷底限流值

当进入谷底限流后,延时一段时间,然后系统再检测,如果输出仍然短路、还工作在谷底限流状态,系统就降低设定的谷底限流值,例如,降低到原来谷底限流值的1/2,从而降低输出电感的峰值电流和平均值电流,保证系统的安全,如图6所示。

图6 降低谷底限流值

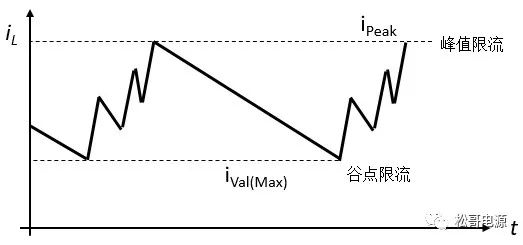

3、同时使用峰值限流和谷点限流

当系统工作条件如输入电压、输出电感发生变化的时候,输出电感的峰值电流、平均电流也随之发生改变,就产生了上面的应用问题。如果系统同时检测峰值电流和谷底电流,同时使用峰值限流和谷底限流,这样,不管什么工作条件,当输出短路时,输出电流相当于工作在恒定的平均电流,也就是恒流输出状态,如图7所示。由于电感的峰值电流和平均电流工作在合理设定的范围内,这样系统安全可靠;同时,瞬态输出短路或过载消除后,输出电压恢复的响应速度非常快。

图7 峰值限流和谷点限流的恒流模式

4、同步BUCK变换器下管的负向电流限流保护

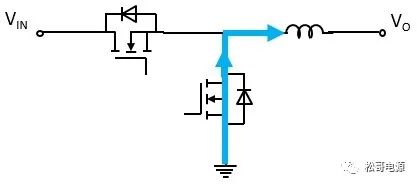

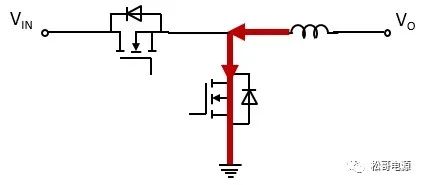

在同步BUCK变换器中,还有一个电流要进行限制保护,就是当系统输出从大负载切换到轻载或空载,如果下管导通的时间较长,当输出电感的电流过0后,下管还保持导通状态,那么,输出电压就会对输出电感反向激磁,形成负向电流,也就倒灌电流,如图8所示。下管的电流从原来的源极S流向漏极D,变为从漏极D流向源极S,如图9所示。当下管关断时,可能导致功率MOSFET产生雪崩发生损坏。

图8 下管负向电流限流

a) 下管正常工作电流方向

b) 下管反向电流方向

图9 下管电流工作方向

因此,在系统的内部,也要对下管的负向电流进行限流保护,当下管的负向电流达到一定值,就提前关闭下管。

审核编辑:汤梓红

-

ovp过压过流保护芯片,大电流限流,高压,选型大齐全2024-11-08 1889

-

限流负载开关应用中的电流限制和短路保护2024-09-24 494

-

你真的懂限流式保护器吗?声光报警 安装便利外 灭弧保护2024-09-23 1032

-

限流保护电路的基本原理2024-08-19 6142

-

如何判断限流断路器能保护到微断?能否从限流曲线判断?2024-02-05 1184

-

限流启动为什么高于额定电流启动2023-12-19 1978

-

限流灭弧保护-安科瑞电气防火限流式保护器2023-05-22 1692

-

USB限流IC,限流开关保护芯片2021-04-19 1351

-

USB限流开关保护芯片产品说明2021-03-17 1307

-

USB充电器解决方案及限流保护方案2018-07-05 2052

-

基于电机的电流保护方案2018-02-11 7802

-

限流保护电路2014-07-28 14180

-

MAX14626采用限流开关的电流回路保护器2012-04-18 3527

-

限流保护电路接法2006-04-16 11496

全部0条评论

快来发表一下你的评论吧 !