InAs/GaSb II类超晶格长波焦平面阵列台面ICP刻蚀技术研究

制造/封装

描述

基于GaSb材料,包括InAs、GaSb、AlSb等材料可以灵活地设计成各种新型材料和器件,尤其是InAs/GaSb超晶格具有独特的II型能带结构,可以在器件结构中很方便地加入势垒层,提高器件工作温度和减小暗电流,在制作高性能红外探测器方面具有很大的潜力。对于II类超晶格红外探测器,在器件制备过程中台面侧壁角度和表面粗糙度对器件的表面漏电流和噪声等有较大的影响,严重制约着器件的性能。随着InAs/GaSb II类超晶格红外焦平面阵列规模的增大,光敏元的尺寸和间距越来越小,所要求的线宽越来越小,精细度越来越高,对台面侧壁角度和表面粗糙度提出了更高的要求。然而,传统的光刻胶掩膜已经无法满足工艺要求,取而代之的是二氧化硅(SiO2)等掩膜材料,相对于光刻胶掩膜层,复合掩膜层与超晶格材料具有较高的选择比,采用复合掩膜层能够获得更好的台面角度以及更光滑的侧壁形貌。同时,对干法刻蚀工艺提出了更高的要求,良好的干法刻蚀工艺可以降低台面的侧向及底部钻蚀,从而提高阵列芯片上的占空比和器件的量子效率,降低光敏元间的串扰。

据麦姆斯咨询报道,近期,昆明物理研究所的研究人员在《红外技术》期刊上发表了题为“InAs/GaSb II类超晶格长波焦平面阵列台面ICP刻蚀技术研究”的最新论文。第一作者为王海澎工程师,主要从事红外探测器芯片技术研究。通信作者为孔金丞研究员级高级工程师,主要从事红外探测器材料及器件技术方面研究。

本文采用SiO2/SiN作为掩膜对InAs/GaSb II类超晶格红外材料进行感应耦合等离子体(ICP)刻蚀条件研究,得到InAs/GaSb II类超晶格较好的刻蚀条件以提升红外探测器性能。采用SiO2/SiN复合掩膜,利用ICP刻蚀设备在不同工艺条件下刻蚀台面,并对ICP刻蚀台面出现的不同形貌特征进行了分析研究,通过调节ICP刻蚀工艺参数,获得了表面光滑的台面,刻蚀台面角度大于80°,刻蚀选择比大于8.5:1。同时对比不同台面刻蚀条件制备的长波640×512焦平面器件测试结果,侧壁平整光滑的焦平面器件暗电流密度降低1个数量级,达到10⁻⁴A/cm²,焦平面器件综合性能有较大提高。

长波640×512 红外焦平面器件制备

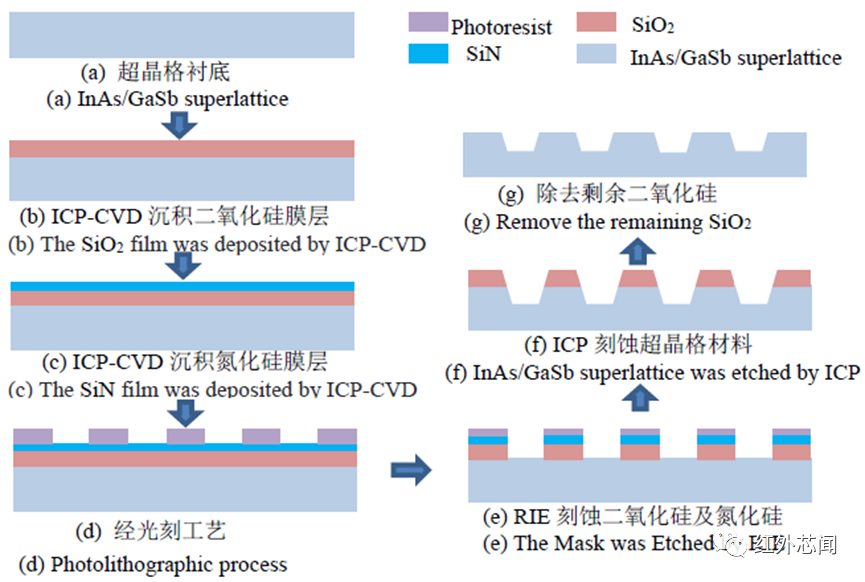

通过分子束外延(molecular beam epitaxy)生长得到InAs/GaSb II类超晶格材料,材料结构为PπMN结构。在此材料衬底上首先通过ICP-chemical vapor deposition(ICP-CVD)依次制备一定厚度的SiO2/SiN复合掩膜层,如图1(a)、(b)、(c)所示。随后在复合膜层上通过光刻工艺获得台面隔离沟槽3 μm,中心距15μm的光刻图形,如图1(d)所示;通过反应离子刻蚀(Reactive Ion Etching),使得光刻图形转移至复合掩膜层上,即在复合掩膜层上获得间距3μm,中心距15μm的图形,如图1(e)所示;随即通过ICP以Cl基气体刻蚀超晶格材料并获得间距约3μm,深度约为3.1μm的台面结构,如图1(f)所示;最后去除剩余SiO2掩膜层,如图1(g)所示。

图1 长波640×512红外焦平面器件制备流程

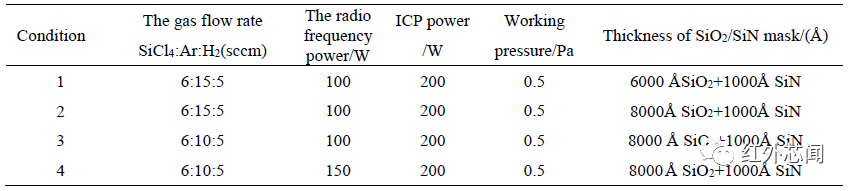

InAs/GaSb II类超晶格材料的刻蚀设备为Sentech SI500,刻蚀气体为SiCl4/Ar/H2,实验分别采用4种ICP刻蚀工艺条件,如表1所示。通过扫描电镜表征掩膜与超晶格材料选择比和侧壁形貌,原子力显微镜表征刻蚀表面粗糙度,焦平面测试系统表征长波640×512红外焦平面器件暗电流及相关性能参数。

表1 InAs/GaSb II类超晶格材料ICP刻蚀条件

InAs/GaSb II类超晶格材料刻蚀

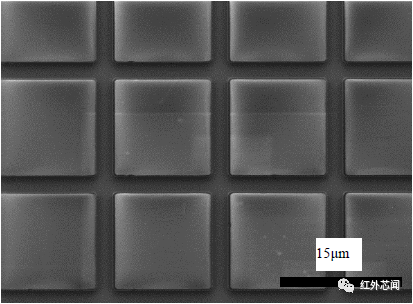

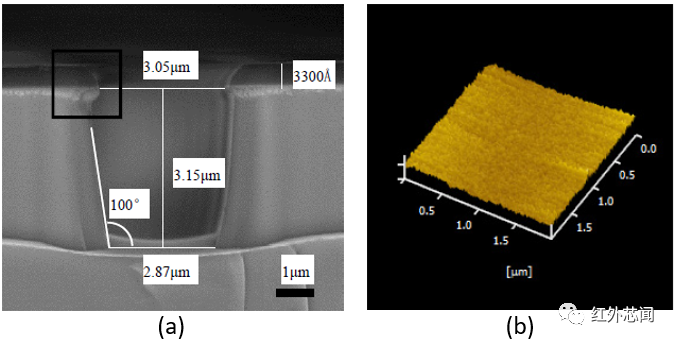

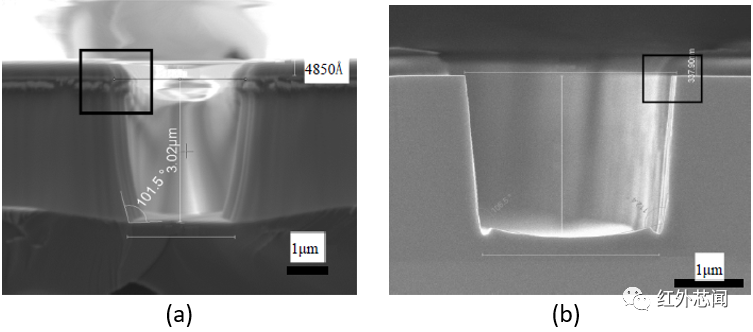

以CHF3/O2为刻蚀气体通过RIE设备对二氧化硅及氮化硅掩膜进行刻蚀,结果如图2所示。基于此制备的掩膜图形,采用条件1对InAs/GaSbⅡ类超晶格材料刻蚀后的角度大于80°,刻蚀深度为3.15μm,台面隔离槽顶部宽为3.05μm,底部宽为2.87μm,剩余的SiO2约为3300Å,同时侧壁及底部较为光滑、无刻蚀产物残留,如图3(a)所示,InAs/GaSb刻蚀速率为~3940Å/min,掩膜刻蚀速率为~460Å/min,超晶格材料与掩膜的选择比大于8.5:1。同时,利用原子力显微镜(AFM)对刻蚀台面底部进行粗糙度测量,在2μm×2μm面积内其均方根平均粗糙度达到0.193nm,如图3(b)所示。

图2 RIE刻蚀SiO2+SiN掩膜SEM图

图3 ICP刻蚀条件1样品SEM及刻蚀区域AFM图

以上结果表明采用复合掩膜刻蚀能够获得理想的台面阵列,但在台面顶部出现倒角,即侧向钻蚀,如图3(a)黑框所示。采用刻蚀条件2制备台面,对比条件1将SiO2掩膜厚度由6000Å增加到8000Å,台面刻蚀结果如图4(a)所示,掩膜厚度增加后,台面顶部侧向钻蚀有所缓解。

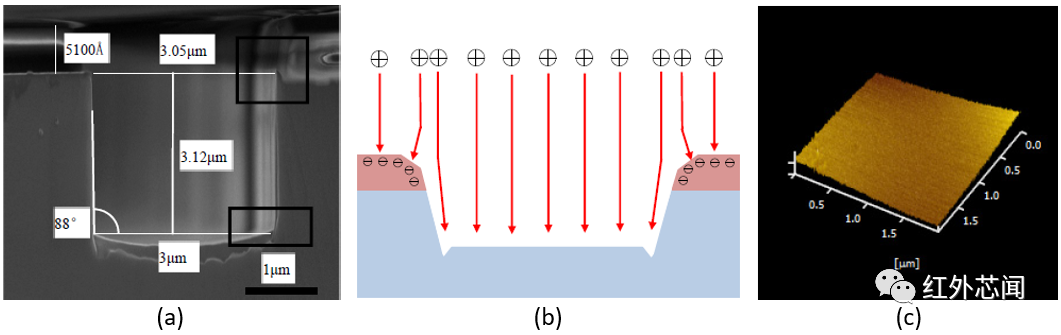

采用ICP刻蚀条件3制备台面,对比条件2,将Ar气流量减小5sccm,台面顶部侧向钻蚀现象完全消失,如图4(b)黑框内所示。

图4 ICP刻蚀条件2和条件3样品SEM图

加SiN/SiO2掩膜厚度和降低Ar气流量,虽然解决了顶部侧向钻蚀问题,但在台面底部出现了钻蚀。为了解决底部钻蚀,将RF功率增加到150W,即ICP刻蚀条件4,结果如图5(a)所示,台面底部钻蚀现象消失。分析其主要原因为在射频源等离子体中,偏压是由附着在衬底上的电子产生,但由于SiO2薄膜的绝缘性,电子聚集在SiO2膜层上,尤其是在SiO2膜层角落,使得膜层表面带负电,从而影响Ar⁺离子的运动轨迹,导致底部钻蚀的形成,如图5(b)所示。因此,在增加RF 功率后,提高Ar⁺离子的动能以保证Ar⁺离子刻蚀方向性,降低膜层表面电荷对Ar⁺离子的运动轨迹的影响。在该条件下,台面侧壁陡直且光滑,刻蚀角度约为88°,选择比大于8.5:1。同时,采用刻蚀条件4制备的台面底部在2μm×2μm面积内其均方根平均粗糙度约为0.2nm,如图5(c)所示,说明ICP刻蚀条件1和4对平面刻蚀效果基本一致。

图5 采用ICP刻蚀条件4制备样品相关结果

长波640×512 焦平面器件测试结果

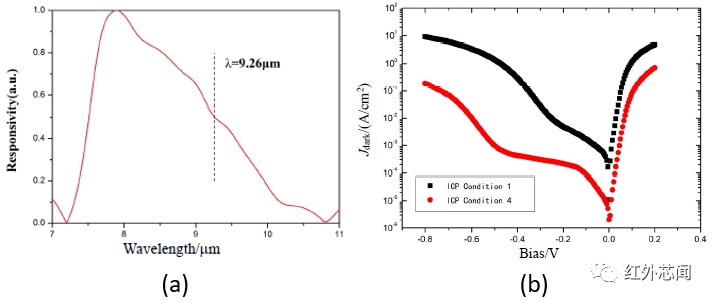

采用ICP刻蚀条件1和条件4制备长波640×512焦平面器件,77K下器件光谱测试结果表明50%截止波长为9.26μm,如图6(a)所示。77K下暗电流对比结果如图6(b)所示,在台面刻蚀工艺改善后,即采用条件4制备的长波640×512焦平面器件暗电流密度降低约1个数量级,达到3×10⁻⁴A/cm²,反向偏压曲线平坦区更长,说明侧壁形貌以及光滑程度对器件暗电流存在较大影响。

图6 器件光谱响应及暗电流测试结果

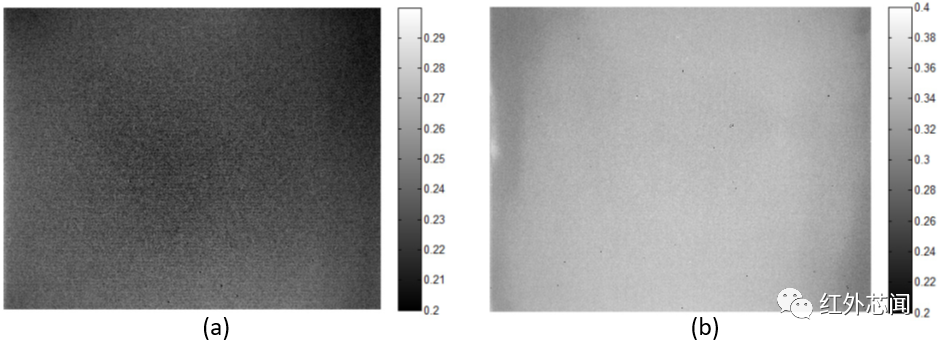

采用ICP刻蚀条件4制备的焦平面器件,其黑体响应非均匀性较低,信噪比高,盲元率低,具有较好的器件性能,如图7所示,同时该器件获得了清晰的焦平面成像图,如图8所示。

图7 长波640×512红外焦平面信号响应图

图8 长波640×512红外焦平面成像图

结论

利用一定厚度的SiO2/SiN复合掩膜层以及优化后的ICP干法刻蚀工艺,获得了光滑的刻蚀表面以及接近垂直的台面角度,台面刻蚀角度大于80°,InAs/GaSb超晶格材料与掩膜刻蚀选择比大于8.5:1。同时由分析结果可知,SiO2/SiN复合掩膜层的厚度以及Ar气流量的大小对台面顶部的侧向钻蚀程度有一定影响,而下电极射频功率(RF)会影响到台面底部的钻蚀程度通过增加掩膜层厚度、减小Ar气流量可有效减缓侧向钻蚀程度,而减小下电极射频功率可有效减缓底部的钻蚀程度。同时对比长波640×512焦平面器件测试结果发现,采用ICP刻蚀条件4制备的器件暗电流密度较小,约3×10⁻⁴A/cm²,响应非均匀性、信噪比以及有效像元率等相关指标均有所提高。

审核编辑:汤梓红

-

基于FPGA和AD9240的非制冷焦平面阵列数据采集电路实现2015-03-16 5520

-

红外焦平面阵列技术的未来二十年2009-07-13 742

-

红外焦平面阵列的CMOS读出电路结构评述2010-05-17 689

-

用于非制冷红外焦平面阵列的高速缓冲器_杨亚楠2017-01-08 731

-

基于InAs/GaSbII类超晶格的长波红外探测器2020-09-15 5623

-

II类超晶格红外探测器原理2022-11-24 8145

-

InAs/GaSb Ⅱ类超晶格长波红外探测器的表面处理研究2023-01-31 3517

-

大规模红外焦平面阵列探测器的效像元率指标2023-08-14 1892

-

什么是红外焦平面探测器 红外焦平面阵列原理2023-08-28 3919

-

InAs/GaSb Ⅱ类超晶格长波红外探测器研究进展2023-09-09 3288

-

基于Ⅱ类超晶格的中波红外带间级联探测器设计实现2023-10-10 2798

-

InAs/GaSb Ⅱ类超晶格红外探测器背减薄技术工作研究2023-11-09 2519

-

InAs/GaSb超晶格台面刻蚀工艺研究2024-01-08 2565

-

百万像素胶体量子点中波红外焦平面阵列成像技术研究2024-03-21 2382

-

晶众光电InAs/GaSb II型超晶格SESAM技术获得国际认可2025-09-11 901

全部0条评论

快来发表一下你的评论吧 !