激光3D打印之金属打印(SLM)成型的原理及系统

电子说

描述

➤ 成型原理

选区激光熔化(SLM)成型技术的工作原理与选区激光烧结(SLS)类似。其主要的不同在于粉末的结合方式不同,SLS是通过低熔点金属或粘结剂的熔化将高熔点的金属或非金属粉末粘结在一起,SLM技术是将金属粉末完全熔化,因此其要求激光功率密度要大大高于SLS。

为实现金属粉末瞬间熔化,需要高功率密度的激光器,并且光斑聚焦至几十μm,SLM技术目前都选用光纤激光器,激光功率从50W到400W,功率密度达5×106W/cm2以上。

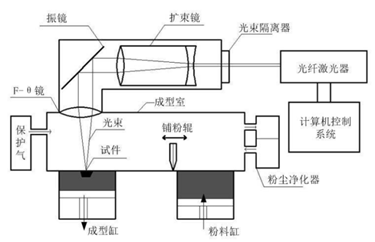

成型原理:首先,通过切片软件对三维模型进行切片分层,把模型离散成二维截面图形,并规划扫描路径,再转化成激光扫描信息。扫描前,刮板将送粉升降器中金属粉末均匀平铺到激光加工区,随后计算器根据激光扫描信息控制扫描振镜偏转,有选择性的将激光束照射到加工区,得到当前二维截面的二维实体,然后成型区下降一个层厚,重复上述过程,逐层堆积得到产品原型。

SLM技术原理图

➤ 成型工艺

为了保证金属粉末材料的快速熔化,SLM技术需要高功率密度激光器,光斑聚焦到几十μm到几百μm。SLM技术目前常使用光束模式优良的光纤激光器,其激光功率在50w以上,功率密度达5×106W/cm2以上。在高激光能量密度作用下,金属粉末完全熔化,经散热冷却后可实现与固体金属冶金焊合成型。SLM技术正是通过此过程,层层累积成型出三维实体的快速成型技术。

在SLM成型过程中,提高粉末的成型性,就必须提高液态金属的润湿性。在成型过程中,若液态金属成球,则说明液态金属的润湿性不好。液态金属对固体金属的润湿性受工艺参数的影响,因此可优化工艺参数来提高特定粉末的润湿能力。

工艺优点

(1)能将CAD模型直接制成终端金属产品,只需要简单的后处理或表面处理工艺。

(2)适合各种复杂形状的工件。

(3)致密度几乎能达到100%,机械性能与锻造工艺所得相当。

(4)获得的金属零件具有很高的尺寸精度以及很好的表面粗糙度值。

(5)能以较低的功率熔化高熔点金属,使得用单一成分的金属粉末来制造零件成为可能,而且可供选用的金属粉末种类也大大拓展了。

(6)能采用钛粉、镍基高温合金粉进行直接加工,解决在航空航天中应用广泛的、组织均匀的高温合金零件复杂件加工难的问题;还能解决生物医学上组分连续变化的梯度功能材料的加工问题。

➤ 成型系统

SLM的核心器件包括主机、激光器、光路传输系统等几个部分。

1、主机

主机是构成SLM设备的基本部件。从功能上分类,主机又由机架(包括各类支架、底座和外壳等)、成型腔、传动机构、工作/粉缸、铺粉机构和气体净化系统等部分构成。

2、激光器

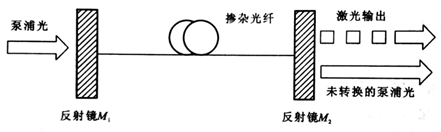

激光器是SLM设备提供能量的核心功能部件,直接决定SLM零件的成型质量。SLM设备主要采用光纤激光器,光束直径内的能量呈高斯分布。光纤激光器指用掺稀土元素玻璃光纤作为增益介质的激光器。掺有稀土离子的光纤芯作为增益介质,掺杂光纤固定在两个反射镜间构成谐振腔,泵浦光从反射镜M1入射到光纤中;从反射镜M2输出激光。具有工作效率高、使用寿命长和维护成本低等特点。主要工作参数有激光功率、激光波长、激光光斑、光束质量等。

光纤激光器结构示意图

3、光路传输系统

(1)振镜扫描系统

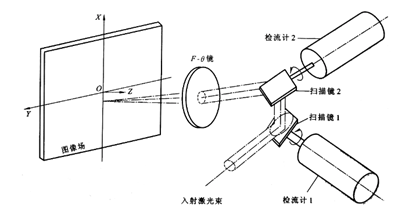

SLM成型致密金属零件要求成型过程中固液界面连续,这就要求扫描间距更为精细。因此,所采用的扫描策略数据较多,数据处理量大,要求振镜系统的驱动卡对数据处理能力强、反应速度快。

振镜扫描系统示意图

(2)聚焦系统

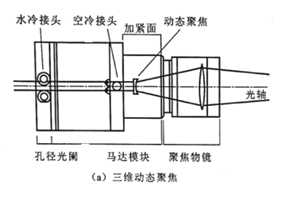

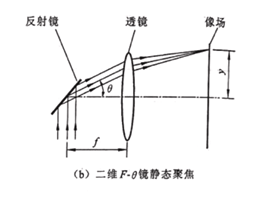

常用的聚焦系统包括动态聚焦系统和静态聚焦系统。动态聚焦是通过马达驱动负透镜沿光轴移动实时补偿聚焦误差。所采用的动态聚焦系统由聚焦物镜、负透镜、水冷孔径光阑及空冷模块等组成,其结构(a)所示。静态聚焦镜为f-θ 镜,如图(b)所示,而非一般光学透镜。对于一般光学透镜,当准直激光束经过反射镜和透射镜后聚焦于像场,其理想象高y与入射角的正切成正比,因此,以等角速度偏转的入射光在像场内的扫描速度不是常数。为实现等速扫描,使用f-θ 镜可以获得y=f×θ关系式,即扫描速度与等角速度偏转的入射光呈线性变化。

聚焦系统结构示意图

(3)保护镜

起到隔离成型腔与激光器、振镜等光学器件的作用,防止粉尘对光学器件的影响。选择保护镜时要考虑减少特定波长激光能量通过保护镜时的损耗。SLM设备如果采用光纤激光器,则应选择透射波长为1000nm左右的保护镜片,同时还应考虑耐温性能。激光穿透镜片会有部分能量被吸收产生热量,如果SLM成型时间较长,其热积累有可能会损坏镜片。

波长光电为您提供SLM设备光路传输系统中的所有光学元器件,包括振镜模块、聚焦镜、反射镜、激光准直器以及保护窗口片等,可为3D打印增材制造客户量身定制和搭建光路系统。

-

盘点3d打印的三类常用耗材2018-07-30 6129

-

主流的几类3D打印技术,你都知道吗2018-08-11 2602

-

金属直接烧结成型3D打印机技术于国内试制成功2015-08-03 1515

-

基于3D打印的原理及应用2017-09-23 1555

-

揭秘3D打印技术之FDM原理2018-09-21 7731

-

德迪智能推出SLM金属3D打印机,硬件配置保证了打印精度和效率2020-03-16 5368

-

3d打印机可以打印什么东西_3d打印机怎么用2020-03-21 12884

-

SLM Solution与Canwell合作开发3D打印植入物2020-04-26 2061

-

金属3D打印与非金属3D打印,浅析两者的应用价值2020-05-14 5912

-

霍尼韦尔启用SLM金属3D打印技术智能制造零件2020-05-20 2906

-

SLM Solutions发布最新SLM设备NXG XII 600金属3D打印设备2020-11-11 4873

-

什么是3d打印快速成型技术与其优点及原理2021-04-03 13805

-

蓝色激光金属3D打印技术要来了2022-09-19 1545

-

激光3D打印技术及其优缺点2023-01-04 2054

-

3d打印金属材料2023-04-25 1381

全部0条评论

快来发表一下你的评论吧 !