产业化前景明朗,1kg LCO废旧电池回收最佳路径!

描述

【研究背景】

LiCoO2(LCO)型电池由于具有高能量密度和高充电截止电压,是目前便携式电子设备的首选。废旧LCO电池被称为城市矿山,它们含有关键原材料,如Co、Li、Cu和Al等。因此,为了可持续发展、循环经济和避免环境危害,回收废旧电池至关重要。虽然已经报道有冶金和还原法回收工艺,但是没有报道工艺优化,即氢气还原过程中温度和时间的影响。此外,LiOH回收的时间非常长,Li(43%)和Co(83%)的回收率很低。

【成果简介】

鉴于此,印度理工学院Nikhil Dhawan研究了氢还原正极粉末,以选择性地回收Li和Co,对潜在的还原机理进行了详细表征和系统的实验研究。热力学分析和实验证据表明,稳定的层状LCO结构破裂成Co金属/氧化物。研究了温度和时间的影响,然后用水浸出以回收Li,对残留物进行磁分离,实现对金属钴的回收。HRTEM研究揭示了还原粉末中金属Co和Li的完全还原。相关研究成果以“Investigation of Hydrogen Reduction of LiCoO2 Cathode Material for the Recovery of Li and Co Values”为题发表在Energy & Fuels上。

【核心内容】

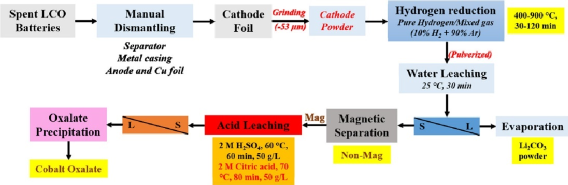

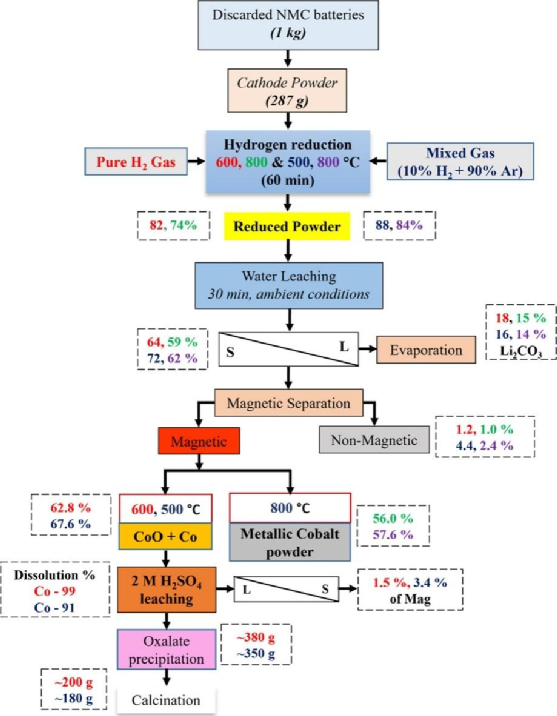

如图1为整个实验过程的示意图,将活性正极粉末装载在氧化铝舟皿中,并在预定的温度、时间和气氛下置于管式炉中烧结。对还原产物进行研磨,然后进行水浸30 min,以选择性回收溶液中的Li。通过真空过滤从固体残渣中分离出溶液,并蒸发回收锂盐晶体,进行湿磁分离,然后进行酸浸以回收Co。

图1. 实验流程示意图。

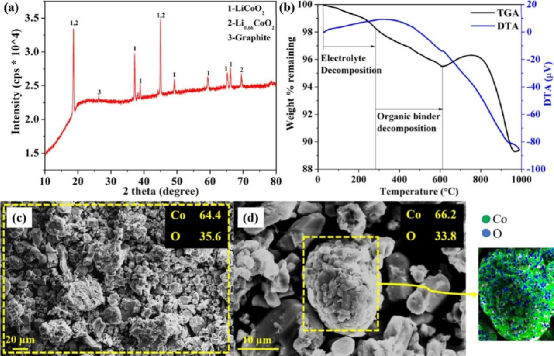

原料的表征。如所示图2a为LiCoO2和LiCo0.66O2正极粉末的XRD分析,具有菱形结构。如图2b为TG-DT分析,在Ar气氛中进行以检测正极粉末中的粘合剂和电解质。我们观察到在600 ℃以下重量损失4.40%,这主要是由于电解质分解和有机粘合剂,而从600 ℃到850 ℃质量有所增加,归因于粘结剂和电解质的分解促进LCO分解成Li2O和CoO,进而使Li2O转化为Li2CO3。SEM和EDS分析如图2c、d确认废旧电池正极粉末中的LCO相,Co和O的原子比与具有球形形态的LCO组成相匹配, Mapping表明Co和O元素均匀分布。

图2. 活性电极粉末的(a)XRD分析,(b)TG和DT分析,(c-d)SEM-EDS和Mapping。

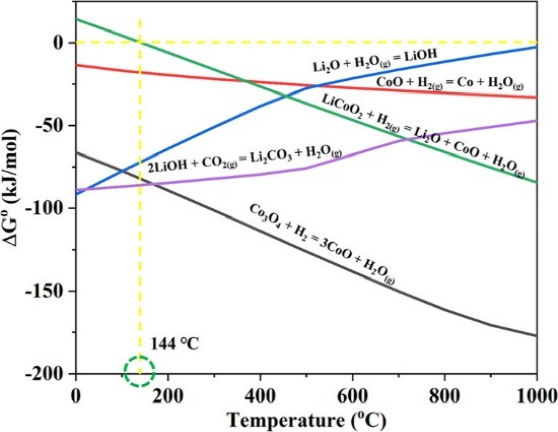

热力学因素。根据热力学数据,LCO的层状结构在850 ℃以下是稳定的,但是在还原气氛下,它可以在较低的温度(510 ℃和145 ℃)下分解成后续的氧化物,发生的主要化学反应及其吉布斯自由能与温度的关系如图3所示。氢可以在150 ℃以上将LCO的层状结构破坏为金属氧化物,这将进一步还原为金属。但是,Li2O到Li金属仅在高温和非常低的氧分压下是可能的。因此,它会与LCO分解过程中的水蒸气发生反应形成LiOH。在较高温度下(600-900 ℃)下由于正极粉末中残留的碳, LiOH转化为Li2CO3。

图3. 还原反应的吉布斯自由能变化和温度图。

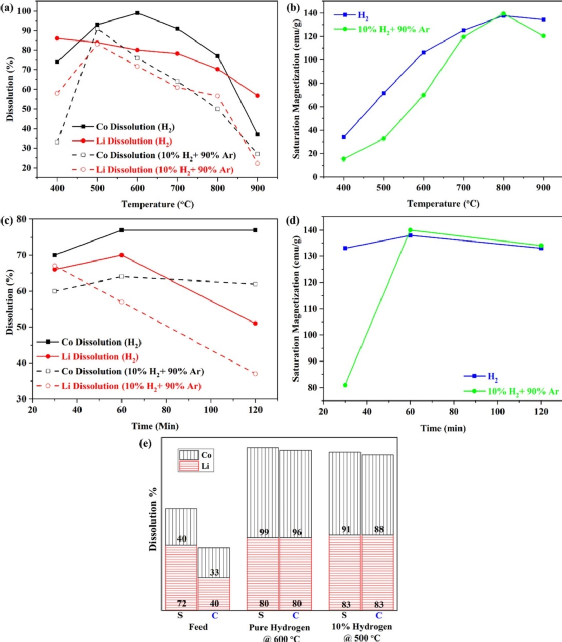

还原反应的研究。在不同温度(400-900 ℃)下研究了层状LCO结构的分解,包括饱和磁化、锂提取和钴溶解,如图4a、b所示。观察到的平均重量损失为10-30%,理论值为20%(粘合剂和电解质造成的重量损失)。金属Co的形成导致饱和磁化强度从400 ℃时的34 emu/g增加到800 ℃时的138 emu/g。原料的酸浸导致浸提液中72%的Li和40%的Co提取,并在400 ℃还原后增加到74%的Li和86%的Co。数据显示,600 ℃是最佳温度,此时Co溶解最高为99%,锂提取率为80%,饱和磁化强度为106 emu/g,可回收79%的锂和》97%的钴。尽管在800 ℃和900 ℃时,Co溶解分别降低到77%和37%,但是所获得的磁性粉末可以直接用作金属钴粉(纯度》97%),在800 ℃和60 min还原下Li回收68%和钴回收98%。此外,使用纯氢和混合氢,在800 ℃的最佳温度下研究了还原时间(30-120 min)的影响,如图4c、d所示。随着时间的延长,饱和磁化强度略有增加,锂回收率降低,这可能是由于LiOH/Li2CO3在较高温度下的蒸发。而Co的溶解随时间影响不大,因此在800 ℃下使用氢还原60min是最佳的,锂回收率为77%。如所示图4e,表明无机酸(H2SO4)浸提取优于柠檬酸,然而,氢还原后,有机酸浸出可进一步优化,以获得更高的Co和Li回收率。

图4. 氢还原温度对工艺的影响(60 min)下的(a)金属溶解和(b)饱和磁化;时间对工艺的影响(800 ℃)下的(c)金属溶解,(d)饱和磁化,(e)在柠檬酸和硫酸中的溶解行为。

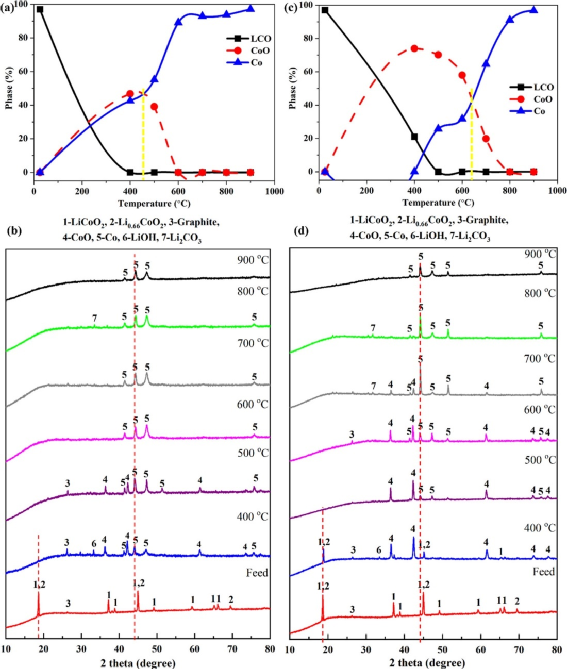

如图5a-d所示,显示了层状LCO的XRD分析,为立方和六方的CO和CoO结构,Li2O随着温度升高而释放。Li2O进一步与水蒸气和残留石墨反应,生成LiOH和Li2CO3,从而增加了锂的提取。如图5a、b中的XRD所示,400 ℃下60min的氢气还原足以使层状LCO结构完全分解。在600 ℃以上,以CoO为代价的金属Co的形成导致更高的饱和磁化强度。此外,还观察到LiOH相形成Li2CO3在更高的温度下(700 ℃)。如图5c、d所示,在混合气体(10% H2和90% Ar)和79% 的LCO相转化为CoO的情况下,层状LCO结构的分解在较低温度(400 ℃)下是不完全的。由于还原产物中残留的层状LCO相(29%),呈现出较低的饱和磁化强度和Co的溶解率。而在500℃时,层状LCO结构完全离解,产生26%的Co和74%的CoO。随着温度的升高,CoO转化Co相的还原是明显的,在800℃观察到最高饱和磁化强度(138 emu/g)。在较低温度(400 ℃)下,观察到LiOH相并在700-800 ℃时转化为Li2CO3,并在900 ℃时减弱。

图5. 不同温度下(60 min)氢还原样品的XRD分析:(a、b)纯氢,(c、d)混合氢。

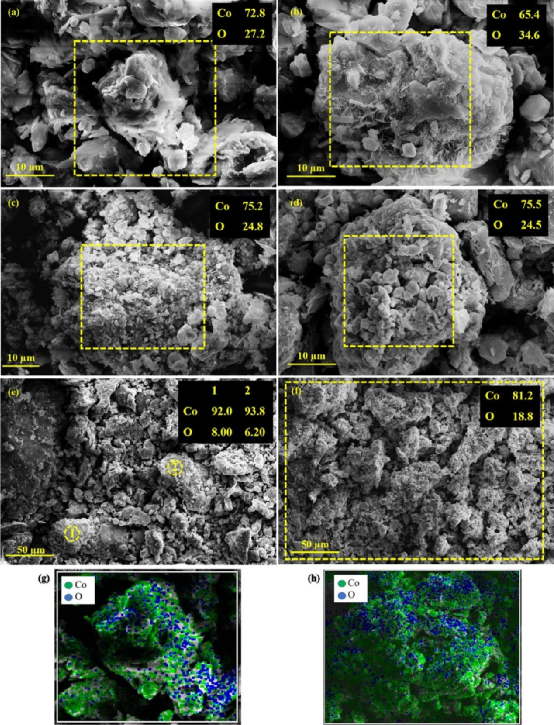

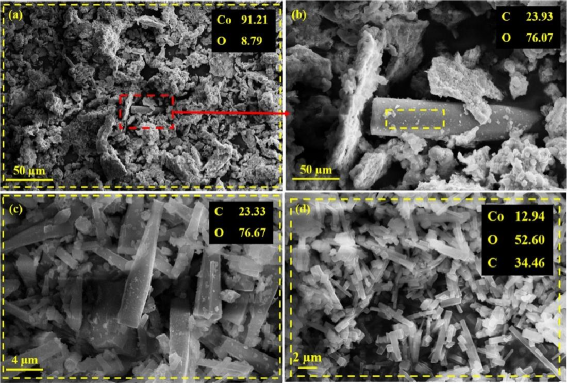

如图6a-f所示,使用SEM-EDS评估还原产物的形态和组成。如图6a为在500 ℃下还原粉末的SEM-EDS分析,表明Co wt%从64.4增加到72.87,氧含量高达88.3%,证实了LiOH的形成。在800 °C烧结后,观察到更大尺寸的富钴颗粒(~25 μm)(如图6c)。在混合气体下的还原产物中观察到较低的Co wt%,如图6g、h的Mapping表明Co和O的不均匀分布,与还原产物中的XRD观察结果一致。在较低温度下,磁性产品中CoO和Co需要进一步温和的酸浸,然后进行草酸盐沉淀,以回收均匀的草酸钴。

图6. 纯氢和混合氢的还原粉末的SEM图和EDS分析:(a、b)500 ℃,(c、d)700 ℃,(e、f)800 ℃,还原粉末的Mapping:(g)500 ℃,纯氢,(h)700 ℃,混合氢。

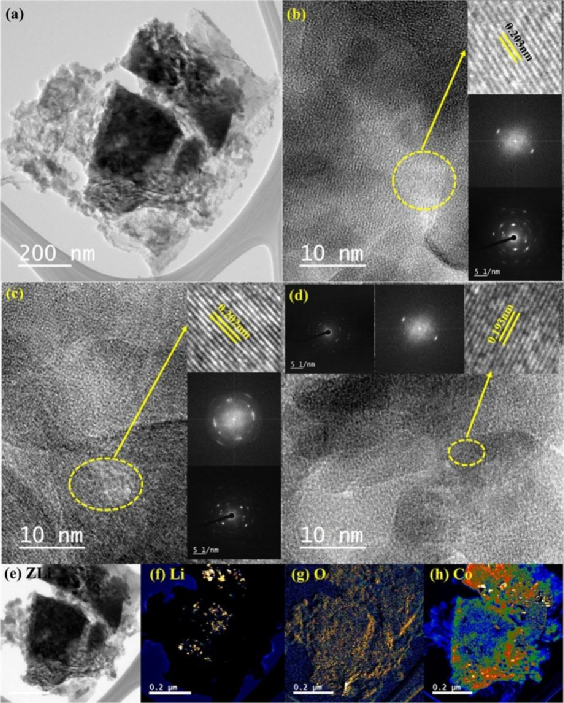

如图7a显示了还原颗粒的TEM形态,进一步分析的还原产物的晶体结构(如图7b、c),对应于金属Co相(101)晶面(d=0.203nm)和(102)晶面(d=0.202 nm)。HRTEM表征分析与XRD相分析结果非常吻合,在(101)和(102)晶面分别发现了0.2038 nm和0.1920 nm的晶面间距。这证实了在氢还原下新形成的相,在最佳条件下(800 ℃,60 min)LCO分解为六方Co金属结构。如图7e-h所示, EFTEM图像表明区域中的元素(Li、Co、O)分布,还原产物的EFTEM图表明高温下烧结颗粒有助于降低锂提取。

图7. (a-d)HRTEM图片,(e-h)零损耗图像,以及在800 ℃和60min纯氢下还原产物的EFTEM Mapping。

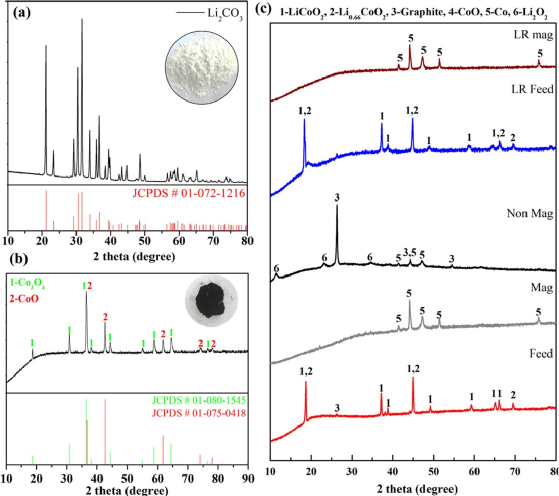

如图8a所示,水浸出液的蒸发产生Li2CO3(纯度》98%)粉末,XRD图谱表明的废旧的正极粉末中的残余石墨导致了Li2CO3形成(图2a)。如图8b,将沉淀后得到的草酸钴进行煅烧,得到了含有Co3O4和CoO的混合粉末。在最佳条件下(800 ℃,60 min),用纯度为100%的Co确定磁性产品中的金属钴峰(如图8c)。而在非磁性粉末的XRD图谱中观察到C、CoO和Li2O2,在2 M H2SO4中浸出的残留物中观察到未分解LCO的峰值,说明H2SO4在没有还原剂的情况下无法解离LCO结构。

图8. XRD图谱:(a)回收的蒸发粉末,(b)沉淀和煅烧后获得的氧化钴粉末,(c)磁化、非磁化粉末和酸浸后的残留物。

如图9a-d所示为获得的产物的形貌和组成,根据EDS和MP-AES分析,磁性部分含有纯度》97%的Co。如图9a、b所示,磁性Li2CO3颗粒表明锂盐在高温下的烧结,高纯(》98%)Li2CO3在水浸后蒸发,得到了棒状结构,如图9c所示。如图9d所示,从浸出溶液中沉淀后,获得具有浅粉色和棒状形态的高纯度草酸钴。

图9. SEM和EDS分析:(a、b)磁化样品,(c)Li2CO3粉末,(d)草酸钴粉。

如图10所示为废旧电池锂钴回收工艺流程,实验结果表明,从1 kg废旧LCO型电池中获得287 g活性正极粉末(电池正极含量为28.7%)。纯氢和10%氢还原下最佳锂溶解分别为80%和83%,Li2CO3电池可获得79%的锂回收率,纯度》99%。此外,用纯氢(600 ℃,60 min)在2 M的H2SO4下,在磁性产品中观察到99%的Co溶解。总体而言,每千克废旧LCO电池可回收380克草酸钴(97%的Co回收率),并可用作生产新型LCO正极材料的前体。实验上可以得到结论,氢气可以促进LCO的还原,在较低的温度下可以得到不同的产物如CoO和LiOH,纯度为97%的Co(98%的回收率)和Li2CO3(68%的回收率)是在800 ℃下获得的。

图10. 废旧电池锂钴回收工艺(HR-氢气减少,LR-浸出残留物,LS-浸出溶液)。

【结论展望】

本文提出使用纯氢气和混合气体从用过的LCO电池中进行热还原回收Li和Co,研究表明,氢还原导致LCO层状结构分解成金属氧化物/金属。通过水浸和蒸发,在600℃和500℃下使用纯气体和混合气体60min从还原的样品中回收80%和83%的Li。然后,磁性样品通过酸浸溶解99%和91%的Co回收为草酸钴(纯度》98%)。相比之下,在800 ℃获得的钴金属粉末,在纯气体和混合气体中分别产生138和140 emu/g的高饱和磁化强度。对于纯氢气还原,Co转化为Co和CoO发生在较低的温度下(450 ℃)。HRTEM分析表明, LCO完全还原为Co金属粉末,EFTEM图表明高温下烧结导致较低的Li回收率。回收工艺流程图表明,在800 ℃下处理1kg LCO废旧电池(~278 g正极粉末)后可回收160克含Co磁性产品(》97% Co)和43 g Li2CO3的(》99%)。该研究将为类似的正极氢还原提供有价值的指导,并提供废旧电池的回收提供了途径。

审核编辑 :李倩

-

韩国正加快其在废旧电池回收领域的产业布局2020-11-10 2709

-

回收的废旧电池像座小山2010-04-15 1393

-

环保意思加强:小区设废旧电池回收箱2010-03-15 2890

-

废旧电池回收链断点在哪?2010-02-05 1106

-

废旧电池应有偿回收2010-01-13 1493

-

废旧电池回收利用技术2009-12-17 1076

-

废旧电池回收利用2009-11-09 803

-

废旧电池回收的现状及意义是什么?2009-11-02 2421

-

废旧电池的简单回收方法2009-10-22 1135

-

废旧电池回收及废旧电池的处理相关知识2009-10-20 2146

全部0条评论

快来发表一下你的评论吧 !