TFT-LCD显示面板的制造工艺流程

制造/封装

描述

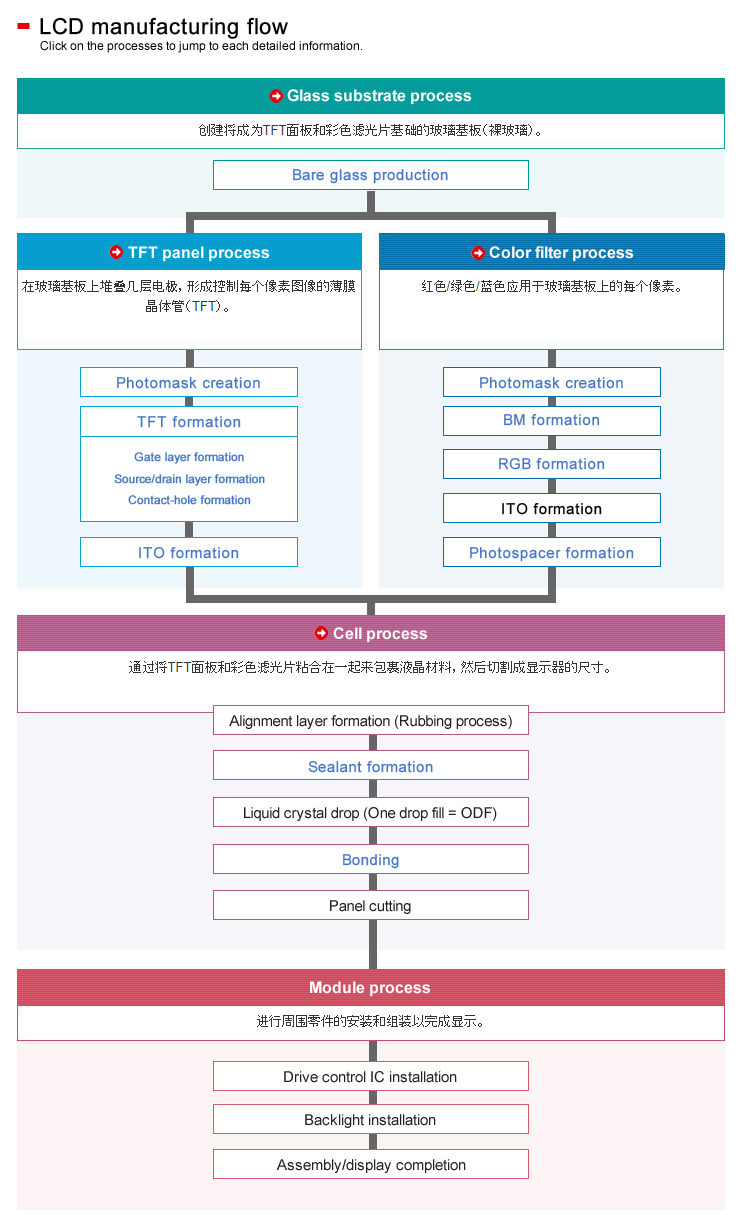

称TFT-LCD技术基于半导体IC制造加工。TFT-LCD技术的独特之处在于它使用玻璃基板,而不是传统的硅晶圆。对于TFT制造工艺,薄膜形成,如CVD,PVD等工艺,都是非常重要得环节。在彩色滤光片和TFT基板的组装过程中,已经开发了ODF工艺,并将其应用于大尺寸LCD。

在以下的各节中,我们将逐一介绍TFT、Cell、Module 的工艺制程

一、TFT panel process

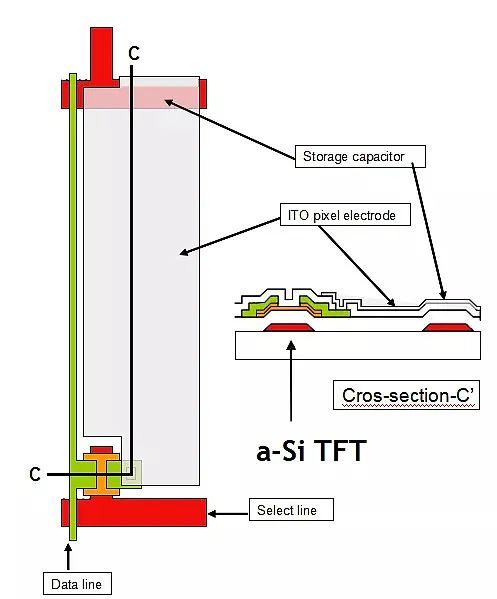

首先,液晶分子的运动与排列都需要电子来驱动,因此在液晶的载体——TFT玻璃上,必须有能够导电的部分,来控制液晶的运动,这里将会用ITO(Indium Tin Oxide,透明导电金属)来做这件事情。ITO是透明的,也称薄膜导电晶体,这样才不会阻挡背光。

液晶分子排列的不同以及快速的运动变化,才能保证每个像素精准显示相应的颜色,并且图像的变化精确快速,这就要求对液晶分子控制的精密。ITO薄膜需要做特殊的处理,就犹如在PCB板上印刷电路一般,在整个液晶板上画出导电线路。

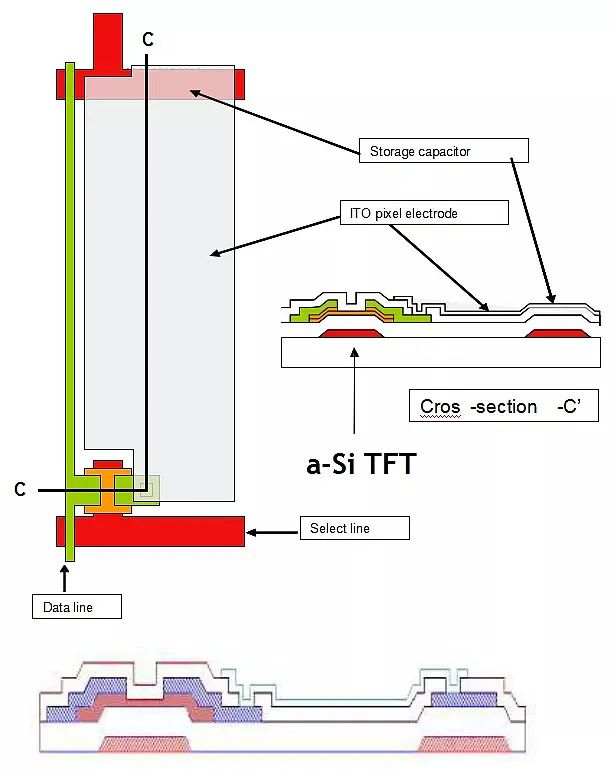

常规液晶屏都是采用背沟道刻蚀型(BCE)TFT 显示像素的结构。具体结构见下图:

对背沟道刻蚀型TFT结构的阵列面板,根据需要制作的膜层的先后顺序和各层膜间的相互关系,其主要工艺流程可以分为 5 个步骤(5 次光照)。

第一层为Gate电极。

第二层为Gate绝缘层

第三层为Source/Drain电极

第四层为Contact Hole

第五层为ITO电极

其形成得工艺类型一次如下:

第一步:栅极(Gate)及扫描线形成

具体包括:Gate 层金属溅射成膜,Gate 光刻,Gate 湿刻等工艺制程。经过这些工艺,最终在玻璃基板上形成扫描线和栅电极,即Gate 电极。工艺完成后得到的图形见下图:

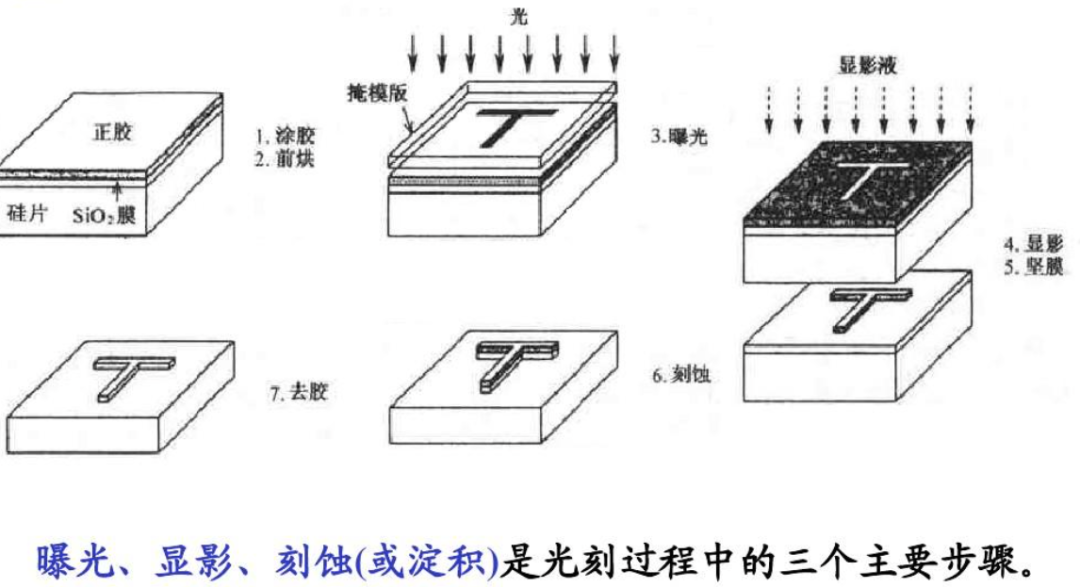

光刻技术是把Mask图形结构复制到要蚀刻的玻璃基板上。主要的三个工序:光阻涂布、曝光、显影

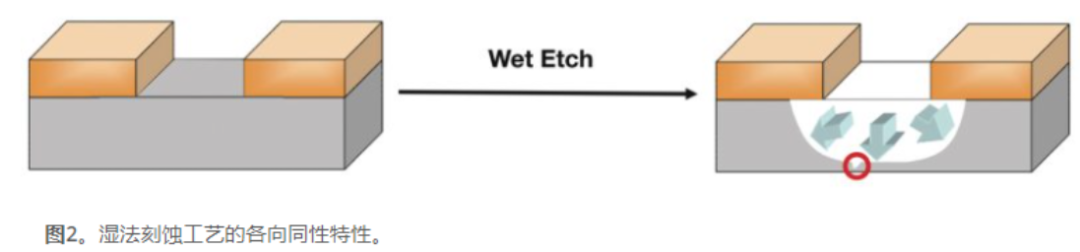

湿刻:湿蚀刻使用适当的腐蚀性溶液对需要去除的膜层利用化学反应去除

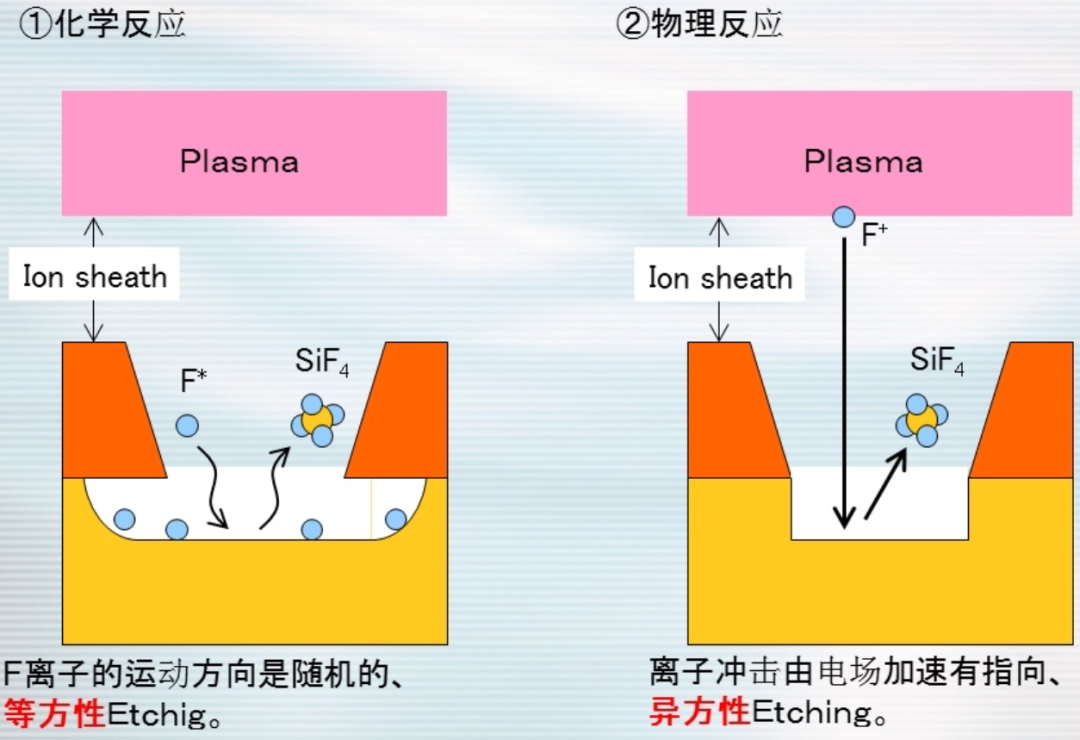

干刻:利用工艺气体与薄膜的化学反应,以及等离子体对薄膜的轰击达到去除膜层的目的

第二步:栅极绝缘层及非晶硅小岛(Island)形成

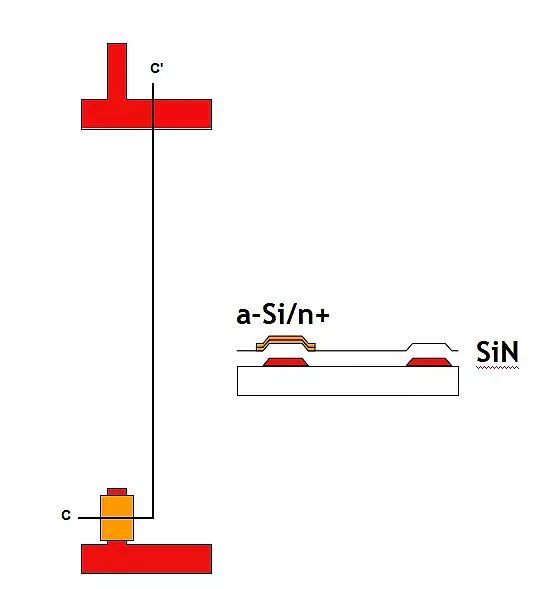

具体包括:PECVD 三层连续成膜,小岛光刻,小岛干刻等工艺制程。经过这些工艺,最终在玻璃基板上形成TFT 用非晶硅小岛。工艺完成后得到的图形见下图:

PVD(Physical Vapor Deposition)即物理气相沉积,是当前国际上广泛应用的先进表面处理技术。其工作原理就是在真空条件下,利用气体放电使气体或被蒸发物质部分离化,在气体离子或被蒸发物质离子轰击作用的同时,把蒸发物或其反应物沉积在基底上。目前市面上使用最多的PVD技术主要分为磁控溅射镀、多弧离子镀和蒸镀三大类。

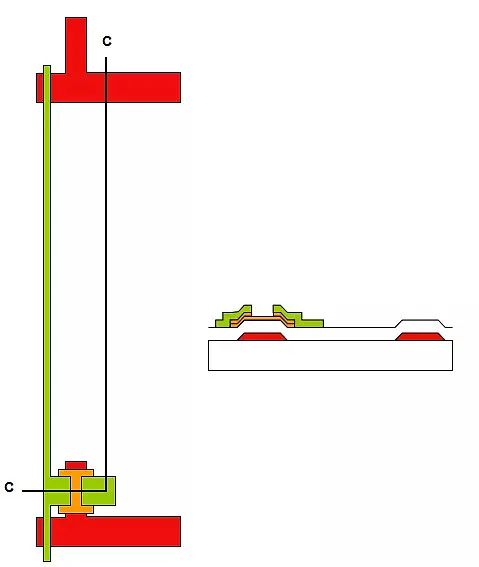

第三步:源、漏电极(S/D)、数据电极和沟道(Channel)形成

具体包括:S/D 金属层溅射成膜,S/D 光刻,S/D 湿刻,沟道干刻等工艺制程。经过这些工艺,最终在玻璃基板上形成TFT 的源、漏电极、沟道及数据线。到此,TFT 已制作完成。工艺完成后得到的图形见下图:

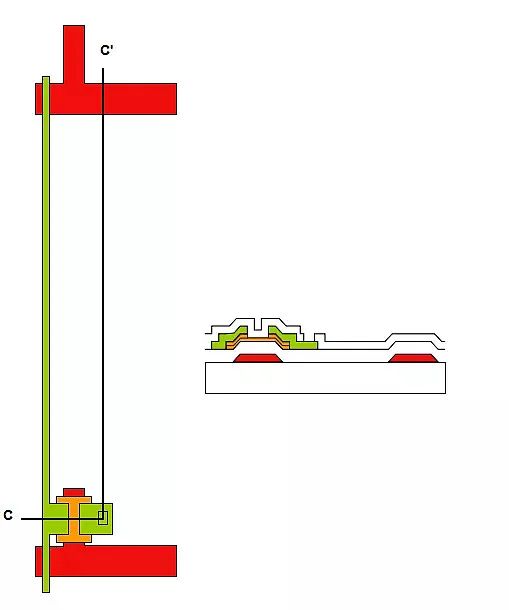

第四步:保护绝缘层(Passivition)及过孔(Via)形成

具体包括:PECVD 成膜,光刻,过孔干刻等工艺制程。经过这些工艺,最终在玻璃基板上形成 TFT 沟道保护绝缘层及导通过孔。工艺完成后得到的图形见下图:

第五步:透明象素电极ITO 的形成

具体包括:ITO 透明电极层的溅射成膜,ITO 光刻,ITO 湿刻等工艺制程。经过这些工艺,最终在玻璃基板上形成透明象素电极。工艺完成后得到的图形见下图:

至此,整个阵列工序制作完成。简单来说 5 次光照的阵列工序就是:5 次成膜+5 次刻蚀

二、CF process

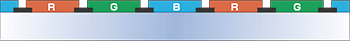

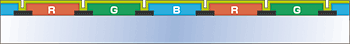

滤色片可以通过多种方法生产;光刻是一种典型的方法。在光刻中,彩色滤光片是通过通过光掩模暴露涂有感光彩色抗蚀剂的玻璃基板来生产的。抗蚀剂经过硬化以形成LCD的RGB图案。

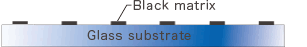

1. 形成黑色基体(低反射率铬或树脂)

首先形成黑色矩阵,以防止背光和RGB颜色混合物的任何泄漏。

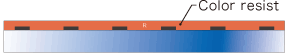

2. 彩色抗蚀涂层

彩色抗蚀剂涂覆在整个玻璃基板表面上。

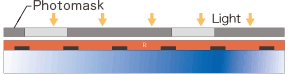

3. 曝光

为了使图案不溶,通过光掩模曝光对其进行紫外线固化。

4. 显影与烘烤

在通过显影溶液去除不必要部分的彩色抗蚀剂后,通过烘烤固化图案。

★重复 2 到 4 次

上述从 2 到 4 的过程重复三次(对于 RGB)。

5. 铟锡氧化层形成

ITO层(透明导电层)是通过飞溅方法形成的。

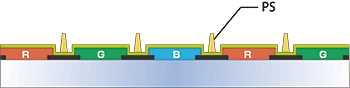

6. 支撑柱状隔垫物(Photo Spacer,PS) 形成

形成PS以更彻底地控制两个玻璃(彩色滤光片和TFT阵列)之间的cell间隙,以获得改进的图像质量。

作用:

1.适当的机械强度

2.高对比度

3.减少因震动所产生球状spacer对彩色滤光片的刮伤

4.均匀性佳

三、Cell process

中段部分的Cell ,是以前段的Array玻璃作为基板,和彩色的滤光片玻璃基板相结合,并且在两片玻璃基板之间灌入液晶(LC)。

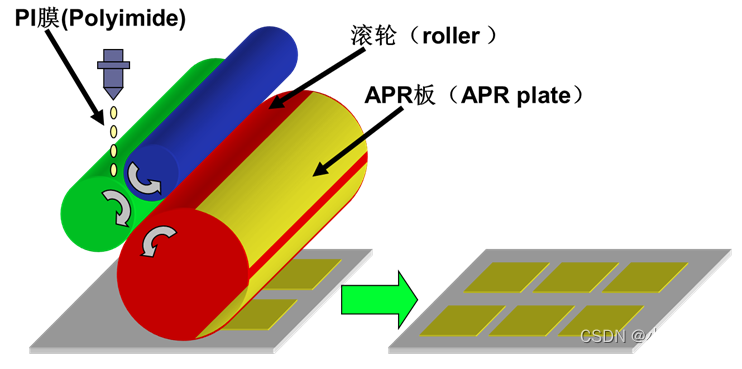

一、 PI 涂布

提供液晶分子在Cell内所需的配向及预倾角基材。

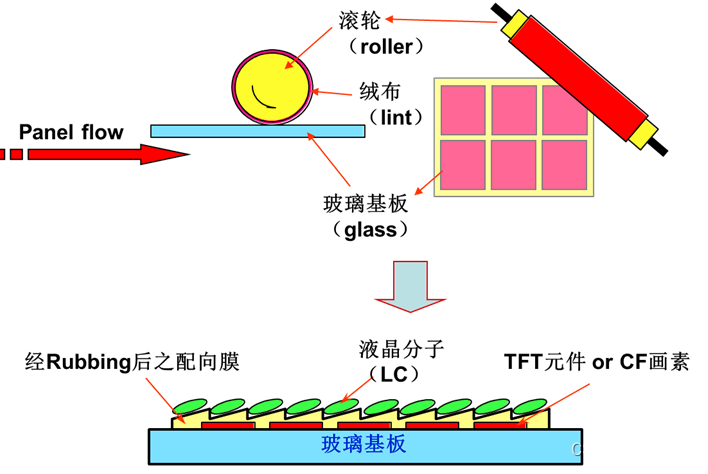

二、Rubbing(摩擦)

利用配向布毛摩擦玻璃基板上方的PI膜,制作出供液晶定向用之沟槽,使液晶依照所制定的方向整齐排列于上下配向膜间。

和PI制程一样,Rubbing尤其需要消除ESD。

预倾角(Pre-tilt Angle 或 TBA:Tilt Bias Angle)特性指液晶分子在配向膜上的排列并不是平行于膜表面,而是分子的一端在摩擦方向上相对于膜表面有一定翘起,跷起的角称为预倾角。如果没有预倾角,在外界电场下,液晶分子可以从两个方向随机立起,这将造成显示不良。

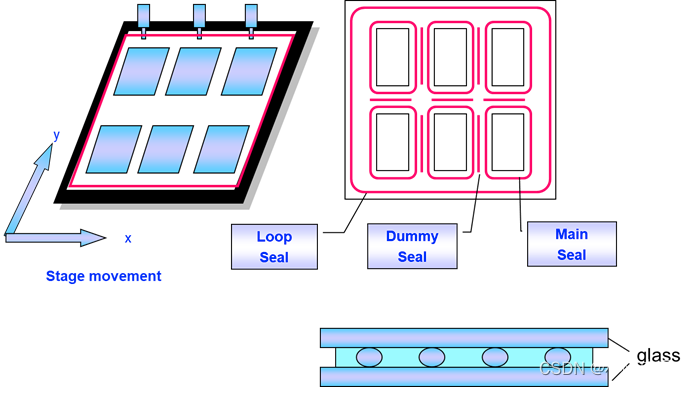

三、框胶

框胶成分:

(1) 主要成分:密封剂

(2) 硅球 : 具有一定的高度,起垫片作用

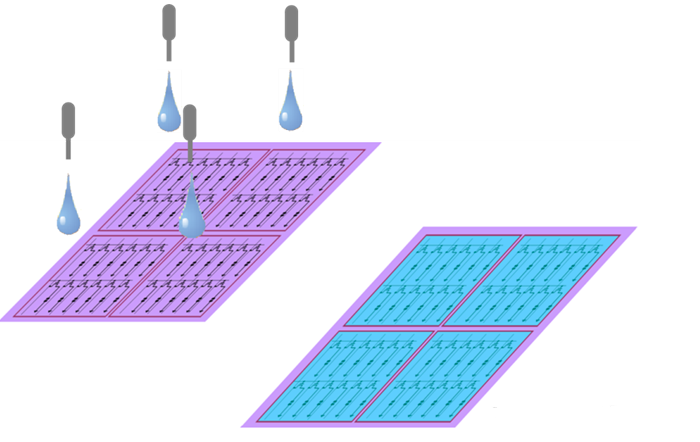

四、液晶滴入

液晶填充的方式为滴落填充式(One-Drop-Fill)。

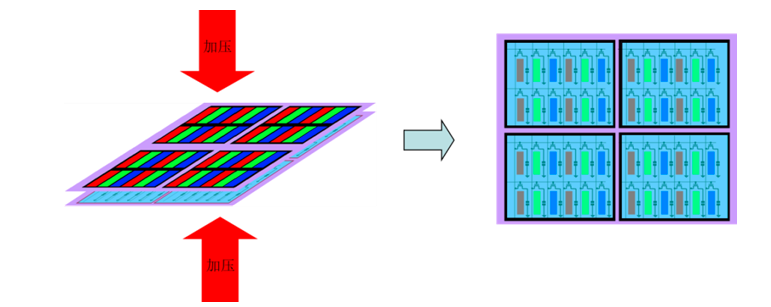

五、热压

将阵列玻璃与色阻玻璃加压贴合。

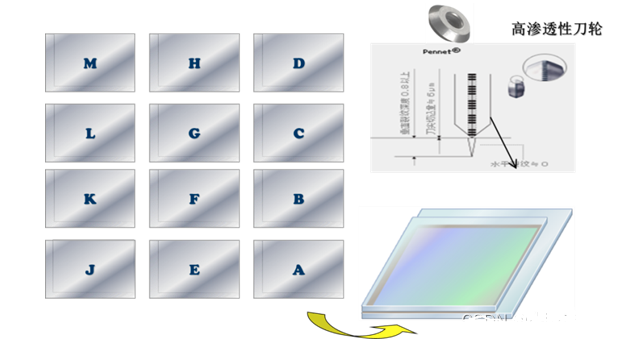

六、切割裂片

在制作液晶面板的时候不可能一片一片的生产,这样效率太低了,所以一次性加工多片,通过切割的方式分离出来。

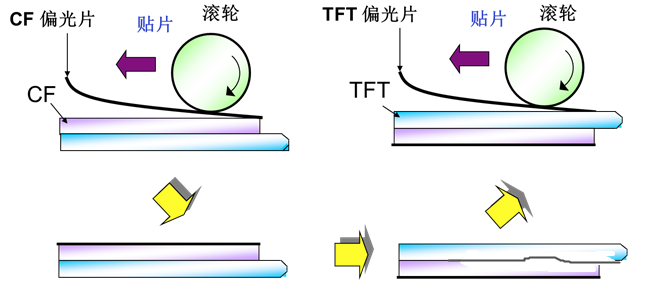

七、偏光片贴片

之后就是bonding IC和FPC;组装背光模组,整机外壳之类得工序,相对与前面得高精度工序要简单一些。

四、Module process

模块的主要工艺制程包括:COG、FPC 邦定,装配等。以下逐一介绍。

1、COG、FPC 邦定

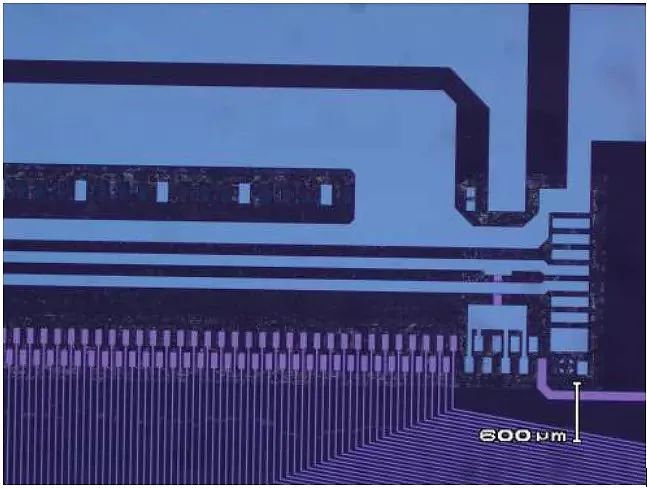

COG(Chip on Glass)和 FPC (Flexible Printed Circuit)是一种电路的连接方式。由于电极多,一对一的排线连接很困难。现在通常的做法是将玻璃上的引线作成阵列,IC/FPC上的引线也作成对应阵列,通过一种各向异性导电膜(ACF)将IC/FPC上的电极与玻璃上的电极一对一连接导通。玻璃上的引线电极阵列示意图如下:

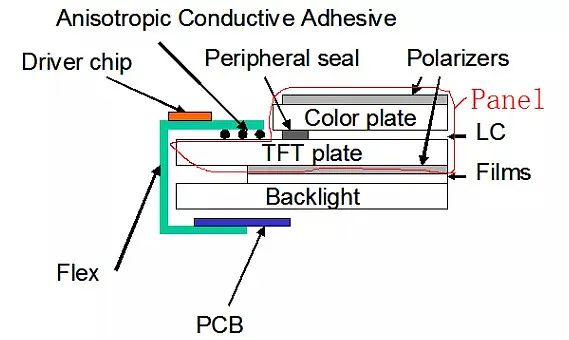

邦定后IC/FPC、屏、及 ACF 的相对位置如下图:

2、组装

组装是将背光源、屏、控制电路板、及触摸屏等部件组合在一起,形成一个完整的显示模块。组装一般是由手工来完成的,熟练的技术工人在这里非常重要。

模块段除去以上主要工艺制程外,还有一些辅助的工艺制程,如:激光切线,切线后电测,邦定后电测,组装后电测,切线后显微镜检查,绑定后显微镜检查或自动光学检查,IC 邦定后剪切力剥离测试,FPC 邦定后拉力剥离测试,组装后加电老化,包装出货等

五、结束语

虽然我们不是制程加工人员,但是我们还是要了解相关的东西,因为在与其他部门或人员对接时才能更得心应手。遇到问题才能多方面考虑,如果不知道制程得相关知识,遇到问题根本不会想到这里来,因此制程的了解还是有必要的。

审核编辑:汤梓红

-

jf_20672986

2022-12-20

0 回复 举报写的很详细,棒~~~~~~~~~~ 收起回复

jf_20672986

2022-12-20

0 回复 举报写的很详细,棒~~~~~~~~~~ 收起回复

-

TFT-LCD面板制作流程2024-03-24 586

-

TFT-LCD液晶显示方案的选型2023-11-03 2309

-

STM32CubeIDE TFT-LCD显示2022-01-17 1523

-

基于ARM处理器的TFT-LCD显示系统2021-06-15 1268

-

TFT-LCD显示原理及驱动介绍的详细资料说明2018-12-14 4207

-

tft制造原理与简单制造流程2017-12-05 60567

-

AMOLED TFT-LCD 液晶电视2017-12-03 718

-

TFT-LCD液晶显示工作原理2017-02-08 1893

-

TFT-LCD技术及生产工艺流程简介2013-08-29 27404

-

TFT-LCD的基本原理与制造技术2012-08-20 6603

-

TFT-LCD制造技术与工艺2011-09-13 3224

-

TFT-LCD平面显示器概论2011-04-19 976

-

LTPS/TFT-LCD,LTPS/TFT-LCD是什么意思2010-03-27 19969

-

TFT-LCD玻璃基板制造方法2008-10-25 4320

全部0条评论

快来发表一下你的评论吧 !