单晶富镍NCM容量衰减机制

描述

由于具有较高的能量密度,富镍层状氧化物有望成为下一代电动汽车锂离子电池(LIB)的正极材料。然而,当提高层状正极中的Ni含量时,在深度充电状态下由各向异性晶格收缩引起的结构不稳定性会沿颗粒边界产生局部应力集中,并发展成微裂纹,使电解液渗入并侵蚀二次粒子内部,导致严重的副反应。单晶正极不产生微裂纹,最大限度地减少了副反应,改善了循环和热稳定性。但单晶正极中的大粒径会增加锂的扩散长度,导致动力学缓慢。减小粒径会增加比表面积,加剧副反应的发生。迄今为止报道的大多数单晶正极镍含量低于90%,因为高镍需要降低锂化温度,使得难以通过高温合成单晶。因此,对于高镍单晶正极容量衰减机制的探究也鲜有报道。

【工作简介】

近日, 韩国汉阳大学的Chong S. Yoon和Yang-Kook Sun等人系统地比较了一系列粒径约3 μm的单晶富镍Li[NixCoyMn1-x-y]O2(NCM)正极(x=0.7、0.8和0.9)和相同镍含量的多晶NCM。单晶NCM正极虽然具有较高的抗微裂纹性能,但其容量和循环稳定性方面均不如多晶NCM正极。原位XRD和TEM分析表明,在循环过程中,单晶NCM正极中的锂离子浓度在空间上变得不均匀;这一现象随着倍率和镍含量的增加而加剧,导致在单一正极颗粒内存在晶胞尺寸不同的相。这两相的共存引起不均匀应力,产生结构缺陷,阻碍锂离子的扩散,最终导致容量迅速衰减。相关研究成果以“Capacity Fading Mechanisms in Ni-Rich Single-Crystal NCM Cathodes”为题发表在国际顶尖期刊ACS Energy Letters上。

【内容详情】

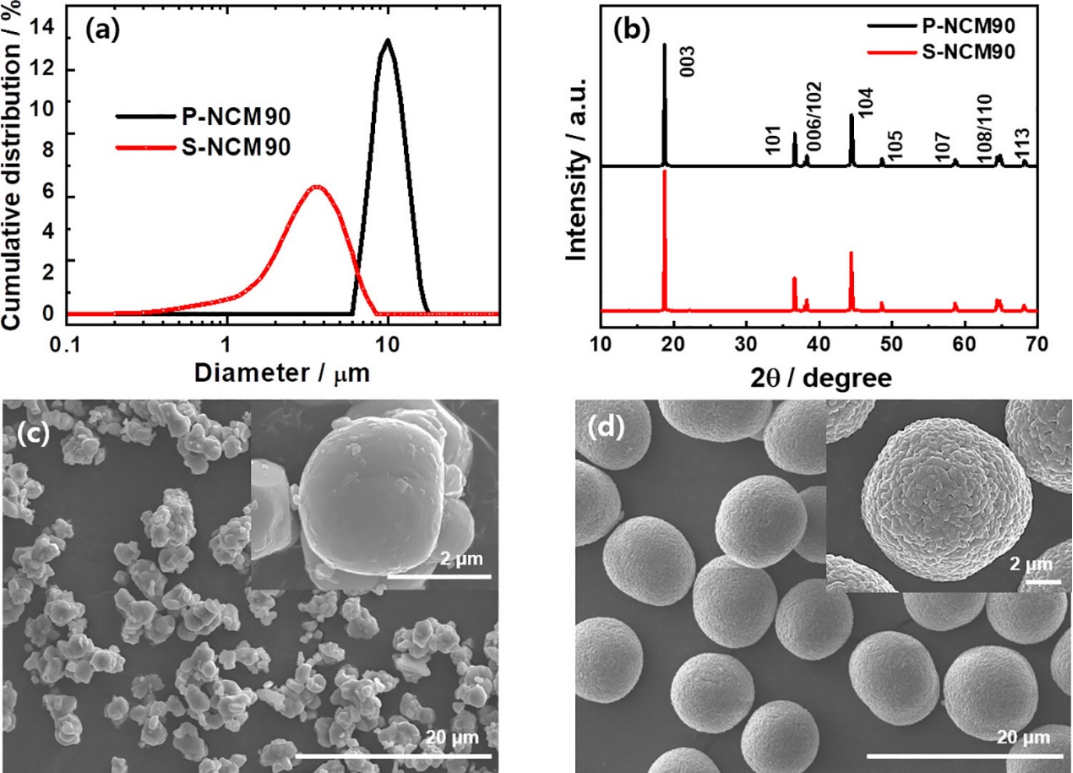

为了制备单晶正极,将3 μm大小的氢氧化物前驱体粉末与LiOH均匀混合,并分别在850、900和950℃下煅烧10小时以获得S-NCM90、S-NCM80和S-NCM70。为了获得多晶P-NCM正极,将10 μm的氢氧化物前体粉末与LiOH均匀混合,并分别在750、770和810℃下煅烧10小时,获得了P-NCM90、P-NCM80和P-NCM70。图 1a表明,P-NCM90正极的粒径分布较窄,平均粒径为9.71 μm(D50),而S-NCM90正极的粒径分布相对较宽,平均粒径为3.08 μm (D50)。XRD谱表明,它们都具有六方α-NaFeO2型结构,属于R3̅m空间群,没有杂质。S-NCM和P-NCM正极颗粒的形貌显示,S-NCM正极颗粒为多边形微米颗粒;每个颗粒由一个或几个单颗粒组成。相比之下P-NCM正极颗粒由纳米级颗粒组成,这些颗粒紧密堆积形成近乎球形的次级颗粒;这些次级粒子显示出良好的单分散性。

图 1、原始S-NCM90和P-NCM90正极的(a)粒度分布,(b)XRD,以及(c)S-NCM90和(d)P-NCM90的SEM图像。

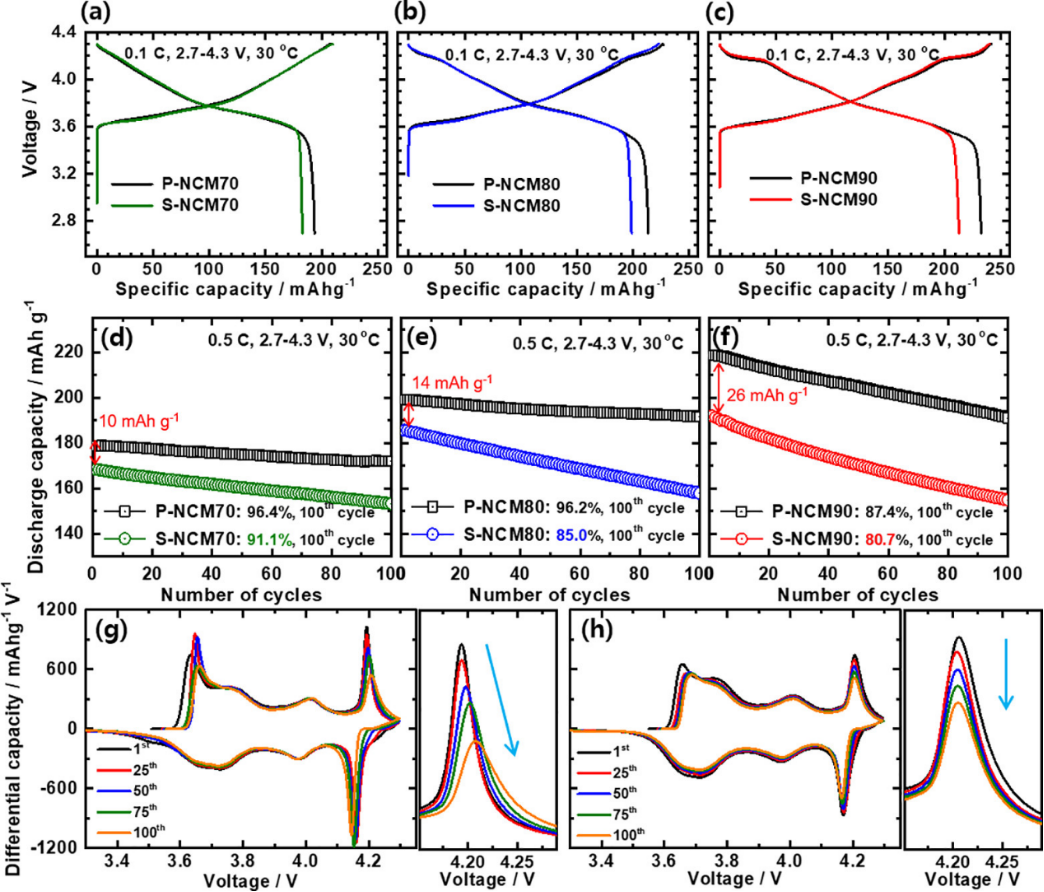

图 2a-c显示,两种正极的容量随着Ni含量的增加而增加。尽管P-NCM和S-NCM正极实现了相似的初始充电容量,但S-NCM正极的放电容量低于P-NCM正极。与P-NCM相比,S-NCM正极的库仑效率(CE)更低。图 2d-f显示,S-NCM和P-NCM正极初始容量之间的差异随着Ni含量的增加而增加。S-NCM 正极较差的循环性能主要归因于其形态;与具有三维快速扩散晶界网络的P-NCM正极颗粒不同,S-NCM正极颗粒中的锂离子主要通过体扩散迁移,导致电化学反应缓慢。

图 2、S-NCM和P-NCM正极的电化学性能:(a-c)0.1 C下的初始充放电曲线和(d-f)0.5 C下的循环性能。具有(g)P-NCM90和(h)S-NCM90正极电池的差分容量(dQ dV-1)曲线和H2-H3相变氧化还原峰。

P-NCM70和P-NCM80正极在100次循环后容量保持率均为96% 以上,而P-NCM90正极经历了相对显着的容量损失,保留了其初始容量的87.4%。S-NCM正极的循环稳定性随着Ni含量的增加而逐渐恶化;S-NCM70、S-NCM80和S-NCM90正极在100次循环后容量保持率分别为91.1%、85.0%和80.7%。在深度充电状态下,富镍层状正极中的H2-H3相变导致晶格结构的各向异性收缩/膨胀。由此产生的结构应力破坏了多晶正极颗粒的机械稳定性,因为局部累积的应力通过微裂纹成核沿晶界释放。各向异性体积变化的严重程度随着Ni含量的增加而增加;因此,具有高Ni正极更容易产生微裂纹,从而使电解质渗透到正极颗粒并损坏其内表面。图2g显示,P-NCM90正极的H2-H3峰强度随循环降低,且极化变大,表明由于H2-H3相变引起的严重体积变化,P-NCM90正极颗粒中形成了大量微裂纹,随之而来的表面杂质的形成使阻抗增加,加速了容量衰减。相比之下,S-NCM90正极的H2-H3峰衰减速度不如P-NCM90正极,尽管其循环稳定性较差,但在循环过程中没有任何位置变化,表明S-NCM和P-NCM正极的容量损失机制不同。

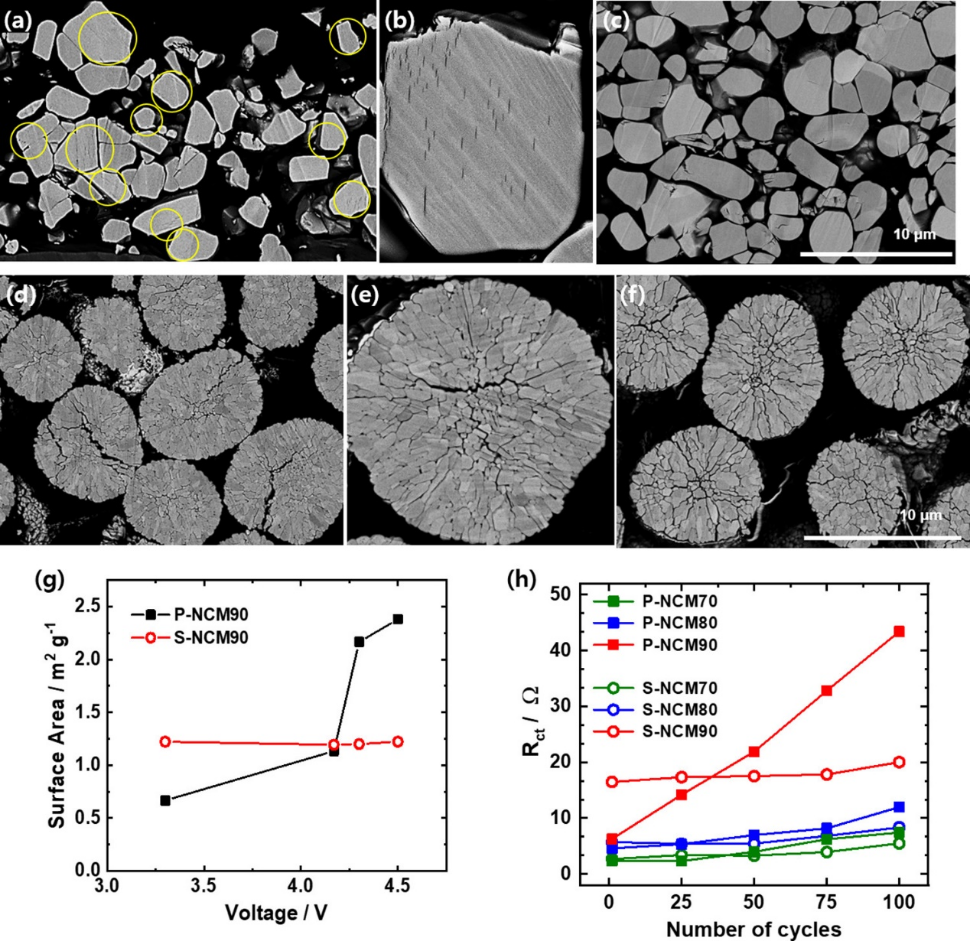

无论S-NCM正极中的Ni含量如何,荷电S-NCM正极颗粒中微裂纹的发生率很低。尽管大多数荷电S-NCM70和S-NCM80正极颗粒保持完整,但在一些S-NCM90正极颗粒中观察到一些晶内裂纹,放大图像证实了晶内裂纹的存在。S-NCM正极颗粒晶内开裂主要源于颗粒内锂浓度差异引起的不均匀结构应力。通过触发层平面的滑动使单晶内的裂纹成核,从而释放局部拉伸/压缩应力和剪切应力。在放电过程中,随着结构应力的消失,微裂纹闭合。经过100次循环后,虽然可以看到一些裂纹,但大多数放电S-NCM90正极颗粒几乎完好无损,尽管反复出现裂纹成核和闭合,但仍保持其原始形状。相比之下,几乎在所有荷电P-NCM90正极颗粒中都观察到了晶间裂纹。微裂纹沿次级粒子晶界蔓延,使相邻的初级粒子分离。长循环期间的重复成核会破坏P-NCM90颗粒的机械稳定性,从而产生微裂纹,即使在二次颗粒完全放电的状态下,这种微裂纹也会持续存在。S-NCM90和P-NCM90正极颗粒的晶内和晶间开裂行为之间最关键的区别分别在于后者使颗粒内部暴露于电解质中,加剧副反应。

如图3g所示,P-NCM90正极的暴露面积随着充电状态增加到4.17 V逐渐增加,然后在4.17和4.3 V之间急剧增加,这是由于H2– H3相变造成。相比之下,尽管S-NCM90正极的表面积最初高于P-NCM90正极,但其表面积在充电至4.5 V时几乎没有变化。S-NCM和P-NCM正极的电荷转移电阻(Rct)的变化明显不同。P-NCM90正极颗粒的晶间开裂允许电解液沿晶界渗入,由此产生的表面降解导致杂质层的积累。P-NCM90正极的Rct增加导致H2-H3峰强度降低和极化增加。相比之下,S-NCM90正极的Rct在循环过程中几乎没有变化。

图 3、初始充电至4.5 V(a, b)S-NCM90,(d, e)P-NCM90正极和100个循环后放电(c)S-NCM90,(f)P-NCM90正极的横截面SEM图像。(g)P-NCM90和S-NCM90正极的比表面积随充电状态的变化。(h)S-NCM和P-NCM正极在循环过程中的电荷转移电阻(Rct)的变化。

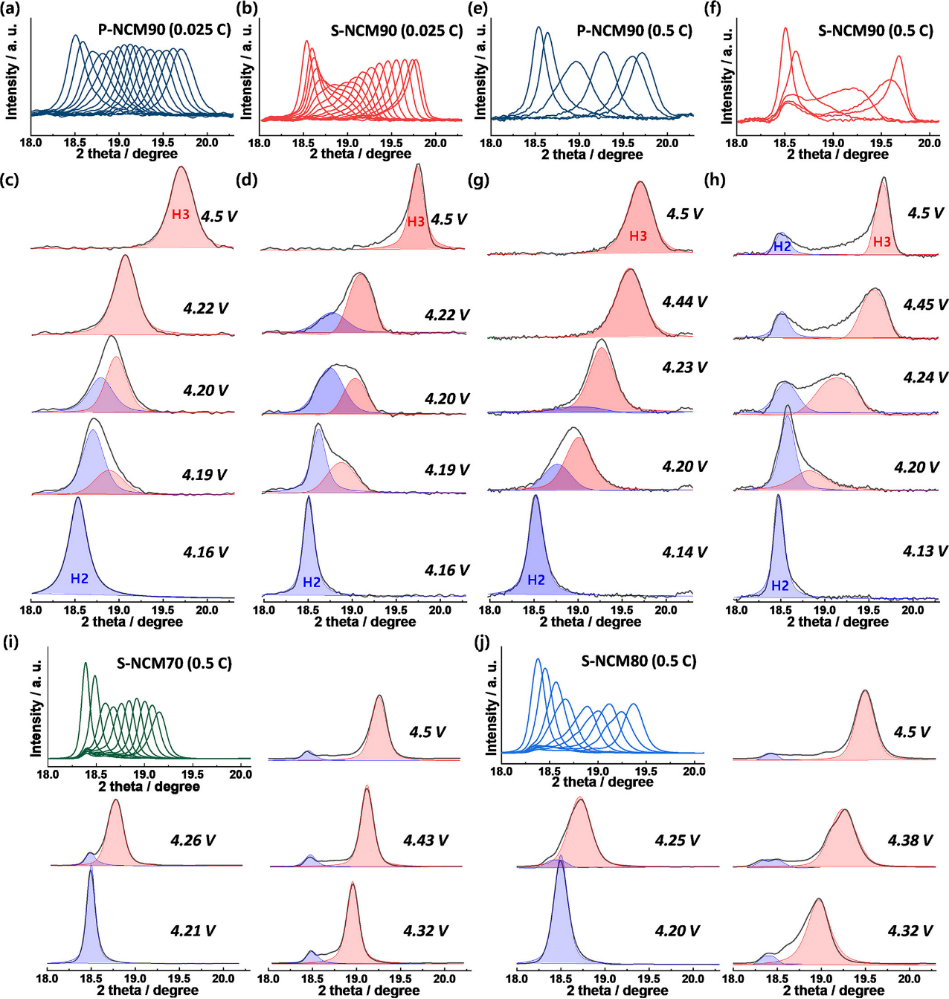

尽管单晶正极的Rct低,但表现出相对较差的循环稳定性。图4a和b的原位XRD显示了两个系列的叠加(003)峰,揭示了P-NCM90和S-NCM90正极在4.15和4.5 V之间的相位演化。P-NCM90正极的(003)峰平滑地移动到一个更高的角度,强度和宽度的变化有限。相比之下,S-NCM90正极的(003)峰强度显着降低,并且由于在~4.2 V处存在多个相,对应于H2-H3相变,峰变得不对称。超过4.2 V,(003)峰随着电压的增加而部分恢复其强度和形状,直到4.5 V。相变期间强度和对称性的显着变化意味着由结构变形引起的不均匀应变。图 4c中P-NCM90正极的解卷积(003)峰表明在4.2 V下两相共存。对于S-NCM90正极,在4.19 V时观察到两相共存,甚至在4.3 V以上时仍持续存在,此时H2-H3转变应该完成,只存在单相。S-NCM90正极的原位XRD数据表明H2-H3相变的缓慢动力学可能会在正极内产生不均匀的锂分布。结构变形在高倍率下更为明显。图 4e-h显示,尽管倍率很高,但P-NCM90正极的(003)峰在4.14 V以上几乎保持对称的形状,表明H2相转换为H3相的速度相当快。相反,对于S-NCM90正极,即使在4.5 V下,缓慢的相变也会导致H2相残留。此外,S-NCM90正极中的H2相在充电过程中没有移动,因此在4.3 V以上观察到两个明显分离的峰。在4.5 V,两个解卷积峰相距约1°。解卷积(003)峰之间的分离表明S-NCM90正极内锂浓度的不均匀性和随之而来的非均匀应变。在0.5 C充电期间,S-NCM70正极的峰在4.15和4.5 V之间变宽且强度降低,在18.4°处仍有一个残余峰。S-NCM80正极的(003)峰在0.5 C时比0.2 C时宽得多。这些结果表明,单晶正极在高倍率下经历更严重的结构不均匀性,这可能归因于它们的长扩散路径,并且随着Ni分数接近90%,结构不均匀性导致局部内应变越来越严重。

图 4、在4.15-4.5 V电压范围内,原位XRD中(003)峰的重叠和解卷积:(a,c)P-NCM90在0.025 C和(e,g)0.5 C,(b,d)S-NCM90在0.025 C和(f,h)0.5 C,(i)S-NCM70在0.5 C,和(j)S-NCM80在0.5 C。

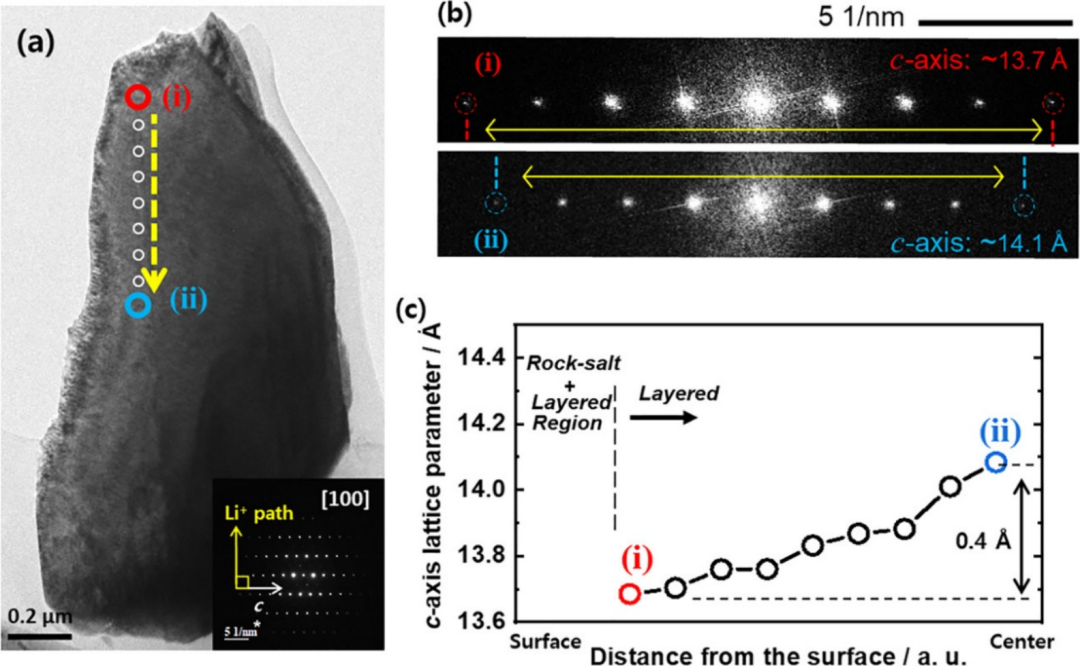

根据相应的[100]区轴电子衍射图,在荷电S-NCM90正极表面(i)和中心(ii)之间的区域获得了高分辨率TEM图像,该区域与锂离子扩散路径方向一致。图 5c显示,计算出的c轴晶格参数从颗粒表面向中心增加。TEM结果表明,荷电的S-NCM90正极颗粒由具有不同晶格参数的区域组成,这些区域具有不同的锂离子浓度梯度分布。正极颗粒内的不均匀性产生不均匀的空间应力,通过电化学反应中的晶面滑动和颗粒破裂产生结构缺陷而释放该应力。重复循环会加剧富镍S-NCM正极中锂离子浓度和应变的空间不均匀性,并导致S-NCM正极的容量衰减。

图 5、(a)S-NCM90正极粒子在0.5 C下充电至4.3 V的TEM图像和(b)来自(i)和(ii)区域的部分电子衍射图。(c)(a)中黄虚线位置处的c轴晶格参数。

【结论】

与易受晶间微裂纹影响的P-NCM正极不同,S-NCM正极即使在深度充电状态或重复循环下也能抵抗机械断裂。然而,由于锂离子扩散路径有限,S-NCM正极的电化学性能在容量和循环稳定性方面不如P-NCM正极。S-NCM和P-NCM正极的电化学性能差异随着Ni含量的增加而增加。P-NCM正极的快速容量衰减主要归因于微裂纹的形成、电解质侵蚀,导致类NiO岩盐相的积累。相比之下,由于S-NCM正极的锂离子扩散路径有限,锂的分布在循环过程中往往在空间上变得不均匀,高倍率和高镍加剧了这种趋势,导致两相共存。原位XRD和TEM观察到荷电S-NCM90正极的结构不均匀性会引起不均匀的应力,从而导致结构缺陷,限制Li+扩散动力学,最终导致容量衰减。

审核编辑 :李倩

-

大众为何要等到2021年才开始批量导入NCM811高镍三元电池2020-03-22 1768

-

NCM811在常温和高温下长循环过程中结构变化的比较2022-03-31 5098

-

单晶高镍层状正极的优点、挑战和改性策略2022-07-21 3869

-

单晶高镍正极高压稳定性的起源2022-08-17 1809

-

单晶正极衰退的机制研究和ALD修饰改性作用机理研究2022-11-08 1745

-

Al和Sm共掺杂单晶富镍正极材料高结构稳定性的机理2023-04-11 4289

-

中南大学周江教授Angewandte Chemie废富镍正极直接升级为富锂单晶正极的通用熔盐法!2023-05-10 2340

-

单晶富镍正极容量快速失效机制分析!2024-05-27 2168

-

北大潘锋ACS Nano:高熵岩盐表面层稳定超高镍单晶正极2024-12-10 2185

全部0条评论

快来发表一下你的评论吧 !