先进的数字隔离技术提高了太阳能逆变器的可靠性

电子说

描述

介绍

一个多世纪以来,化石燃料发电设施一直被证明是坚固可靠的能源,但这些久经考验的电力设施规模大、复杂,而且建造成本越来越高。以最小的碳足迹和环境影响清洁地操作它们也具有挑战性和成本高昂。相比之下,现代光伏(PV)电力系统为化石燃料发电厂提供了一种可持续的替代方案,与集中式发电设施相比,它提供了更低的长期运营成本、模块化的可扩展性、更高的效率和显著更低的碳足迹。

光伏电力系统由多个组件组成,如将太阳光转换为电力组件的光伏板、机械和电气连接和安装,以及太阳能逆变器,这对向电网输送太阳能发电至关重要。

什么是光伏太阳能逆变器?

光伏板将阳光转换为直流电压,直流电压必须转换为高压交流,以减少线路损耗,使更长的电力传输距离。光伏太阳能逆变器执行这种直流-toac转换,是任何光伏发电系统中最关键的组件。然而,这只是光伏逆变器提供的一个关键功能。

光伏逆变器还提供了电网断开能力,以防止光伏系统为断开的公用事业供电;也就是说,在电网断开或通过不可靠的连接提供电力时,一个逆变器会导致光伏系统反馈本地公用事业变压器,在电线杆上产生数千伏特,危及公用事业工人。安全标准规范IEEE 1547和UL 1741规定,当交流线路电压或频率不在规定的范围内时,所有并网连接的逆变器必须断开,如果电网不再存在,则必须关闭。在重新连接时,逆变器不能提供电力,直到逆变器检测到额定公用电压和频率超过5分钟的周期。但是,这并不是逆变器职责的终结。

该逆变器还可以补偿影响功率输出的环境条件。例如,光伏面板的输出电压和电流非常容易受到每个单元单位面积的温度和光强度变化的影响(称为“辐照度”)。电池输出电压与电池温度成反比,电池电流与辐照度成正比。

这些和其他关键参数的广泛变化导致最佳的逆变器电压/电流运行点显著移动。逆变器通过使用闭环控制来维持所谓的最大功率点(MPP)来解决这个问题,其中电压和电流的乘积在其最高值。除了这些任务,逆变器还支持手动和自动输入/输出断开的服务操作、EMI/RFI传导和辐射抑制、接地故障中断、PC兼容的通信接口等。封装在一个坚固的包装中,该逆变器能够保持在全功率的户外运

行超过25年。不小的壮举!

仔细观察

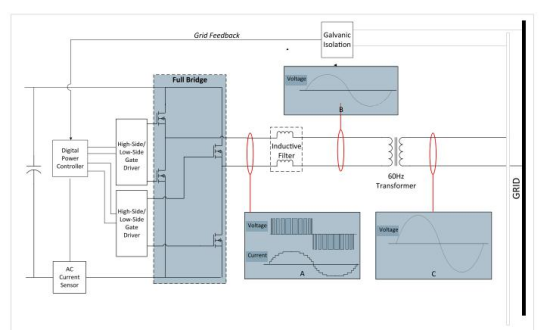

图1中所示的单相光伏逆变器示例使用了一个数字功率控制器和一对高侧/低侧栅极驱动器来驱动一个脉宽调制(PWM)全桥转换器。全桥拓扑通常用于逆变器应用,因为它具有任何开关模式拓扑中最高的功率承载能力。参照图1A,PWM电压开关动作在全桥输出处合成了一个离散的(尽管是有噪声的)60Hz电流波形。对高频噪声分量进行电感滤波,产生图1B所示的中低振幅的60 Hz正弦波。

图1。单级、单相逆变器方框图

滤波后的波形通过一个执行三种功能的输出变压器:首先,它进一步平滑交流波形;第二,它校正电压振幅值以满足指定的电网要求,第三,它电隔离逆变器的直流输入从高压交流电网。

光伏逆变器的设计充满了设计妥协,如果错误的权衡,可能会引起设计师的悲伤。例如,光伏系统预计至少在25年内可靠运行和全额定输出,但它们需要价格具有竞争力,迫使设计师做出艰难的成本/可靠性权衡。光伏系统需要高效的逆变器,因为效率较高的逆变器比效率较低的逆变器运行得更冷,寿命更长,而且它们为光伏系统制造商和用户节省了现金。

对高逆变器效率的不断追求创造了更多的设计权衡,可以影响组件的选择(主要是门驱动器、电源开关和磁性组件,如变压器)、PCB结构和逆变器封装的热要求。光伏面板的输出电压也会随着阳光照射的变化而严重变化;因此,使逆变器的输入电压范围与光伏面板的输出电压范围相匹配是有益的。

这创造了更多的设计权衡,进一步影响了系统的复杂性、成本和效率,而这只是硬件。现在让我们来看看这个问题的控制方面。

逆变器背后的“大脑”是它的控制器,通常是一个数字功率控制器(DPC)或数字信号处理器(DSP)。通常,控制器的固件以状态机格式实现,以便使用非阻塞(跌落)代码实现最有效的执行,从而防止执行无意中进入一个无尽的循环。

固件执行是层次结构的,通常比最高优先级的函数更频繁地服务于低阶函数。在光伏逆变器的情况下,隔离反馈回路补偿和电源开关调制通常是最高优先级的,其次是支持UL 1741和IEEE 1547安全标准的关键保护功能,最后是效率控制(MPP)。其余的固件任务主要涉及当前操作点的优化操作、监控系统运行和支持系统通信。

光伏逆变器暴露在高温和/或冷低温下25年,导致人们在考虑逆变器中使用的组件时暂停。显然,诸 如过滤波纹的电解电容器和提供电流隔离的电耦合器等组件,没有机会“走这个距离”。电解电容器干燥和死亡,光耦合器的LED亮度逐渐减弱为微弱的辉光,停止工作。这些精密组件的解决方案包括用高价值的薄膜电容器替换电解电容器(可靠性更高,但成本明显更高)。最佳的长期解决方案是摒弃光耦合器,转而支持现代CMOS隔离组件。

CMOS工艺技术具有高可靠性、成本效益、高速运行、小特性尺寸、低运行功率、在极端电压和温度下的运行稳定性以及许多其他理想特性等优点。此外,与光耦合器中使用的砷化镓(砷化镓)工艺技术不同,在CMOS中制造的器件没有固有的磨损机制。底层的CMOS隔离单元是电容性、完全差分和高度优化的,具有紧密的定时性能、低功耗操作和对外部场和快速共模瞬态引起的数据错误的高抗扰性。

事实上,CMOS工艺技术与专有的硅产品设计相结合所带来的优势,首次使健壮的、“接近理想的”的隔离设备成为可能。这些设备提供了更大的全面功能集成,更高的可靠性(60+年隔离屏障寿命),40°C到+125°C的最大VDD连续运行,以及在性能、功耗、板空间节省和易用性方面的显著改进。

21世纪光伏逆变器组件解决方案

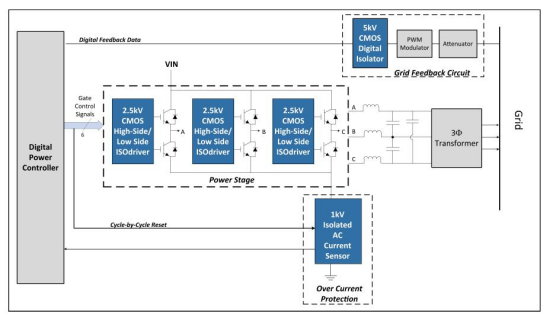

光伏逆变器架构不以图1所示的单相变压器逆变器结束。其他常见的类型包括高频、双极、三相、无变压器和电池供电的逆变器。虽然这些拓扑彼此不同,但它们通常都需要相同的组件解决方案。图2中的框图显示了基于变压器的三相相变器中使用的几种CMOS隔离装置。

这是一个经典的闭环架构,其中数字控制器调制功率开关的占空比,以迫使光伏系统输出电压的幅值和相位与电网的完全匹配。这些隔离门驱动器将安全认证的电隔离(额定功率为1 kV、2.5 kV或5 kV)和高侧电平移动功能集成在一个封装中,消除了外部隔离设备的需要。每个驱动器输出与下一个输出隔离,可以在不闭锁的情况下使用正电压。

控制器的电流反馈由单个4mmx4mmx1mm1mmCMOS隔离交流电流传感器提供(其1 kV隔离额定值受封装尺寸的限制——较大的封装版本额定值高达5 kVrms)。与电流传感传感器相比,这些单片传感器具有更宽的温度范围、更高的精度和更高的可靠性。使用数字控制器产生的逆变器门控制信号对传感器进行

循环复位,消除了外部复位电路的需要。电网反馈是系统反馈控制机制的重要组成部分。电阻式衰减器用于将电网电压降低到与PWM调制器兼容的范围,PWM调制器将正弦波输入转换为离散的PWM波形,并由CMOS数字隔离器进行安全隔离。

结论

光伏系统相对来是能源生产领域的新手。与其他新兴技术一样,光伏系统随着技术的成熟将发生快速变化。因此,光伏系统无疑将继续发展,以满足市场对更高容量、更低成本和更高可靠性的需求。随着这种情况,PV逆变器的功能将扩大,设计师将需要更集成的、特定于应用的组件级设备,以进一步利用和推动CMOS隔离的创新。随着这些事件的发展,光伏发电系统将变得更加广泛,并最终成为公用事业主流的一个可行部分,大大减少了我们对化石燃料的依赖。

审核编辑 黄昊宇

-

先进的数字隔离技术提高了太阳能逆变器的可靠性2023-03-03 572

-

如何提高太阳能逆变器设计的效率2022-11-09 1039

-

提高太阳能逆变器设计的效率2022-10-31 664

-

如何采用功率集成模块设计出高能效、高可靠性的太阳能逆变器?2021-06-17 1631

-

基于采用功率集成模块设计的太阳能逆变器2020-10-27 1997

-

太阳能光伏发电具有哪些特点优势,如何实现发电2020-06-23 39451

-

一文讲解如何借助隔离技术,将太阳能光伏发电系统整合于智能电网2019-12-25 3202

-

250W并网型太阳能微逆变器201208PC_SOLARA2018-12-10 2457

-

借助隔离技术将太阳能光伏发电系统整合于智能电网2018-10-19 3081

-

基于太阳能逆变器的Coupler数字隔离器设计2018-10-15 2352

-

简化拓扑的关键是太阳能光伏微逆变器的可靠性设计2017-08-16 958

-

先进的数字隔离技术提高太阳能逆变器可靠性2013-02-19 2035

-

太阳能系统效率和可靠性优化新方法2011-02-12 1398

全部0条评论

快来发表一下你的评论吧 !