熔盐法合成高导热磷化硼及其热管理性能研究

描述

摘要: 随着电力电子器件封装密度提高, 开发导热性能优异的热界面材料受到了广泛关注。绝大多数传统导热填料的热导率较低, 因此合成新型高导热填料是提高热界面材料导热性能的重要途径。本研究通过简单的熔盐法合成了高导热的磷化硼(BP)颗粒, 与氮化硼(h-BN)混合并通过搅拌和浇注的方法填充到环氧树脂(EP)基体中制备得到树脂基复合材料(BP-BN/EP)。实验结果表明:采用三盐法(NaCl : KCl : LiCl)合成的 BP 产率最高达到 74%, 相对于单盐法(41%)和双盐法(39%)分别提高了 33%和 35%。对于 BP-BN/EP 复合材料, 复合材料的微结构显示 BP 和 BN颗粒均匀分布在环氧树脂基体。当混合填料体积分数为 30%时, 该复合材料的热导率达到 1.81 W m-1 K-1, 是纯树脂热导率(0.21 W m-1 K-1)的 8.6 倍, 这与 BP 颗粒作为桥梁连接相邻 BN 颗粒形成导热网络有关。除此以外, 相较于不含BP 的复合材料(SBN-BN/EP), BP-BN/EP 复合材料展现出更加优异的热导率、热稳定性和较好的热力学性能。因此,熔盐法合成的 BP 在热管理领域具有较大的应用前景。

器件的散热性能是决定电子器件性能、寿命及稳定性的关键因素之一。随着电子器件微型化、集成化、功能化, 高效散热问题越来越引起科研人员的广泛关注。电子元器件与散热器之间的微观接触表面不平整且存在微空隙, 继而形成非常大的界面接触热阻。提高接触界面的换热能力, 已经成为目前解决电子元器件散热问题的关键。

目前解决这一问题的常用方法是使用具有高热导率的热界面材料(Thermal interface material, TIM)填充电子元器件和散热器接触面之间的间隙。热界面材料主要是由聚合物与高导热填料组成的复合材料。聚合物材料具有良好的绝缘性、易加工和密度低等特性, 但是热导率较低(0.1~0.5 W m-1K-1), 限制了其在热管理领域的应用。

通常需要在聚合物材料中添加导热填料来增强聚合物的导热性能。常见的导热填料(Al2O3、SiC、AlN 和 h-BN)的导热系数相对较低 (30~400 W m-1K-1)。同时, 这些材料还有其它缺点, 如 AlN 在水和其他溶液中会发生水解; 高含量的 h-BN 使聚合物复合材料与器件之间的界面结合强度较弱。

除此之外, 金刚石和 c-BN材料具有非常高的热导率, 但其需要在高温高压的苛刻条件下合成, 或者通过合成速率较慢的化学气相沉积合成, 这些合成方法不适合大规模生产导热填料, 进而限制了它们在聚合物基热管理材料中的应用。

最近, 研究人员发现 III-V 族二元硼化合物(BAs 和 BP)具有高导热性, 其中磷化硼(BP)具有与 SiC 类似的性能, 即高热导率(280~490 W m-1 K-1)、高德拜温度(985 K)、低热膨胀系数(3.65×10-6℃-1)、低密度(2.97 g cm-3)、化学及热稳定性好、耐酸碱等优点。因此, 磷化硼是较为理想的热管理候选材料之一。

磷化硼性能优异, 但磷化硼制备成本高, 产率低, 并且反应原料或中间产物有剧毒。目前制备磷化硼的主要方法有 CVD/CVT、机械化学反应法、高温自蔓延法和溶剂热还原法等。CVD/CVT法制备周期长, 原料或中间产物有毒、产物产量低;机械化学反应法形貌难控制, 粒径小, 纯度低, 缺陷多; 高温自蔓延法瞬间产生大量的热, 易产生杂质 B12P2; 溶剂热还原法尽管反应温度低、时间短,但反应过程危险, 且生成的纳米尺寸颗粒会引起大的声子界面散射, 降低其本征热导率。因此, 急需探索一种安全、经济快速并且有效的合成路径来控制合成 BP 材料, 以满足日益增长的工业生产需求。

本工作通过熔盐法合成了 BP 颗粒, 研究了熔盐种类和保温时间对合成 BP 产率的影响。此外, 通过 SEM、TEM 和 XRD 对 BP 的结构和形貌进行了表征。随后将合成的 BP 与 BN 混合作为填料加入到树脂中, 接着通过搅拌、浇注的方法制备得到BP-BN/EP 复合材料。作为对比, 同时制备了 SBN-BN/EP 复合材料。通过与 SBN-BN/EP 复合材料对比, 研究发现 BP-BN/EP 复合材料具有优异的热导率(1.81 W m-1K-1)、热稳定性及较好的热力学性能,表明熔盐法合成的 BP 在热管理领域具有较大的应用潜力。

01

实验方法

1.1 原料

双酚 A 环氧树脂(E51, 南通星辰合成材料有限公司), 固化剂(甲基六氢苯酐, 南通星辰合成材料有限公司), 促进剂(2-乙基-4 甲基咪唑, 上海阿拉丁生化科技有限公司), 镁粉(Mg, 粒径为 100~200 目(74~150 μm), 国药集团化学试剂有限公司), 氯化钠(NaCl)、氯化钾(KCl)和氯化锂(LiCl)(分析纯, 国药集团化学试剂有限公司), BN(平均粒径分别为10 μm、0.6 μm, 上海超威纳米科技公司), 磷酸硼(阿法埃沙(Alfa Aesar))。

1.2 熔盐法合成磷化硼

以镁粉、磷酸硼和熔盐介质为原料, 混合均匀,放置到 BN 坩埚中; 再将坩埚放入反应炉中, 通入氩气保护气体, 升温至 850℃并保温 1 h 进行化学反应, 反应式如下:

4Mg+BPO4=4MgO+BP (Overall reaction) (1)

B2O3+3MgO=Mg3B2O6 (Side reaction) (2)

将得到的样品在室温下用王水浸泡, 接着在60℃水浴搅拌 2 h, 随后真空抽滤并用去离子水洗涤至中性, 放入烘箱干燥后得到 BP。实验制备的磷化硼为栗色粉末, 见图 1。

图 1 BP 粉末的光学照片

上述提到的熔盐分为三类, 为单盐(NaCl)、双盐(n(NaCl):n(KCl)=1:1)、三盐(n(NaCl):n(KCl):n(LiCl)=5:5:7)。当熔盐为单盐、双盐和三盐时, 分别固定镁粉、磷酸硼以及氯化钠质量比为 1:1:2; 镁粉、磷酸硼以及双盐质量比为 1:1:4; 镁粉、磷酸硼以及三盐质量比为 1:1:2.5。除此以外, 固定熔盐为三盐时, 改变保温时间分别为 1、5 和 10 h。

1.3 树脂基复合材料的制备

双酚 A 型环氧树脂为基体, 合成的 BP 和 10 μm BN 以一定比例混合(BP 与 BN 的体积比例为 1 : 3)作为填料添加到树脂中, 最后制备得到双酚 A 型环氧树脂复合材料。具体方法如下:按照质量比为100 : 86 : 1 称取环氧树脂、固化剂、促进剂, 并搅拌混合均匀。随后分别加入体积分数为 10%、15%、20%、25%和 30%的 BP-BN 混合填料, 在 60℃充分搅拌并倒入模具中, 将模具放在单口烧瓶中, 先后用水泵和机械泵排除气泡, 再放入烘箱固化, 固化程序为:80℃/2 h+120℃/2 h, 最后降温脱模。样品记为 x-BP-BN/EP, 其中 x 代表 BP-BN 混合填料的体积分数。

作为对比, 本工作又以 0.6 μm BN 和 10 μm BN混合填料, 制备了双酚 A 型环氧树脂基复合材料,记为 y-SBN-BN/EP, y 代表 SBN-BN 混合填料的体积分数。

1.4 结构与性能表征

采用场发射电子扫描显微镜(SEM, FEI-300)和高分辨透射电镜(TEM, JEOL JEM-2010)观察 BP 和树脂基复合材料的形貌与微观结构, X 射线衍射分析仪(XRD, D8 Advance, Bruker)和 HR800 型激光拉曼光谱仪表征合成的 BP 粉末的晶体结构。

使用 LFA-467 型的激光闪射法测试导热系数,测试样品(ϕ12.7 mm×1.0 mm), 上下表面平行, 表面均匀喷涂一层石墨, 温度为室温。采用 SDTQ600 高温热分析仪表征制备的填充型导热复合材料的TG-DSC 曲线, 即称取 3~5 mg 试样放置于坩埚中,并在 N2 气氛中以 10℃·min-1 的升温速率升温至800℃, 气体流速为 100 mL·min-1。红外热像仪(Fotric 250, Fotric Inc., China)测量热成像。动态热机械分析仪(DMA 242E, Netzsch)测试材料热力学行为,试样尺寸 12.0 mm×3.0 mm×1.1 mm, 测试采用单悬臂模式, 频率是 1 Hz, 循环负荷为 1 N, 升温速度为3℃/min, 温度范围为室温至 200℃。

02

结果与讨论

2.1 磷化硼的结构分析

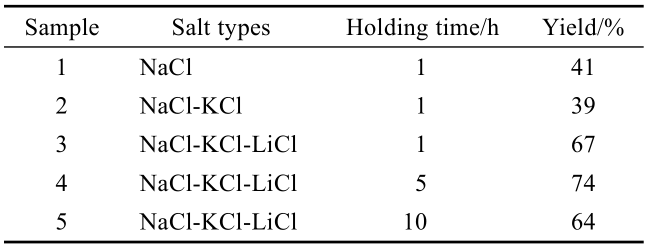

首先, 对合成 BP 的产率进行计算, 结果如表 1所示。当热处理温度为 850℃, 保温时间为 1 h 时,在三盐(NaCl : KCl : LiCl)环境中, BP 合成产率最高,为 67%。这可能是由于三盐环境下增强了反应过程中生成的 B 和 P 的溶解度。同时相较于单盐和双盐,三盐具有较低的共熔点, 这有助于 B 和 P 的扩散和充分反应。当固定熔盐环境为三盐, 延长保温时间至 5 和 10 h, 产率分别为 74%和 64%。

表 1 不同条件下合成 BP 的产率

适当增加保温时间, BP 产率会提高。但是, 当保温时间过长时,BP 产率反而降低。分析其原因, 850℃高温段主要发生的是镁热还原反应, 见反应式(3)和反应式(4),而反应式(5)主要发生在保温和降温阶段。BP 产率主要取决于保温与降温阶段 P 气体的反应利用率(公式(5))。延长保温时间至 5 h, 有利于 B 和 P 的充分接触与反应, 进而提高 BP 的产率。但是, 保温时间延长至 10 h, 过长高温保温导致 P 会出现一定的挥发, 降温段 P 在熔盐中含量降低, 最终导致 BP 产率下降。

5Mg(l)+2BPO4(s)=2P(g)+5MgO(s)+B2O3(s) (3)

B2O3(s)+3Mg(l)=2B(s)+3MgO(s) (4)

B(s)+P(g)=BP(s) (5)

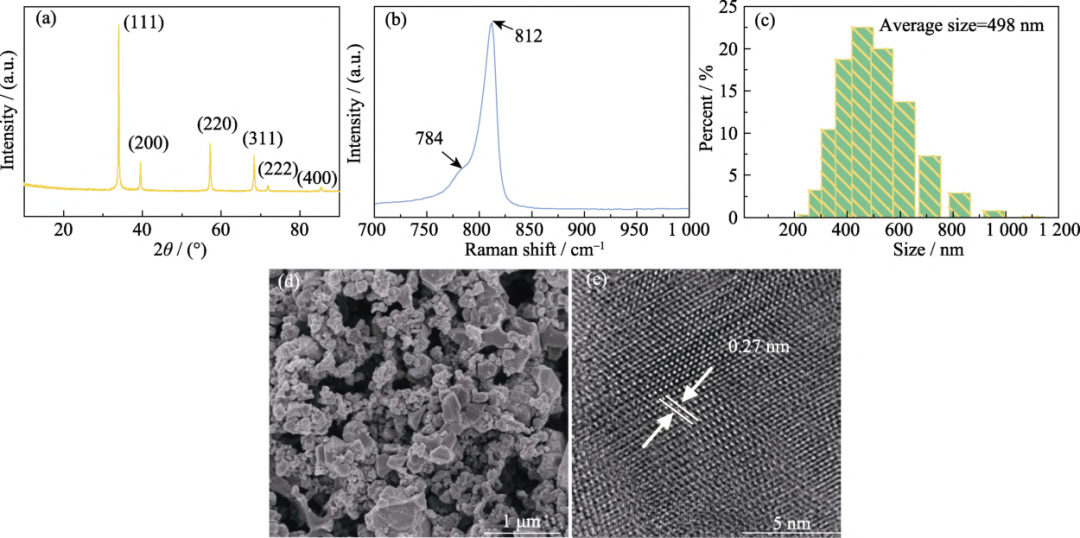

进一步观察 BP 的微观结构和形貌。图 2(a)是BP 的 XRD 图谱, 表明酸洗后得到的产物为纯净的磷化硼, 且衍射峰相对尖锐, 表明它的结晶度好。XRD 谱图中有六个特征衍射峰, 位于 2θ=34.2°、39.6°、57.4°、68.5°、72°和 85.5°, 分别对应立方 BP相(JCPDS 11-0119)的(111)、(200)、(220)、(311)、(222)和(400)晶面。图 2(b)是 BP 的拉曼光谱图, 在 794和 821 cm-1 处的两个衍射峰, 分别对应 BP 的横向光学(TO)和纵向光学(LO)带。图 2(c)的粒径分布表明, BP 颗粒粒径分布在 1 μm 以内, 并且平均粒径约为 498 nm。如图 2(d)所示, 产物磷化硼呈无规则的颗粒状, 粒径为亚微米, 并且颗粒易团聚。图 2(e)是 BP 的透射电镜照片, 可以看到清晰的晶格条纹,其晶面间距为 0.27 nm, 对应 BP 的(111)晶面, 与文献报道相符。

图 2 BP 粉末的形貌和结构表征

2.2 微观形貌分析

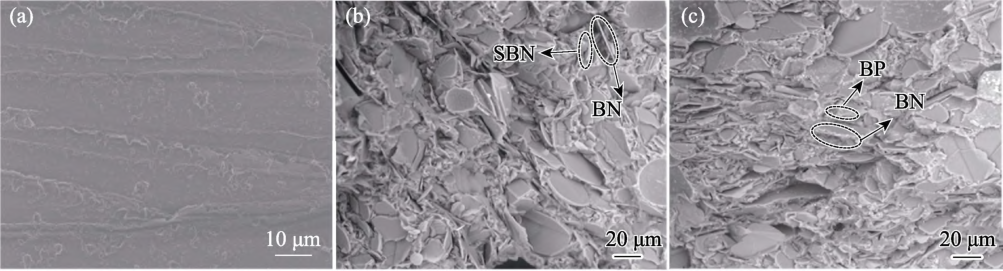

图 3 是纯 EP、SBN-BN/EP 和 BP-BN/EP 复合材料的断面 SEM 照片。从图 3(a)可以看到纯 EP 断面比较干净并且平整, 属于典型的脆性断裂。混合填料加入后, 复合材料的断面展现出粗糙并且褶皱的断裂结构。这是由于混合填料会使裂纹沿着填料–聚合物界面延伸并发生断裂。同时, 随着混合填料含量增大, 混合填料在环氧树脂基体中形成了明显的导热网络。从图 3(b,c)可以看到, SBN 和 BP 颗粒位于相邻的 BN 片之间, 它们作为桥梁起到连接相邻 BN 片的作用, 增加了导热颗粒间的相互接触,有助于形成散热导通网络。

图 3 复合材料的断面 SEM 照片

2.3 导热性能分析

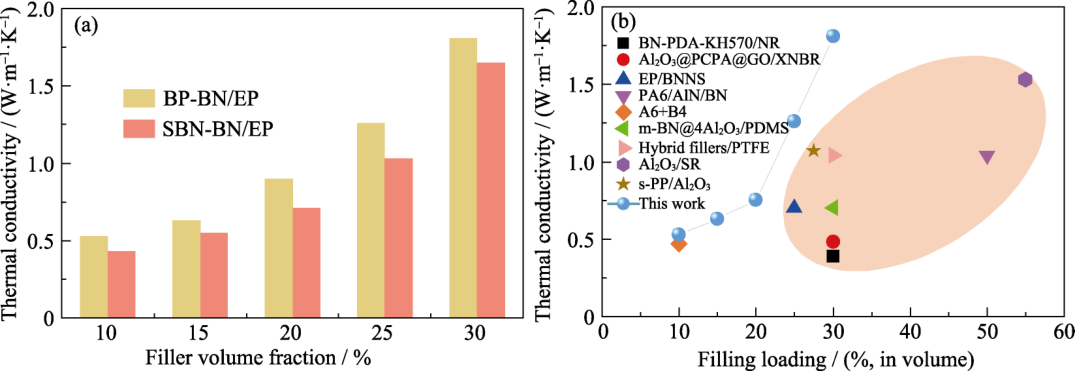

图 4(a)为 BP-BN/EP 和 SBN-BN/EP 复合材料的热导率随填料含量的变化关系图。随着混合填料体积分数的增加, 复合材料的热导率增强。当混合填料的体积分数为 30%时, BP-BN/EP 热导率为1.81 W m-1K-1, 相较于纯环氧树脂导热系数(0.21 W m-1K-1)增加了 774%, 而同体积分数条件下, SBN-BN/EP热导率为1.65 W m-1K-1, 较纯环氧树脂增加了 697%。

图 4 复合材料的导热性能

实验结果表明, BP-BN/EP 复合材料比 SBN-BN/EP 复合材料的热导率高。初步推断是 BP 的本征导热系数高于 SBN, 并且无规则球形 BP 颗粒相对于 SBN 具有更好的分散性, 很好地分布于 BN片之间, 发挥桥梁作用促进了相邻 BN片的热量传输。同时, 相较于 SBN, 颗粒状 BP 使复合材料内部形成的缺陷较少。上述原因使 BP-BN/EP复合材料具有更高的热导率。除此以外, BP-BN/EP复合材料热导率与其它相关文献进行了比较, 从图 4(b)可以看出制备得到的 BP- BN/EP 复合材料具有较高的热导率。

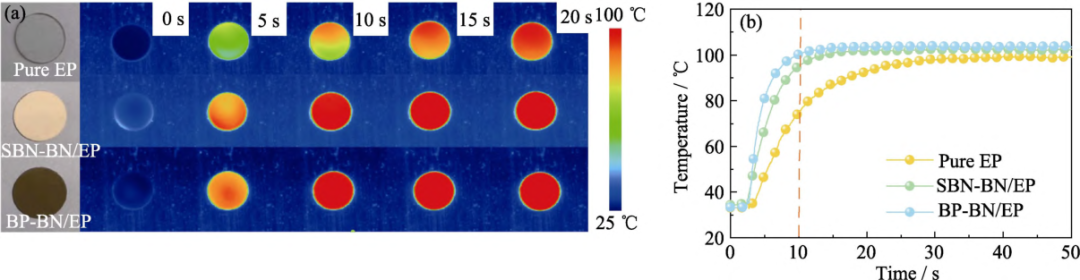

为了进一步证明 BP-BN/EP 复合材料具有优异的导热性能, 将 BP-BN/EP 复合材料放置在加热台上并施加 100℃的温度, 同时用热成像仪记录复合材料表面温度随时间的变化。并将纯EP 和 SBN-BN/EP 复合材料作为对比。从图 5(a,b)可以看出, 相对于纯的 EP 和 SBN-BN/EP 复合材料,BP-BN/EP 复合材料的表面温度更高, 经过 10 s 后,BP-BN/EP 复合材料的表面温度为 100.3℃, 而纯的 EP 和 SBN-BN/EP 复合材料分别为 75.1 和94.9℃。综上, BP-BN/EP 复合材料具有更好的传热性能。

图 5 纯 EP、BP-BN/EP 和 SBN-BN/EP 复合材料的热传输性能

2.4 热稳定性能分析

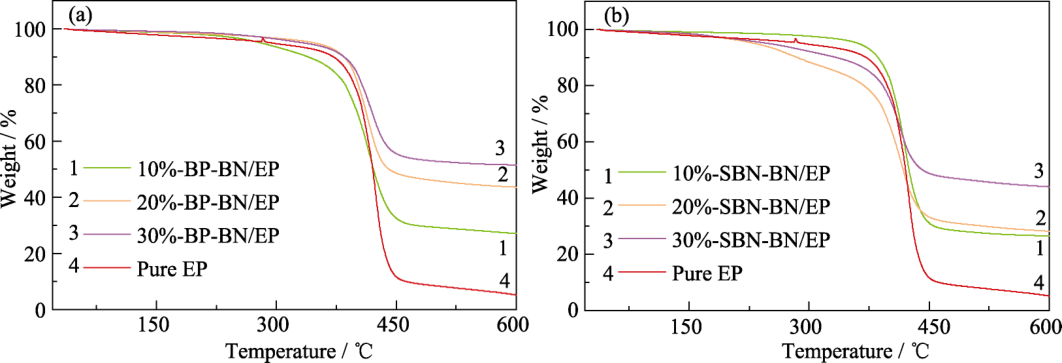

图 6 为不同体积分数下 BP-BN/EP 和 SBN-BN/EP 复合材料的 TG 曲线。从图 6(a,b)中可以看出, 在350~450℃温度区间内, 所有的复合材料都有明显的热失重, 初步分析是环氧树脂的分解所造成的。而随着填料体积分数增加, 复合材料的最大分解温度也随之增大, 原因是填料的加入限制了环氧分子链的移动, 并且能够吸收部分热量, 阻挡了环氧树脂分解过程中的传热。分解后, 复合材料的残余重量随着混合填料的增加而不断增大。

图 6 复合材料的热稳定性能

通过比较发现, BP-BN/EP 复合材料的残余质量分数比 SBN-BN/EP 复合材料的要大, 说明掺杂 BP-BN 混合填料的复合材料的热稳定性要优于掺杂 SBN-BN 混合填料的复合材料。究其原因是 BP 的比热高于 SBN, 促使 BP-BN 混合填料吸收更多的能量延缓了环氧分子链的挥发。除此以外, 无规则球形 BP 颗粒比 SBN具有更好的分散性, 使 BP-BN 混合填料与环氧分子链有更多的交联点, 进而阻碍分子链移动, 最终使BP-BN/EP 复合材料具有更好的热稳定性。

2.5 DMA 曲线分析

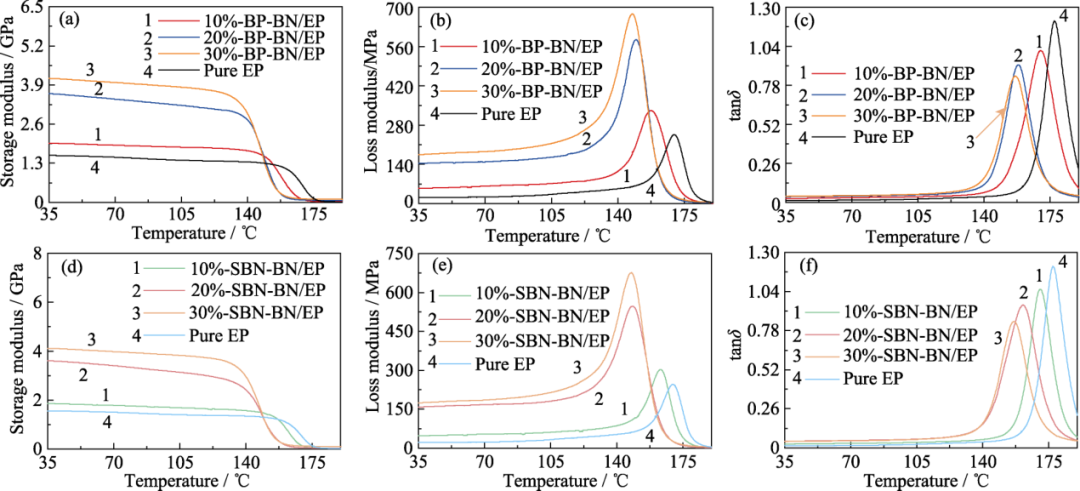

优异的热力学性能对于电子器件中的热管理材料非常重要。图 7 是 BP-BN/EP 和 SBN-BN/EP 复合材料随温度变化的 DMA 曲线。图 7(a, d)是BP-BN/EP 和 SBN-BN/EP 复合材料储能模量与温度的关系曲线。当温度为 70℃时, 纯 EP 的储能模量为 1.5 GPa, 而随着混合填料含量增大, 复合材料的储能模量增大。当混合填料的体积分数为 30%时,BP-BN/EP 和 SBN-BN/EP 复合材料的储能模量分别达到了 3.978 和 3.982 GPa。分析原因可能是填料含量的增多阻碍了分子链的运动, 导致复合材料的刚性增强。

图 7 BP-BN/EP 和 SBN-BN/EP 复合材料的热力学性能

除此以外, 因为 BN 和 BP 的弹性模量高,消除了向 EP 基体传播应力的阻力, 进而提升复合材料的储能模量。当温度进一步升高, 复合材料的储能模量会发生急剧下降, 这主要是由于聚合物分子链会从玻璃态转变为橡胶态, 能量损耗所致。

损耗模量的变化(图 7(b, e))与储能模量变化一致。与此同时, 损耗因子(tanδ)可以用来评价复合材料的玻璃化转变温度值。图 7(c, f)是 BP-BN/EP 和SBN-BN/EP 复合材料的损耗因子与温度变化的关系曲线, 从图中可以看出, 加入填料后, 复合材料的玻璃化转变温度有所下降, 这是因为加入混合填料促进了复合材料内部热量的传递, 减小了材料内部温度差。因此, 高导热的复合材料中的分子链更易移动。

除此之外, 混合填料使得复合材料具有更大的自由体积, 进而减小了聚合物分子链移动所需要的能量, 最终导致 BP-BN/EP 复合材料的玻璃化转变温度要比 SBN-BN/EP 复合材料的低, 这也表明 BP-BN/EP 具有优异的热导率。

03

结论

本研究采用熔盐法制备得到了结晶度高、亚微米尺寸的 BP 颗粒, 并通过调节熔盐的种类和保温时间来调控 BP 产率。在此基础上, 将 BP 与 BN 混合作为填料添加到树脂中, 随后通过溶液浇注的方法制备得到 BP-BN/EP 复合材料, 并与 SBN-BN/EP复合材料的性能进行比较和探讨。

研究发现, 当采用三盐法及保温时间为 5 h 时, BP 粉末的产率最高达到 74%(质量分数), 相对于单盐提高了 33%(质量分数)。相较于 SBN-BN/EP 复合材料, 制备得到的BP-BN/EP 复合材料表现出优异的热导率、热稳定性及较好的热力学性能。当混合填料体积分数为30%时, 其热导率达到 1.81 W m-1K-1, 比纯 EP 的热导率提高了 8.6 倍。

本研究创新性地提出了低成本熔盐法合成 BP 的方法, 实现了 BP 的高产率, 并证实掺杂 BP 可有效提高复合材料的热导率。

审核编辑 :李倩

-

高导热高绝缘低介电材料 | 氮化硼散热膜2024-11-15 2472

-

二维氮化硼绝缘高导热低介电材料介绍应用2023-06-30 5762

-

具有优异的柔性和热管理性能的石墨烯薄膜2023-06-27 1269

-

氮化硼在聚合物导热复合材料中应用研究综述2022-11-17 7483

-

六方氮化硼纳米片导热复合材料的研究进展2022-10-10 2330

-

国家专利高端材料-超薄高导热绝缘氮化硼膜2022-05-31 1838

-

VMware 和 NVIDIA 共同助力企业提高数据中心可管理性和安全性2021-08-23 4680

-

手持设备热管理需要应用到哪几种导热材料2021-02-25 1122

-

手持设备热管理主要应用以下几种导热材料2020-05-12 1579

-

陶氏公司陶熙TC-3015有机硅导热凝胶荣膺BIG 2019可持续发展奖2019-08-20 2892

-

UPS的监控与管理可管理性及可用性的重要意义2017-09-14 789

-

高导热覆铜板用绝缘导热填料研究趋势2017-02-04 4285

-

DC总线转换器提升了系统电源管理性能2010-03-19 777

全部0条评论

快来发表一下你的评论吧 !