为何要在PCB电路板上设计出V-Cut?

PCB设计

描述

常见的电路板切割方式有两种,一种叫V-Cut(又叫V-score),另一种叫邮票连接孔。

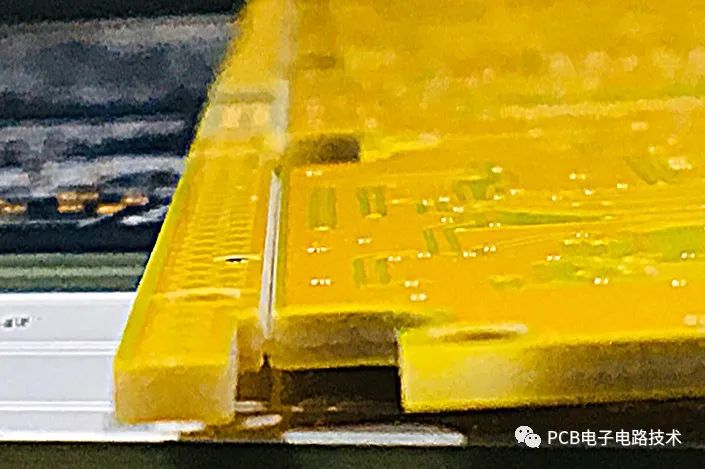

所谓V-Cut是电路板工厂根据客户的图纸要求,事先在PCB的特定位置用转盘刀具切割好的一条条分割线,其目的是为了方便后续SMT电路板组装完成后的用于分板(De-panel),其由来是因为其切割后的外型看起来就像个英文的“V”。

为何要在电路板上设计出V-Cut呢,其原因是电路板本身具有一定的强度与硬度,因此需要有这类事先预先切割好的V-Cut线路来方便作业员顺利将原先的拼板裁切成为单板,这就是前面所说的分板。

设计V-cut的目的与V-Cut分板的作业

设计V-cut主要目的在帮助电路板组装后方便作业员分板,PCBA分板的时候一般会利用V-Cut分板机,把PCB事先切割好的V型沟槽对淮Scoring的圆形刀片,然后用力的推过去,有些机器会有自动送板的设计,只要一个按钮,刀片就会自动移动并划过电路板V-Cut的位置把板子切断,刀片的高度可以上下调整以符合不同V-Cut的厚度。

值得注意的是PCBA分板除了使用V-Cut的Scoring之外,还可以用其他的方式,比如Routing、邮票孔等。

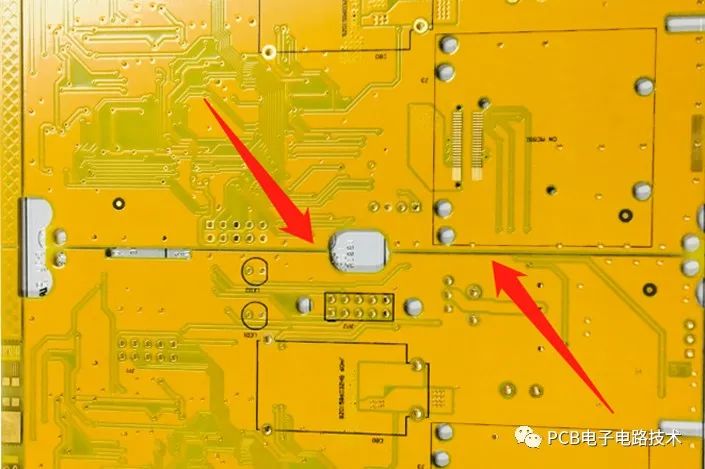

虽然PCB上面的V-Cut也可以使用手动的方式来折断或掰断V-Cut的位置,但强烈建议不要使用手动的方式折断或掰断V-Cut,因为手动的时候会因为施力点的关系对PCB造成弯曲,这非常容易造成PCBA上面的电子零件破裂,尤其是电容类零件,进而降低产品的良率与信赖性,有些问题甚至要使用一段时间后才会渐渐显现出来。

V-Cut设计及使用上的限制

首先,V-Cut只能切直线,而且一刀到底,也就是说V-Cut只能切割成一条线直直的从头切到尾,它无法转弯改变方向,也不能像裁缝线一样切一小段后跳掉一小段。

这是因为V-Cut的凹槽是使用上下两片圆盘的电锯所切出来的,因为PCB的裁切都要很精淮(毫米计算),所以无法做到只切一半就退刀的作业,其实也不是做不到,而是没有必要大费周章这么做,我们只要放弃V-Cut分板的制程,改用Routing去板机来裁切板子就可以达成了。所以一般如果是比较複杂的切断路径,就会改用Routing机来分板。

其次,PCB厚度太薄也不适合做V-Cut凹槽,一般如果厚度在1.0mm以下的板子,就不建议做V-Cut了,这是因为V-Cut凹槽会破坏原本PCB的结构强度,当有设计V-Cut的板子上面放置有比较重的零件时,会因为重力的关系而使得板子变得容易弯曲,这非常不利SMT的焊接作业(容易造成空焊或短路)。

另外,PCB在行经回焊炉的高温时,板子本身就会因为高温超过玻璃转移温度(Tg)而软化变形,如果V-Cut位置及凹槽深度设计得不好,会使得PCB变形更会严重,不利二次回焊制程。

V-Cut的残留厚度设计与建议

一般来说,我们在定义V-Cut的凹槽尺寸时都只会定义其残留厚度(Remained thickness),也就是在V-Cut凹槽两个倒V口中间剩下的板厚,因为这个厚度决定了板子是否容易被折断与变形的严重度。

最普遍的V-Cut残留厚度建议为板子厚度的1/3,但是最小不建议小于0.35mm,再薄就容易发生板子于制程中有提前断裂的风险。V-Cut最厚不建议大于0.8mm,再厚的话V-Cut切割机(Scoring)可能无法一次就完全将其切断,而且也会增加V-Cut切割机刀片的损坏程度,降低其使用寿命。

V-Cut的角度定义

最后是V-Cut的V字形夹角角度定义,一般来说V-Cut有30°、45°、60°三种角度可以定义,最常用的为45°。

V-Cut的角度越大,表示板子边缘被V-Cut吃掉的板材就越多,相对的PCB上的线路就必须更往内缩,以避免被V-Cut切割到,或是裁切V-Cut的时候受损。

V-Cut的角度越小,理论上越有利PCB的空间设计,可是却不利PCB板厂的V-Cut锯片寿命,因为越小的V-Cut角度,就意味着电锯的刀头就要越细薄,也就越容易磨损与折断其刀片。另外,板子的厚度越厚时,因为必须切割得比较深,所以一般V-Cut的角度就得越大,如果是1.6mm以上的板厚时,板厂通常都不愿意接受30°角的V-Cut角度,除非你够大咖,否则就改用Router切割设计吧。既然Router切割几乎可以解决所有V-Cut切割所带来的不利因素,那为什么还要设计V-Cut?因为价钱不一样啊!这个世界就是这样,绝对没有便宜又好用的东西。

编辑:黄飞

-

请问AD中V-cut怎么画,V-cut尺寸怎么计算?2019-03-08 7552

-

PCB板过回焊炉发生板弯及板翘的防止方法2019-10-08 3280

-

PCB线路板V-Cu角度的要求有哪些2020-06-22 3373

-

PCB手动V-CUT机操作规范2012-11-06 8887

-

PCB设计后期处理:DFM检查包括哪些方面2019-04-06 9809

-

V-CUT刀的种类及使用注意事项2019-06-04 9918

-

浅谈PCB中的V-Cut设计2020-11-06 15483

-

导致PCB板变形产生因素分析2020-11-17 3500

-

PCB常见术语解释—V-cut2021-03-23 12414

-

PCB工艺边和V-Cut一般要求2022-11-23 2905

-

工业电路板哪些部位易出故障2023-10-15 1544

-

为什么要做PCB拼板?PCB拼版方式邮票孔和V-CUT哪个好?2023-11-27 4120

-

分板还是毁板?PCBA V-Cut分板应力应变测试与工艺优化指南2025-10-11 716

-

PCBA电路板 V-Cut铣刀分板应力应变测试仪2025-10-17 368

全部0条评论

快来发表一下你的评论吧 !