将增材制造技术应用到复合固体推进剂制造领域

描述

复合固体火箭推进剂广泛用于各种战略和战术导弹、火箭和助推器等设备,具有密度大、比冲高、使用方便等优点。复合固体推进剂燃烧过程中,燃面的大小取决于药柱端口的几何形状。传统的推进剂浇注制造工艺使用芯轴来制造药柱端口,因此,端口形状受限于芯轴的几何结构,难以实现复杂形状端口的成型,从而限制了推进动力性能的可控性和灵活性。

增材制造又称“3D打印”,是指在计算机程序控制下连续形成材料层以创建物理对象而生成三维物体的过程。通过将增材制造技术应用到复合固体推进剂制造领域,可有效突破传统制造工艺难以实现复杂形状端口成型的瓶颈,并降低新型固体推进剂的开发成本。紫外光(UV)固化是增材制造技术中常用的辅助成型方法,具有成型较快、打印稳定、表面粗糙度低、环境友好等优点,同时可解决流动性材料的低温打印成型等问题,现已发展成为应用最为广泛的增材制造技术之一。

据麦姆斯咨询报道,近期,来自东南大学等机构的研究人员于《含能材料》期刊发表论文,提出了通过在传统复合固体推进剂中加入部分UV固化树脂的方法实现推进剂样品的打印,并通过一体化增材制造的方式在推进剂样品内部成功植入电阻式温度传感器。研究通过检测传感器电阻随推进剂样品温度的变化规律验证了其温度监测能力。研究结果可为复合固体推进剂的增材制造及其服役期间智能化健康监测技术发展提供参考。

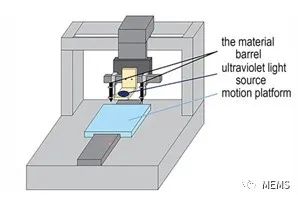

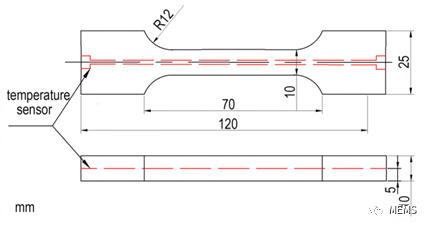

该研究采用自研挤出式3D打印平台(图1)分别打印含或不含温度传感器的推进剂样品。对于不含温度传感器的样品,样品外形及尺寸如图2实线部分所示。对于含有温度传感器的样品,其温度传感器材料为导电银胶,样式为直线型,两端各有一个矩形接线端子,植入位置为打印推进剂样品中心沿水平方向,如图2虚线部分所示。

图1 挤出式3D打印平台示意图

图2 打印推进剂样品外形、尺寸及温度传感器植入位置

为提升打印效果,研究人员对基于光固化成型的复合固体推进剂打印配方及技术参数进行了测试和优化。

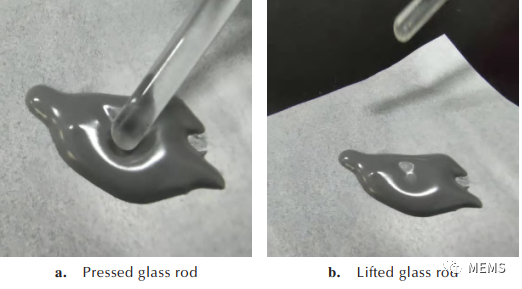

首先,对于UV固化树脂含量,研究发现,当推进剂浆料固含量为83%时,配方中UV固化树脂添加量不低于3%时即可得到较好的预固化性能。综合考虑打印质量、能量密度和挤出过程安全性,最终选择固含量为81%的浆料配方进行推进剂样品打印,得到的打印推进剂样品成型较好,未发生明显结构坍塌或变形,验证了基于光固化成型的增材制造技术应用于复合固体推进剂制造领域的可行性。

图3 浆料预固化效果图:(a)按压玻璃棒;(b)抬起玻璃棒

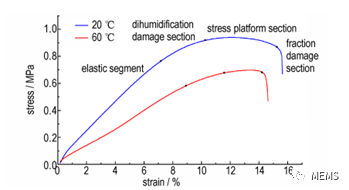

其次,研究人员对打印推进剂样品的拉伸性能进行了分析。测试结果表明,20℃时样品的拉伸强度和断裂伸长率分别为0.94 MPa和15.63%;60℃时则分别为0.70 MPa和14.63%。与传统浇注制造的复合固体推进剂相比,20℃时样品的拉伸强度增大23.7%,但断裂伸长率减小57%。此外,样品孔隙在打印层之间呈片状结构,纹理按水平分布,与传统浇注推进剂相比,孔隙数量明显减少且未形成球形孔隙,但单个孔隙体积增大。

图4 打印推进剂样品拉伸应力‐应变曲线

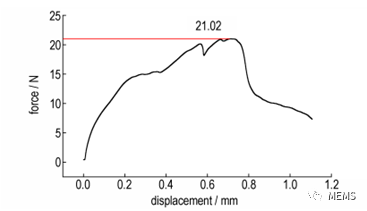

随后,鉴于温度传感器材料与推进剂间的结合强度对于传感器的功能及植入传感器后推进剂的力学性能有一定影响,因此采用拉开法对温度传感器材料与推进剂间的结合力进行了测试。结合力测试结果表明,温度传感器材料与推进剂之间的结合强度为0.21 MPa,结合效果良好。

图5 传感器材料与推进剂结合力测试曲线

最后,利用制造的含温度传感器的样品,研究了其电阻随推进剂样品温度的变化规律。研究结果表明,温度传感器的电阻与温度基本呈线性关系(拟合函数为:RT = 5.19 × 10⁻³ T + m),表明该电阻式温度传感器具备良好的温度监测能力。综上所述,该研究证明了复合固体推进剂与电阻式温度传感器一体化增材制造的可行性,为实现增材制造固体推进剂服役期间的智能化健康监测提供了一种技术途径。

审核编辑:郭婷

-

增材制造技术是干什么的 增材制造技术有哪些类型2024-06-07 11409

-

增材制造技术是干什么的 增材制造和3d打印有区别吗?2024-01-19 5194

-

增材制造的优势_增材制造的应用2021-05-26 11203

-

增材制造六大技术盘点2020-12-26 2802

-

电子束增材制造技术用于金属材料的多材料增材制造2020-04-16 5964

-

我国增材制造技术发展趋势及应用2019-05-29 5583

-

纳米增材制造2018-02-11 1341

-

什么是增材制造?增材制造技术解析2017-12-20 37721

全部0条评论

快来发表一下你的评论吧 !