血压计用MEMS压力传感器的设计与制造

MEMS/传感技术

描述

MEMS压力传感器是传感器行业中市场规模最大的细分市场之一,具有体积小、功耗低、价格便宜等优点。随着时代的发展及人们对健康的重视度提高,血压仪开始走进用户家庭,并在健康保健方面发挥着重要的作用。其中的核心器件——MEMS压力传感器,其市场应用规模极大。但在MEMS压力传感器实际设计及制造过程中,能够同时满足最优状态的设计结构和工艺较难达到。因此,研究如何设计及制造高灵敏度和线性度的MEMS压力传感器具有重要意义。

据麦姆斯咨询报道,针对MEMS压力传感器灵敏度及线性度较难兼顾的问题,无锡中微晶园电子有限公司设计了一种可应用于电子血压计、量程为40 kPa的MEMS压力传感器,该传感器在常温下的灵敏度达到0.445 mV/V/kPa,非线性度达到± 0.0736% FS。相关研究成果以论文形式发表于《传感器与微系统》期刊。

考虑到压敏薄膜厚度、压敏薄膜边长、压敏电阻大小及位置等参数会直接影响传感器灵敏度与线性度,该研究基于硅压阻式MEMS压力传感器的工作原理,使用COMSOL Mutilphysics软件对传感器结构进行仿真设计,并根据理论计算各结构的最佳尺寸范围。

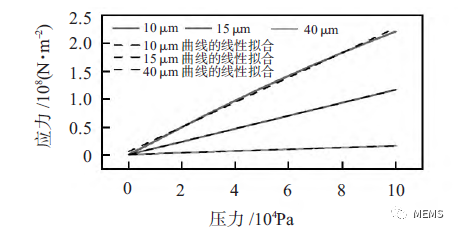

压阻式压力传感器的压敏膜层如过厚容易导致器件灵敏度低;如过薄则非线性度增加,且压敏电阻的制作与工艺控制较难,因此该研究首先对传感器压敏膜尺寸进行了研究。在0~100 kPa压力范围内,不同压敏膜上应力情况如图1所示。当压敏膜厚度小于等于10 μm时,其应力随压力呈非线性变化,意味着电阻也将呈非线性变化,导致输出非线性。而当压敏膜厚度大于10 μm时,其应力随压力呈线性变化。同时,随着压敏膜厚度增加,相同压力下应力不断减小,产生的响应也将随之减小。因此,在背槽刻蚀过程中,需要控制压敏膜厚度大于10 μm。此外,为了提高压力传感器的灵敏度,压敏膜尺寸越大、厚度越薄越好。但越大越薄的压敏膜在制作时,其背部湿法腐蚀的开口也越大,底部支撑传感器的面积就越小,膜片也容易变形损坏,导致压力传感器失效。最终,综合灵敏度、加工良率及可靠性,将压敏传感膜的厚度设定为15 μm。

图1 压敏传感膜上应力与受压压力及膜厚的关系

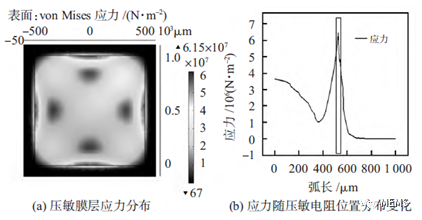

压敏电阻值决定了压力传感器的工作电流和功耗,在供电电压一定的情况下,压力传感器的功耗与压敏电阻值呈反比。在该研究中,将压敏电阻的阻值设定为5 kΩ,电阻形状设为1折。此外,为了提高压力传感器的灵敏度,降低非线性指标,研究人员通过COMSOL软件仿真寻找膜片内应力最大的位置。图2为使用COMSOL软件对压敏膜层上应力进行仿真的结果。从图中可以看到,压敏膜片上应力主要集中在膜片四周边缘中间的位置,且压敏膜片边缘的中点500~550 μm处应力达到最大,两端应力迅速减小。

图2 应力分布仿真

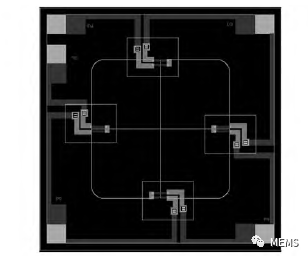

最终,根据各结构的仿真结果,研究人员将传感器芯片主要参数确定为:材料片厚度为400 μm;芯片尺寸为2000 μm × 2000 μm;弹性膜长度为1000 μm;弹性膜厚度为15 μm;电阻长度为130 μm;电阻宽度为10 μm;阻值为5 kΩ;量程为40 kPa。传感器芯片的最终设计版图如图3所示。

图3 压力传感器芯片设计版图

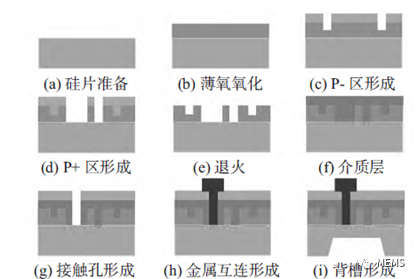

随后,研究人员利用公司自有标准CMOS-MEMS工艺产线对注入剂量、退火条件、氮化硅介质层应力进行工艺拉偏和整合,最终完成传感器芯片的制造及封装测试。整合的工艺流程图如图4所示。

图4 芯片工艺流程示意

封装后测试评估的结果表明,该MEMS压力传感器满量程输出达到89 mV,灵敏度性能达到0.445 mV/V/kPa,迟滞为0.038% FS,非线性度达到± 0.0736% FS,其总体性能达到了预期目标。该研究结果对于MEMS压阻式压力传感器的设计研发具有一定的参考价值。

审核编辑:汤梓红

-

jf_58163631

2023-01-05

0 回复 举报全磊压力传感器 收起回复

jf_58163631

2023-01-05

0 回复 举报全磊压力传感器 收起回复

-

【应用】电子血压计中数字压力传感器US6330-006-S的优势应用2025-12-31 27

-

SM5G压力传感器在便携式电子血压计的应用2020-07-08 3699

-

SM3041压力传感器在电子血压计中的应用2020-07-07 4065

-

电子血压计原理两个问题2020-05-06 1827

-

BP01型压力传感器在便携血压计有什么作用?2020-03-25 2541

-

BP01型压力传感器在便携血压计有什么用?2020-03-19 1844

-

电子血压计方案简史2019-12-28 4212

-

用示波法怎么实现电子血压计?2019-10-16 6650

-

基于单片机的电子血压计设计2018-04-29 3785

-

压力传感器如何选型资料2017-09-22 4635

-

求推荐做电子血压计用的压力传感器!2013-05-23 3646

-

选什么样的硅压力传感器2013-03-13 1999

-

基于BP01型压力传感器在便携血压计中应用2012-02-16 5886

-

基于示波法设计的电子血压计系统2010-05-26 12040

全部0条评论

快来发表一下你的评论吧 !