光热测厚技术助力法国标致雪铁龙无底漆涂装方案

电子说

描述

法国标致雪铁龙集团(PSA Peugeot Citroën)最开始是生产胡椒研磨机,然后将其产品组合扩展到自行车等,现在已经是欧洲第二大汽车制造商。巴黎郊外的普瓦西(Poissy) 工厂安装了法国首个紧凑型水性喷漆工艺,并由ABB机器人控制以及虹科PS工业涂层测厚仪进行涂层厚度的检测。

“我们在普瓦西的标准喷漆工艺包括应用保护性电泳涂层、密封胶粘剂、红色底漆(还可以保护电泳涂层免受紫外线损坏)、两层色漆和一层清漆,车身在每层之间进行烘烤。”工厂机器人自动化和喷漆经理 Philippe Moisan 说, “现在提出了新的紧凑型解决方案,我们去掉了保护性底漆,但在两层色漆之间添加了一种硬化剂,并稍微延长烘烤的时间以提供相同的保护效果。”

在工厂里,车身悬挂在缓慢移动的传送带上,依次到达喷漆车间以及喷漆房和烘烤间。在上色之前,它们还会通过覆盖有鸵鸟羽毛的巨大滚筒,以在涂漆开始之前去除所有最后的灰尘。“通过从流程中去除底漆阶段,我们节省了大量资金,”Moisan 说, “我们少了一个喷房,少了一个烤箱,我们建造的任何新工厂都可以更小,”他继续说道。 “由于添加了硬化剂,新的色漆比以前的油漆成本略高,但我们节省了底漆,而且随着该工艺在整个公司的推广,将规模化地降低价格。” PSA 是法国第一家使用这项技术的汽车制造商。

在工厂中,车身驶过各个喷漆室,首先由身穿全套防护服、戴着面罩的人手工喷涂内部涂层,他们小心翼翼地移动,熟练地将每一层喷涂到车辆上。机械臂覆盖着亮蓝色织物的保护性包装,将色漆喷涂在汽车上,以自动化的方式将喷嘴浸入油漆储备中进行补足。

由此可见,PSA普瓦西自动化无底漆的新方案的实施,离不开灵活的机器手臂去尽可能减少人工操作,保证高效率和安全。另一方面,对于汽车涂层高质量标准的满足也离不开快速精确的涂层测厚设备,而他们选择的是一项新技术——光热测厚技术。

光热法实现涂层无损测厚

现阶段,人工操作已经逐渐减少,这也得益于自动化机械臂的推广使用。基于汽车喷涂产线的自动化高要求,PSA选择了ABB 公司的 IRB 5500 机器人。“因为他们是唯一能够提供可容纳 17 公斤传感器的顶级安装解决方案的供应商。ABB 解决方案也是唯一一种足够灵活的机器人,可以在车辆周围进行 18 种不同的现场测量检查,”PSA 标致雪铁龙普瓦西工厂机器人自动化和喷漆经理 Philippe Moisan 说。

除此以外,喷涂涂层的厚度检测对于确保与标准喷漆工艺相同的喷漆质量保证至关重要。Moisan 提到:"新的色漆层必须足够厚,以确保电泳涂层免受紫外线的伤害——任何厚度小于22um,油漆都可能剥落和剥落。"因此,该方案的实现需要快速精准的无损测厚设备。

在涂层测厚技术方面,传统的测厚技术并不能够满足自动化集成的要求。比如破坏性的显微镜截面观察法,需要切割车体,造成样件损伤,并且测量步骤繁琐,需要大量的人工操作;比如接触式的磁性法、涡流测厚法,大多是人工手持操作,降低了测量效率,并且接触表面检测厚度有可能造成涂层损伤,对于工业自动化的检测场景难适配。因此,针对普瓦西工厂的汽车涂层厚度测量要求,需要满足机械臂集成要求的高精度无损测厚方案。

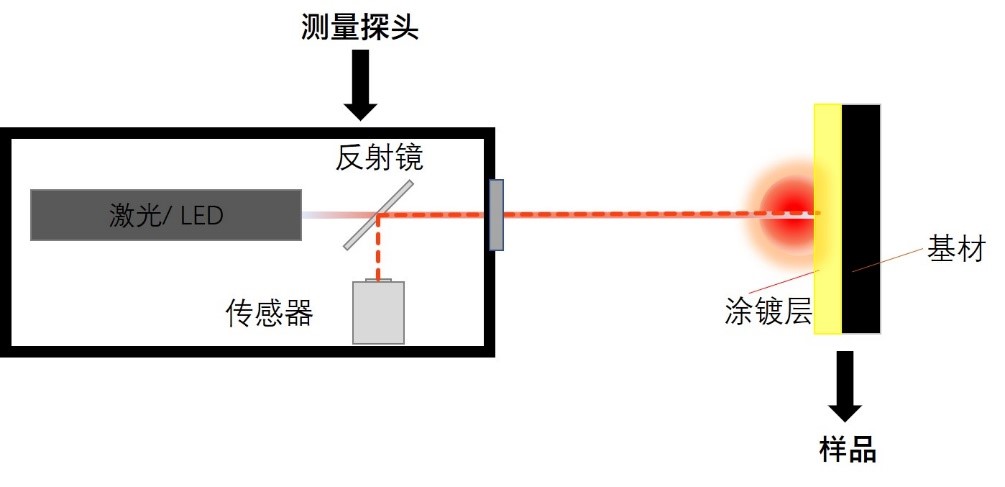

针对于无损测厚,虹科测厚方案基于光热技术,其原理如下:首先利用调制后的激光/LED脉冲对涂层表层进行加热只是加热1°~2°(所以对涂层不会有任何伤害和影响),然后产生的热量向涂层内部进行扩散。当到达涂层和基材的分界面是,热辐射会反射,从而被测量头中的传感器探测到。而这个特征时间取决于涂层的散热效率,通过激光信号与红外传感器信号的相位差计算涂层厚度。

这种方法由于表征涂层厚度(或其他参数)的不是信号幅度而是信号相位,即辐射热波相对于激发光的时间偏移,因此这种测量方式对测量距离或探测角度的变化不敏感。对于曲面、粗糙表面以及湿膜,光热测厚技术都可以实现精准的厚度测量,而不受涂层表面状态的影响。在测量时对于同种涂层只需要一次校准,并且测量精度可优于1um,因此也被认为是有机涂层的最佳测量方法。

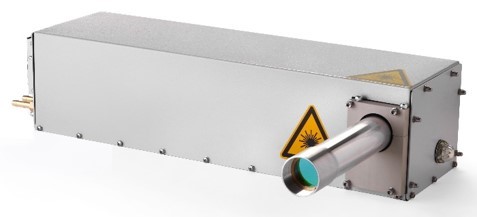

为了满足汽车行业的自动化集成的测厚要求,虹科提供专业的机械臂集成版本的PS工业涂层测厚仪,采用10.6um的高能量二氧化碳激光器,以及带集成冷却器的红外探测器和红外光学器件。测厚仪能够在1~2s之内测量得到优于1um精度的涂层厚度数值,同时测量角度±20°,测量距离公差高达±50mm,能够准确测量曲面以及粗糙表面的涂层厚度。更重要的是,可选的ATEX 2G 防爆版的涂层测厚仪都经过了国际标准的防爆测试,满足工业安全区的高标准要求。

更高质量更紧凑的涂装工艺

光热测厚技术相较于传统测厚技术,具有无损非接触、高精度、高稳定性、快速测量、适配基底种类多、操作简单以及维护成本低等多种优势。这就是为什么 PSA公司为普瓦西工厂的三条生产线中都添加了一台集成于ABB机器人的虹科PS工业涂层测厚仪(机械臂版),可以快速检查汽车上的 18 个点的厚度数据,就像一个巨大的机器人医生对每辆车进行健康检查。如果涂层厚度不够,问题区域将被送回打磨,汽车车身将通过传送带系统送回重新喷漆。

经过非常成功的试点后,新的紧凑型涂装流程已于2008 年 11 月投入运营。所有三条喷漆线都配备了ABB机器人和虹科光热测厚仪系统,目前只有被喷成红色的汽车正在接受新的喷涂方案。这将逐渐扩展到包括其他颜色,2009年底在普瓦西生产的每辆新车都采用了这种紧凑的油漆工艺。

“一旦我们确保系统在普瓦西的成功,我们将扩展到 PSA 所有其他使用水性涂料的生产基地的流程,” Moisan继续说,“通过紧凑涂装方案,我们可以继续提供客户期望从标致雪铁龙获得的相同质量、外观和光泽,同时显著降低成本,这在当前的经济形势下只会有所帮助。”

紧凑型涂装解决方案的优势包括:不需要底漆意味着材料成本的节省;随着新涂料系统的量产,规模化也将使该系统更加有利可图;少一个喷房和少一个烘烤间意味着需要更少的占地面积,任何新工厂都可以更小。

当然,无底漆方案的完善实施离不开虹科PS 工业涂层测厚仪(机械臂版)的辅助,基于光热测厚法,能够实现优于1um精度的测厚质量,适配各种表面状态的有机涂层,是汽车制造生产线中厚度测量的理想选择。

审核编辑 黄昊宇

- 相关推荐

- 无损检测

-

楼梯UV涂装工艺的操作2013-01-28 0

-

2016上海汽车涂装展览会2016-01-29 0

-

出口法国NF认证2016-05-11 0

-

客车车身的涂装工艺2009-07-27 501

-

机床零部件的涂装工艺要求2009-05-08 917

-

雪铁龙天逸“剑指”途观,为报兄弟标致4008的“血海深仇”2017-07-11 1962

-

揭秘东风雪铁龙襄阳工厂2018-07-05 7706

-

雪铁龙(PSA)将在2023年推出新型电动车优化架构2020-08-02 1028

-

菲亚特克莱斯勒和标致雪铁龙两大汽车制造商合并在即2020-12-23 2244

-

标致雪铁龙集团和菲亚特克莱斯勒汽车公司合并案完成2021-01-17 2086

-

创新测厚技术---涂魔师ATO非接触无损测厚2021-09-27 2857

-

光热无损测厚技术的工业应用2022-12-08 1036

-

涂层测厚方法的种类——光热和太赫兹2022-12-26 2183

-

虹科案例 | 光热测厚技术助力PSA无底漆涂装方案2022-12-12 621

全部0条评论

快来发表一下你的评论吧 !