常见的交流感应电机故障及常见的交流感应电机故障

描述

作者:Richard Anslow and Chris Murphy

介绍

本系列文章的第1部分“如何为无线状态监控系统选择最佳MEMS传感器——第1部分”介绍了Voyager无线CbM模块,以及使用MEMS加速度计无线测量振动时需要注意的一些关键功能。第2部分将重点描述常见的交流感应电机(ACIM)故障,并详细介绍如何识别和诊断特定的故障类型,以及三轴MEMS加速度计相对于其他振动传感器的优势。

电机和资产故障对制造的影响

当工厂中的关键电机意外发生故障时,生产就会停止。如果需要更换特定部件甚至整个电机,则可能会产生较长的交货时间。计划外停机的成本是计划内停机的 10 倍。1每年,工厂的平均停机时间约为 800 小时。1这些信息的最终结果是,在无线技术加上MEMS传感器技术的最新进展使工厂和维护经理能够快速部署高效的无线CbM系统以阻止计划外停机造成的损失的时候,CbM正在快速增长。虽然三轴MEMS传感器可能是这场无线革命的核心,但对于这些振动传感器究竟能够做什么,仍然存在一些困惑。

三轴MEMS加速度计在振动传感器频谱中的什么位置?

为了最大限度地减少生产停机时间,必须了解电机内的潜在故障,以便准备好处理它们。虽然专为与压电振动传感器相媲美而设计的单轴模拟输出MEMS传感器最近在诊断故障方面实现了与低电平/中级压电传感器相似的性能水平,但本文更侧重于三轴MEMS加速度计中更常见的窄带宽监控(0 Hz至1 kHz)。并非每个 CbM 部署都专注于诊断甚至预测资产故障。在某些资产中,在稍后阶段检测故障可能是可以接受的,因此,传感器的性能和成本可以稍微低一些。这就是三轴MEMS加速度计可以提供高性能(低至25 μg√Hz)和低成本替代方案的地方,如图1所示。与ADXL356和压电传感器PZT 8相比,成本增加了20×而两者之间的高性能、低成本MEMS替代方案很少。预计未来几年该领域将出现显著增长。

图1.用于CbM的三轴MEMS传感器与高性能MEMS和IEPE传感器的比较。

为什么在CbM应用中需要检测低于10 Hz/600 rpm的振动?

低频CbM振动测量通常被认为在0.1 Hz至10 Hz或6 rpm至600 rpm带宽范围内。低频应用比一般机械监控更复杂,因为低于 10 Hz (600 rpm) 的运动产生的振动非常小。虽然众所周知,使用高灵敏度传感器测量高频振动数据有助于检测某些故障(轴承剥落、齿轮啮合和泵气蚀),并深入了解资产的剩余使用寿命,但应该注意的是,在接近直流或 0 Hz 时也可以获得重要信息。因此,涡流位移或电涡流探头等特殊用途非接触式传感器可用于在0 Hz甚至高频振动下以高精度检测电机轴位移或错位,但与MEMS相比,它们在某些应用中可能难以定位,并且通常更昂贵。MEMS绝不是为了取代涡流传感器而设计的,涡流传感器可以在极端条件下检测0.1 nm以下的位移。3然而,对于希望实现低成本CbM系统甚至可以检测低至0 Hz加速度的无线系统的设计人员来说,MEMS加速度计可以提供一种经济高效的替代方案。

造纸和纸浆加工、食品和饮料、石油和天然气、风力涡轮机发电以及金属加工和采矿等行业都使用速度低于 1 Hz 的极低速电机;因此,振动传感器能够检测这些基本转速至关重要,尤其是在尝试检测不平衡和未对准故障时。可以使用频率响应从0.1 Hz开始的专用低频IEPE或压电传感器,而频率响应从2 Hz到5 Hz的通用传感器更为常见。与压电传感器相比,MEMS的一个关键优势是它们可以检测低至0 Hz的倾斜信息。这无法在模态激振器上进行测试,因此测量限制为0.01 Hz,如图2所示。应该注意的是,压电传感器的价格要高得多,并且正如预期的那样,从略低于0.1 Hz到0.1 Hz具有更好的噪声性能,但低于此值,MEMS传感器在低至0.01 Hz和0 Hz时具有更好的噪声性能。这种低频性能是多轴MEMS加速度计所有轴的特性,有可能使维护和设施工程师进一步了解其资产的低频动态,以前即使使用高度专业化的压电传感器也无法实现。

图2.MEMS与压电低频响应

通常,建议加速度计的频率响应应为轴承监控轴转速的 40 至 50 倍,风扇和变速箱的叶片通过频率最高为 5 倍。4造纸机辊筒、螺旋输送机、碎石设备等超慢速机械均采用滚筒元件轴承。某些机器的转速可能低至 0.2 Hz 或 12 rpm。51×、2× 和 3× rpm 的速度信息对于检测和诊断不平衡、错位和机械松动至关重要。冲压机曲柄轴承的运行速度可低至 0.18 Hz 或 11 rpm。5对于无线CbM系统,涡流传感器由于其高功耗而尚不可行。MEMS加速度计提供基于压电加速度计和涡流探头的多模态振动和位移测量的低性能、低成本替代方案。

使用Voyagers三轴MEMS加速度计检测软脚或倾斜问题

ACIM的尺寸和功率可能会有所不同,一些较大的电机需要刚性基础,典型的应用是工业泵,其中动力通过直接连接或某些耦合元件从轴传递到泵。这些连接的错位可以是径向的、轴向的或切向的。为了保持稳定的对准,必须通过将泵固定在坚实的地基上来最大限度地减少振动。具有均匀刚度的稳定刚性基础可以通过减少振动来提高可靠性,从而有效延长电机的使用寿命。工业泵通常直接用螺栓固定在机加工底板上,随附的设备对齐并固定在同一底板上。然后将组件粘附在混凝土基础上。

如果基础过于灵活或不平整,则可能导致对齐问题、振动幅度增加,并最终导致计划外停机。对准测试是在电机安装时和运行初始阶段、维护或维修工作后以及定期维护期间进行的。可以使用各种机械设备来检测未对准,例如塞尺、卡尺和千分表。激光对准系统等替代工具广泛用于对准电机轴及其驱动的设备。

一旦运行,例行维护检查将寻找电机与基础对齐或电机安装的任何异常,但这些可能相隔数月。当前的维护制度依靠振动数据来检测不平衡和不对中,并且几十年来已被证明是成功的。在低g条件下,MEMS三轴传感器可以连续监测和检测振动和倾斜变化,当它们结合在一起时,可以为测量和潜在的早期故障检测提供额外的信心。

MEMS加速度计如何测量倾斜度?

如图4所示,当单轴加速度计平放在表面上时,其敏感轴垂直于重力,因此输出0 g。当传感器沿重力方向倾斜时,它会检测到由于 1 g 场引起的加速度。图4中曲线的斜率是器件的灵敏度。请注意,灵敏度随着地平线和 x 轴之间的角度增加而降低。

图4.MEMS加速度计,其敏感轴垂直于1 g。

在图 5 中,我们可以看到 Voyager 模块测量重力或静态加速度引起的加速度。模块直立放置,z 轴加速度为 1 g,x 轴和 y 轴加速度为 0 g。当Voyager模块在x轴上倾斜4°(22秒)时,可以很容易地观察到倾斜,如图5所示,作为直流偏移。将测量的加速度转换为倾斜角度涉及取测量的加速度正弦的反正弦-10.07 g = 4°。

图5.旅行者模块在静态条件下检测 4° 的倾斜度。

在检测CbM应用振动下的倾斜时会出现几个问题。首先,与静态条件相比,它更困难,需要更多的考虑。其次,倾斜或倾斜应用通常会限制带宽以降低噪声(<100 Hz),而在CbM中,更宽的带宽(1 kHz或更高)则更受欢迎。如图6所示,检测资产或电机倾斜的极端范围可能限制在±5°或±87 m g,在可能存在高g振动的情况下,这可以被认为是一个挑战。

图6.静态条件下的输出加速度与倾斜角的关系。

将三角函数应用于测量的加速度可以很容易地产生倾斜角度。但是,如果检测到冲击事件或振动,则可能会影响倾斜测量,如图7所示,其中2 g的冲击事件产生的倾斜值为82°。

图7.存在高g振动的倾角数据和平均值数据。

虽然瞬间冲击、冲击或振动不会影响电机的实际倾斜或倾斜,但从加速到倾斜的转换过程将这些数据显示为实际倾斜值,如图7所示。平均数据或生成平均值是消除此类异常的常用方法,这是 Voyager 平台 GUI 的一个功能,如图 8 所示。

图8.三个轴上的平均振动。

图 8 中的测量结果显示电机从 1 s 开始运行,在大约 18 s 时施加 4° 倾斜。虽然在 y 轴和 z 轴上可以观察到一些变化,但 x 轴可以清楚地检测到倾斜。这是 3 轴振动传感器的主要优势之一,在这种情况下,它主要安装在 z 轴上,然后是 y 轴上检测振动。x 轴可以更准确地检测倾斜,因为它不在轴上进行振动测量。虽然在动态条件下很难高精度地确定确切的倾斜量,但对电机和允许的倾斜范围进行简单的表征可以产生良好的结果。图 8 中所示的倾斜度计算为罪恶-1当Z轴测量3 g,y轴测量1.3 g和x轴测量0.2 g时,0.07 g = 4°,如图9所示。旅行者号模块的静态倾斜分辨率约为0.2°。

图9.时域图显示了在三个轴上测量的振动。

在设计能够检测倾斜的基于MEMS的无线振动模块时,需要考虑的另一个关键数据手册参数是g范围。如果MEMS传感器暴露于超过g范围的振动中,则可能发生削波,这表现为直流偏移,从而增加任何由此产生的倾斜测量的误差。这意味着,在选择MEMS传感器来检测振动情况下的倾斜时,必须确保g范围具有高于任何潜在冲击、冲击或振动事件幅度的裕量,以避免这种偏移源。

图 10.加速度计中的振动校正,由于不对称削波,满量程范围为 ±2 g。

使用 Voyager 进行故障检测

Voyager三轴振动测量解决方案能够拾取故障并提供见解,这是单轴解决方案无法实现的。基于振动的故障检测是一个复杂的过程,其中许多数学模型甚至人工智能都被用来诊断故障。与单轴传感器相比,基于旅行者的结果旨在展示如何使用3轴测量来获得额外的信心,并提供更可靠的方法来诊断特定故障。

图11显示了SpectraQuest精简版钻机,它提供了在模拟真实世界机器的设备上执行受控实验的能力。可以模拟对不平衡载荷、翘起或偏心转子、弯曲转子轴和损坏的轴承/轴承座引起的故障特征的深入了解,以便更好地了解振动特征。Voyager无线微尘安装在外壳上,如图11所示,位置优越,可以测量径向(z和y方向)振动幅度,以及轴和载荷方向的轴向振动。

图 11.SpectraQuest lite rig.

不平衡和错位

不平衡和未对准被归为两个故障特征,它们通常出现在相同的FFT分析中。电机转子重心周围的不均匀分布会导致不平衡,从而转子振动并给轴承带来额外的应力。这些振动会导致轴承过度磨损,进而产生更多噪音,如果不维护,可能导致轴承甚至整个电机故障。

当转子、联轴器元件和从动轴未居中时,会发生转子不对中。错位可以是有角度的、平行的或两者的组合。未对准引起的最常见振动是 1× rpm 频率。2× rpm 频率有可能超过 1× 频率,但这并不常见。应该注意的是,弯曲的轴和不平衡也会在 1× rpm 的频率下产生振动。

不平衡负载

如果与基线背景振动噪声相比,旋转速率(1×)处的振动幅度增加,则系统可能不平衡。为了模拟不平衡,在SpectraQuest钻机轴上放置了一个末端质量增加的负载。该系统以 3000 rpm 的速度运行,并增加了 5 kg 负载。图14显示,与预期的基线振动相比,z径向方向的1×明显增加。图 15 显示了跨 x、y 和 z 轴收集的振动幅度的 FFT 分析。y和z径向方向的1×明显增加,但在x轴方向上9×和10×旋转速率下的振动幅度也明显增加,这是单轴传感器无法拾取的。

图 14.在 3000 rpm 负载下进行不平衡 FFT 分析,Z 轴与基线相比。

图 15.在 3000 rpm 和 5 kg 负载下进行不平衡 FFT 分析。

翘起转子

图16显示了添加到SpectraQuest钻机的翘起转子(偏离轴0.5°)的FFT分析。频谱显示,在1×旋转速率下振动幅度大幅增加,但在轴向谐波3×、4×、5×、6×、7×、8×、9×和10×处振动幅度也重复增加。与不平衡负载一样,翘起的转子在轴向上显示故障特征,这是使用单轴振动传感器无法识别的。

图 16.在 3000 rpm 下进行翘起转子 FFT 分析,无负载且有一个不平衡权重。

偏心转子

图17显示了添加到SpectraQuest钻机的偏心转子的FFT分析。频谱显示1×一次谐波大幅增加,表明径向(z)方向不平衡,但轴向3×次谐波也大幅增加,表明未对准。6,73轴传感器将捕获由于偏心转子缺陷引起的不对中和不平衡,而单轴传感器解决方案显然会错过这一点。

图 17.在 3000 rpm 无负载下进行偏心转子 FFT 分析。

弯曲轴

图18显示了添加到SpectraQuest钻机的弯曲轴的FFT分析。频谱显示1×一次谐波大幅增加,表明径向(z)和(y)方向不平衡,但轴向3×次谐波也大幅增加,表明未对准。y方向上1×的额外峰值有助于区分弯曲轴和偏心转子模拟故障。3轴传感器将捕获由于轴弯曲引起的不对中和不平衡,而单轴传感器解决方案显然会错过这一点。

图 18.在 3000 rpm 下无负载的弯曲轴 FFT 分析。

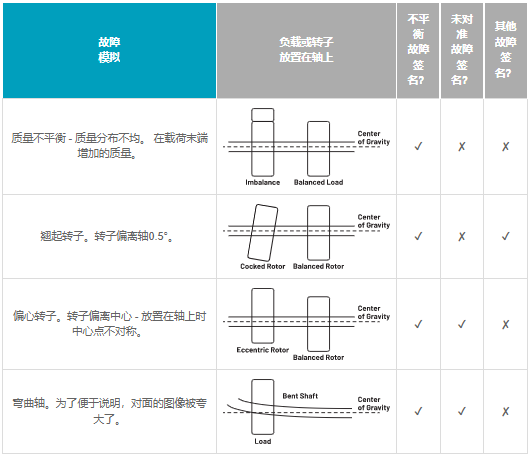

表 1 总结了最常见的机器故障,这些故障以低频率出现。

轴承缺陷

根据轴承几何形状,轴承缺陷有几种基本的计算分类。内滚珠通频 (BPFI) 和外滚珠通频 (BPFO) 是滚动体滚动穿过轴承外圈或内圈缺陷时产生的频率。

传球频率内

内圈有缺陷的轴承被安装到SpectraQuest钻机上,轴和载荷通过有缺陷的轴承箱牢固地连接。BPFI 可以使用以下公式计算

其中F是频率,N是球数,B是球直径,θ是接触角,P是节距直径。对于SpectraQuest钻机,用户手册为您提供了计算。基于5/8“转子轴承中使用的八个滚动体,滚动体直径为0.3125”,节距直径为1.318“,BPFI计算为基本旋转速率4.95×。

图19显示了SpectraQuest钻机上轴承缺陷内圈故障的Voyager传感器FFT分析。BPFI 在 y 轴(径向)上以大约 250 Hz (~4.95×) 的频率拾取。值得注意的是,这也是在z径向轴上,但振动幅度没有那么大和明显。

图 19.BPFI FFT 分析,转速为 3000 rpm,负载为 5 kg。

传球频率外

外圈有缺陷的轴承被安装到SpectraQuest钻机上,轴和载荷牢固地通过有缺陷的轴承箱连接。BPFO 可以使用以下公式计算:

对于SpectraQuest钻机,用户手册为您提供了计算。基于5/8“转子轴承中使用的八个滚动体,滚动体直径为0.3125”,节距直径为1.318“,BPFO按基本转速3.048×计算。

图20显示了SpectraQuest钻机上轴承缺陷外圈故障的Voyager传感器FFT分析。BPFO 在 y 和 z 径向轴上以大约 150 Hz (~3.048×) 的频率拾取。值得注意的是,与4.95×BPFI估计特征相比,该缺陷在BPFO 3.048×估计特征处并没有显示出很大的振幅。

图 20.BPFO FFT 分析,转速为 3000 rpm,负载为 5 kg。

诊断故障:如何在算法中使用故障签名

表2显示,三轴Voyager振动传感器拾取轴向的故障特征,可用于区分特定故障。例如,偏心和翘起转子故障都会导致系统旋转速率(1×)下的振动幅度大幅增加。然而,在轴向方向上,偏心转子仅显示 3× 次谐波增加,但翘起转子显示 3×、4× 等高达 10× 次谐波的增加。频率谐波中的这些简单模式可用于算法中,以区分两个故障。Voyager三轴解决方案提供了单轴解决方案显然无法实现的洞察力。

| 轴上的故障特征和经常发生的故障频率(基本旋转速率的 1× 或倍数) | |||

| 故障 |

Z 轴 (径向 - 垂直) |

Y 轴 (径向 - 水平) |

X 轴(轴 向) |

| 不平衡负载 | 1× | 1× | 9×、10× |

| 偏心转子 | 1× | 3× | |

| 翘起转子 | 1× | 3×, 4×, 5×, 6×, 7×, 8×, 9×, 10× | |

| 弯曲轴 | 1× | 1× | 3× |

| BPFO(外圈缺陷上的轴承滚动) | 3× (BPFO), 4× | 3× (BPFO), 4× | |

| BPFI(轴承在内圈缺陷上滚动) | 1× | 5× (BPFI) | |

另一个例子是区分不平衡负载和弯曲轴的能力。不平衡的负载和弯曲的轴都会导致系统旋转速率(1×)下的振动幅度增加。这 1× 的增加将呈放射状发生(在垂直和水平方向上)。但是,在轴向上,不平衡的负载将导致9×和10×谐波的增加,但相比之下,弯曲的轴将显示3×谐波(未对准特征)的增加。

如前所述,弯曲轴和偏心转子缺陷可以通过弯曲轴的径向(y)方向的大幅增加来区分,这在偏心转子测试中不存在。

对于轴承故障,Voyager三轴解决方案在径向水平(y)方向上拾取BPFI,但不拾取垂直径向方向(z)的BPFI。如果使用单轴解决方案,则不会检测到此轴承内圈故障,除非用户足够幸运地正确猜测振幅最大的轴。

结论

MEMS功能的最新进展使其在CbM中的使用迅速增加,但其功能仍然存在一些模糊性,这些功能差异极大。本文概述了适用于CbM的三轴MEMS传感器与更高性能的单轴MEMS和压电/ IEPE传感器的功能,以阐明不同传感器的功能。虽然压电传感器通常在较高频率下具有较低的噪声,但MEMS可以提供接近0 Hz的较低噪声,这适合许多CbM应用。这种能力与三个传感轴相结合,甚至可以扩展到存在振动时的粗倾斜检测,可用于检测软脚问题。

在测试台上播种了各种故障,Voyager模块中的三轴MEMS传感器能够清楚地检测到这些故障,例如不平衡,不对中,轴承问题,翘起的转子和弯曲的轴。此外,三轴传感器在识别特定故障方面可以提供的信心也增加了三轴MEMS传感器在CbM振动测量系统中的使用。

审核编辑:郭婷

-

交流感应电机与永磁同步电机的区别2023-07-24 2226

-

三相交流感应电机驱动原理2023-03-16 627

-

交流感应电机的设计与操作理论2023-03-13 2160

-

速度控制基础知识:用于交流感应电机的 VFD 还是 Triac?2023-03-10 2682

-

如何使用STM32F启动电机控制FOC交流感应?2023-01-03 449

-

采用瑞萨单片机交流感应电机控制电路实现 交流感应电机系统的原理2018-09-17 6131

-

电机:空间矢量调制与交流感应电机的操作介绍2018-08-21 3347

-

有刷直流、无刷直流、步进电机、交流感应电机在内的高效能方案2018-07-04 7841

-

基于DSP交流感应电机直接转矩模糊控制系统2016-04-25 521

-

基于ADMC401的三相交流感应电机SVPWM变频调速2016-04-15 911

-

交流感应电机的SVPWM控制技术2016-03-30 951

-

基于STM32F103和IFOC的三相交流感应电机测控系统设计2015-11-09 1167

-

交流感应电动机故障诊断2010-01-16 614

全部0条评论

快来发表一下你的评论吧 !