平面相控阵天线中焊盘栅格阵列封装的可靠PCB组装

描述

作者:Joel Dobler and Eamon Nash

高频平面相控阵通常需要复杂的波束成形IC和发射/接收(T/R)模块,迫使器件采用高引脚数焊盘栅格阵列(LGA)封装,以便所有RF电路都适合λ/2格间距。LGA 封装的底部有嵌入式引脚。因此,如果 LGA 封装设计不正确,PCB 阻焊层的变化和焊料体积不变性都会导致 PCB 组装困难。本文提供了正确 LGA 封装设计指南,以实现高良率 PCB 组装,并给出了使用大型高引脚数 ADAR1000 波束成形器 IC 的实用 LGA 封装设计示例。

平面相控阵系统

相控阵技术使用天线元件的排列方式,其中每个元件的相对相位变化,以控制聚焦的辐射方向图,也称为波束。波束可以通过电子方式瞄准各个方向,克服机械控制天线的有限速度和可靠性问题。相控阵系统显著减小了尺寸、重量和功耗(SWaP),使其成为雷达、通信、太空和电子战等国防应用的有吸引力的技术。

除了消除移动的机械部件外,实现平板雷达前端(其中贴片天线和RF电子设备填充在同一PCB的相对两侧)作为尺寸减小器具有明显的吸引力。对于模拟和混合(模拟/数字)波束成形系统,4通道波束成形器已成为首选的外形尺寸。这种布置由一系列单元组成,其中四波束成形器位于中心,周围环绕着四个 T/R 模块(见图 1)。

这些波束成形器的多通道功能以及支持和控制电路(例如,接收器和发射器RF走线、放大器偏置控制线以及波束成形器和T/R模块之间的T/R控制线)迫使波束成形器IC采用高引脚数封装。这种迁移还受到需要符合λ超过两个(10 GHz 时为 15 mm)的晶格间距的驱动。因此,LGA封装已成为多通道波束成形器IC的热门选择。图2所示的ADAR1000是采用LGA封装的典型波束成形器IC的一个典型示例。

焊接工艺

自动化PCB组装是一个多步骤的过程。它首先将焊膏涂在PCB上的裸露金属上。这是通过在 PCB 顶部放置一个焊接模板并将焊接模板中的孔与下面暴露的 PCB 金属对齐来完成的。然后涂上焊膏。然后移除模板,将表面贴装元件放置在电路板上,放在沉积的焊膏上。然后将电路板、焊膏和组件放入回流炉中,焊膏熔化并粘合到 PCB 和组件的焊盘上。在这个过程中,有多个变量在起作用,这可能会导致问题。

阻焊层方差和模板不变性

与焊锡模板一起, PCB 上的阻焊层 (通常具有熟悉的绿色) 定义了焊膏应用于 PCB 的位置。一种流行的设计方法包括使阻焊层开口(孔)略小于下面的金属焊盘(所谓的阻焊层定义焊盘)。

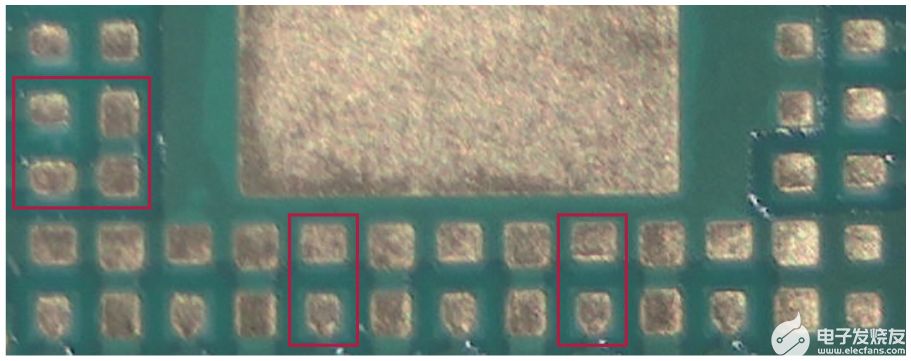

许多 PCB 使用符合 IPC-SM-840 3 类标准的液体光成像 (LPI) 阻焊层。根据制造批次、供应商等的不同,阻焊层孔的尺寸可能会有所不同,并且由于阻焊层套准错误而未对齐。具有不同孔径的阻焊层示例如图3所示(用红色矩形突出显示)。

图3.具有阻焊层变化的相邻 LGA 焊盘的示例(红色矩形)。

如果焊盘是阻焊层定义的,并且存在孔径间变化,则即使铜焊盘本身没有变化,裸露铜焊盘的有效尺寸也会发生变化。当阻焊层下方有大片铜(通常接地)时尤其如此。

接下来让我们关注金属焊料模板。焊锡模板中开口大小的变化可能导致每个焊盘上涂上不同数量的焊膏。然而,由于焊锡模板通常是通过最小切割宽度为0.05毫米或更好的机器从不锈钢板上激光切割的,孔径公差为0.013毫米或更好,因此从开口到开口的实际差异非常小。这些严格的公差可确保均匀量的焊膏沉积在PCB的裸露铜上。焊接模板的示例如图 4 所示。

阻焊层尺寸变化和尺寸变化很小或没有尺寸变化的焊接模板的组合可能会造成由于引脚对引脚短路和/或引脚断开而导致PCB组装不可靠的情况。

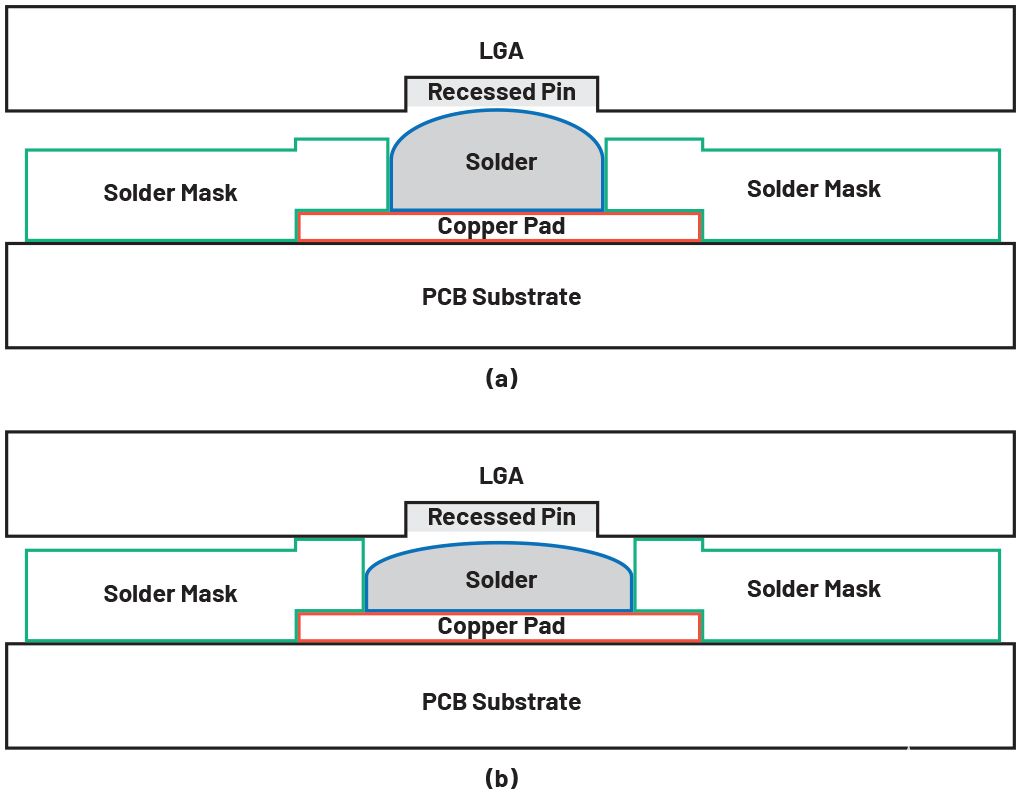

开路可能是由具有较大孔径尺寸的单个PCB焊盘引起的,而相邻焊盘具有标称或小于标称孔径。图5a显示了涂上焊膏后LGA封装位于PCB上的夸张侧视图。当焊膏加热时,由阻焊层开口产生的孔中形成的焊球站立得足够高,可以粘合到嵌入式引脚上。图5b显示了阻焊层开口大于正常情况的情况。在这里,孔内再次形成一个焊球。但是,由于开口较大,因此焊球的高度减小,并且不会与嵌入式引脚粘合。

图5.引脚到焊盘接口的侧视图,其中 (a) 标称阻焊孔径尺寸创建与引脚的正确连接,(b) 大于标称孔径会导致引脚打开(不按比例;尺寸为说明目的而夸大)。

PCB 封装设计指南

为了尽量减少PCB和封装差异的影响,建议采用以下准则进行可靠的LGA PCB组装。这些准则适用于引脚尺寸为 0.25 mm(方形或矩形)、间距为 0.5 mm 且几何形状相似的 LGA 封装。

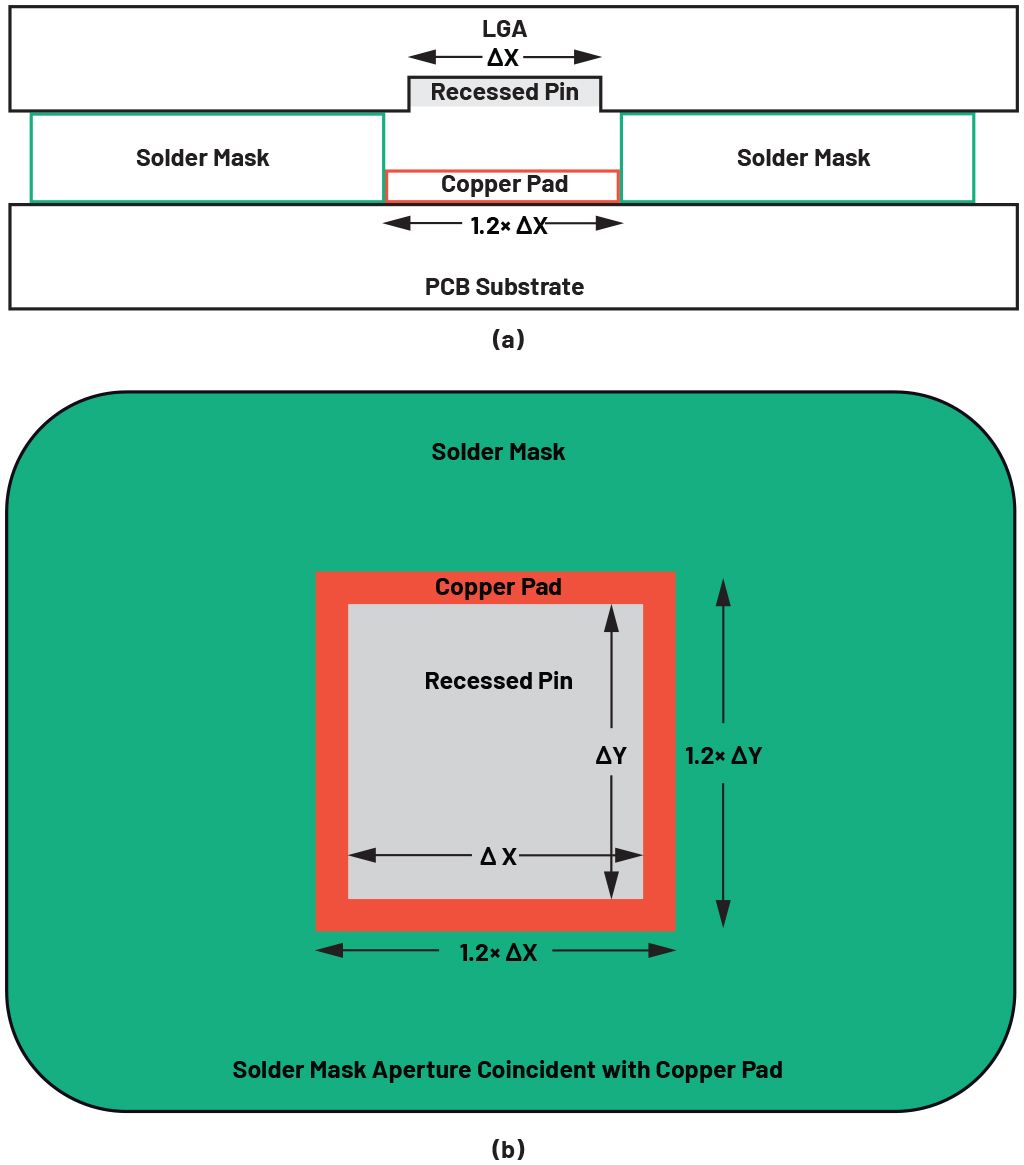

相对于标称LGA封装引脚尺寸,PCB焊盘在每个方向上应大20%,如图6所示。对于具有 0.25 mm 方形引脚的封装,这最终会大约 0.05 mm。

过大焊盘尺寸有助于减少套准错误的影响。

图6.(a) 相对于 IC 焊盘尺寸的超大 PCB 焊盘和阻焊层的侧视图和 (b) 顶视图。

PCB焊盘与阻焊层开口的比例应为1:1.这既不是阻焊层定义的解决方案,也不是非阻焊层定义的解决方案,而是一种混合解决方案。

保持 1:1 的比例有助于获得足够的焊料以实现适当的连接,并在焊盘之间有足够的焊坝来帮助防止短路。

在焊膏掩模/焊料模板上,将接地焊盘开口分解成几个较小的开口,使它们的大小与零件上的引脚相似。

这样可以将焊料均匀地分布在PCB的大裸露铜部分上。

删除丝网印刷 LGA 轮廓。

这消除了轮廓影响 LGA 平面度的任何可能性。

删除 LGA 附近组件的任何丝网印刷轮廓。

将任何丝网印刷文本、引脚 1 指示符等移离 LGA。

建议使用距离最近的设备焊盘 1.85 mm 的禁区。

将组件尽可能远离 LGA。

建议在距离最近的设备垫 2.3 mm 的禁区。

注意:最后三个准则对程序集的影响小于前四个准则,属于最佳实践类别。尽管如此, 仍然建议在可能的情况下并在PCB空间允许的范围内实施它们。

虽然引脚和间距几何尺寸较小的封装超出了本文的范围,但这些指南仍然适用,至少作为封装设计的起点。当使用明显较小的焊盘和间距几何形状时,可能需要使用先进的电路板设计和制造技术来考虑阻焊层的变化。

设计示例:ADAR1000 PCB基底面

下面详细介绍了ADAR1000的尺寸设计,ADAR1000是一款8 GHz至16 GHz、4通道、X波段和Ku波段波束形成器,适用于平面相控阵应用。这种尺寸设计用于ADAR1000-EVALZ评估板。

ADAR1000封装外形图

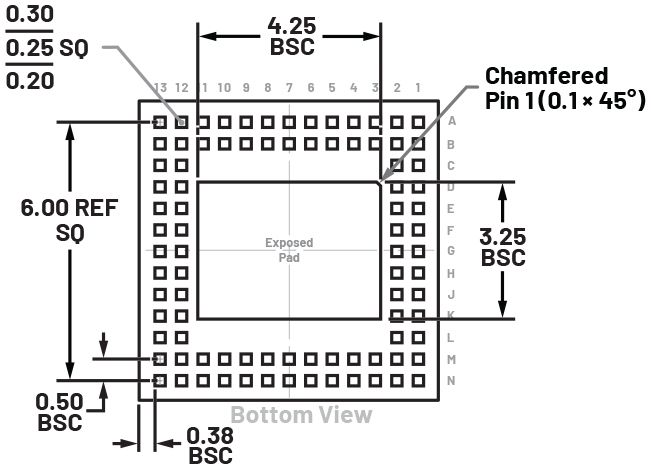

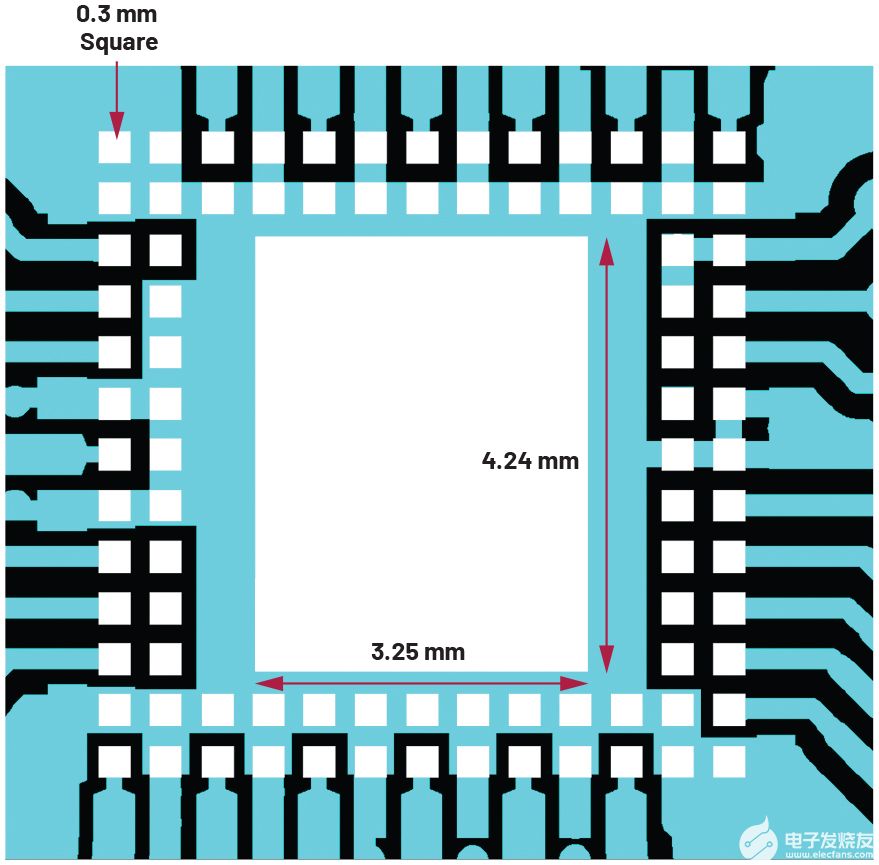

ADAR1000采用7 mm×7 mm LGA封装,具有内圈和外圈引脚,中心有一个裸露的接地焊盘。每个引脚标称为 0.25 毫米见方,变化为 ±0.05 毫米。标称裸露的地面桨尺寸为 4.25 mm × 3.25 mm。封装底部的其余尺寸如图7所示。未显示引脚凹槽深度,从封装底部到引脚为 0.02 mm。

图7.ADAR1000封装外形图(底视图);尺寸以毫米为单位。

ADAR1000推荐的PCB尺寸设计

根据可靠装配指南,对ADAR1000 PCB尺寸进行了以下操作:

PCB焊盘尺寸超大20%,比ADAR1000引脚的标称尺寸大0.05 mm。这使得焊盘尺寸为 0.3 mm × 0.3 mm。如图 8 所示。

图8.ADAR1000 PCB推荐尺寸,0.3 mm×0.3 mm焊盘以白色突出显示。第 1 层金属的其余部分以浅绿色表示。

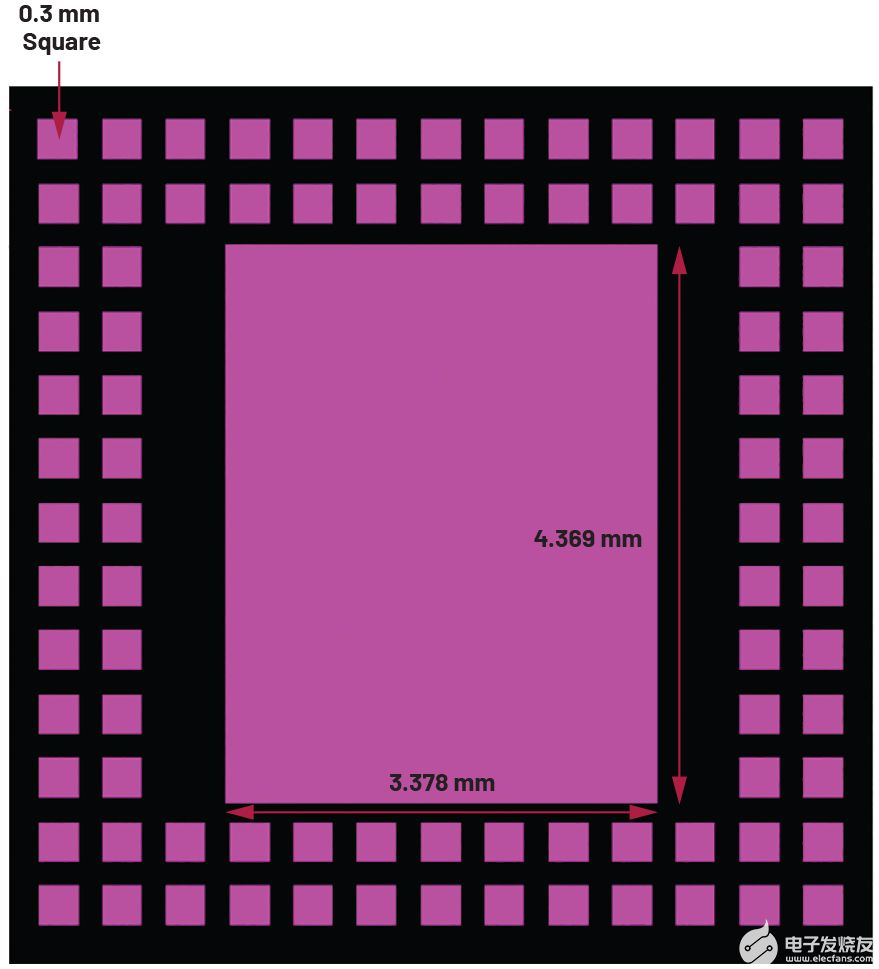

阻焊层孔径尺寸设置为与PCB焊盘的孔径尺寸相同,分别为0.3 mm×0.3 mm。如图 9 所示。

图9.ADAR1000 阻焊层,带 0.3 mm × 0.3 mm 焊盘开口和 3.378 mm × 4.369 mm 接地焊盘开口。

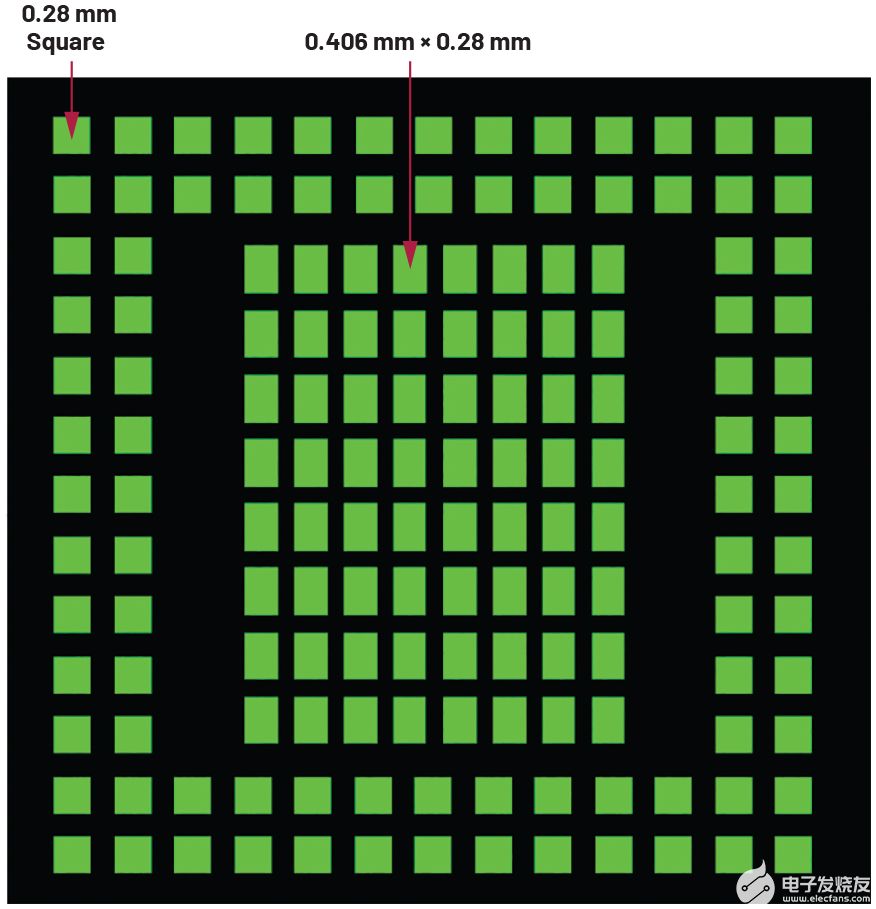

焊接模板的设计使得接地桨开口被分解成较小的孔径,其尺寸与LGA的引脚相似。销孔径设置为0.28平方毫米,而地面桨孔径设置为0.406毫米×0.28毫米。焊接模板设计如图 10 所示。

图 10.ADAR1000 PCB焊膏掩模(焊接模板),具有0.28 mm×0.28 mm焊盘开口和0.406 mm×0.28 mm接地焊盘开口。

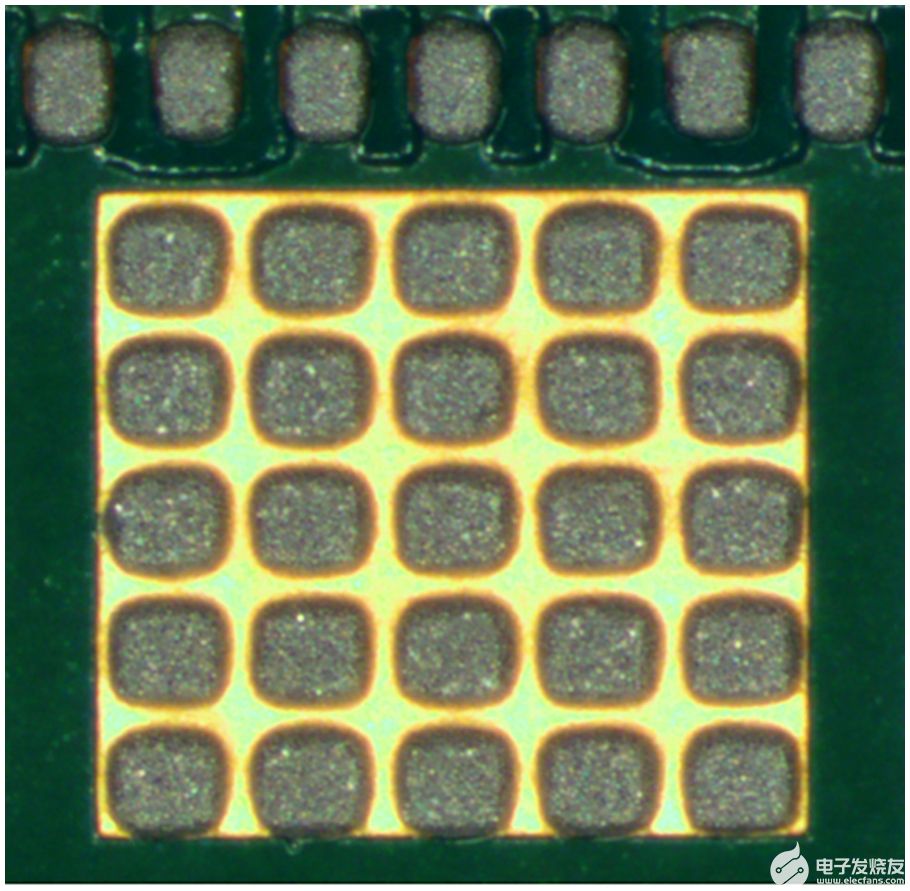

图 11 显示了从模板沉积的湿焊膏的图片,其中研磨桨开口被分解成几个较小的孔。

图 11.湿焊膏(回流之前)在铜接地焊盘上的示例,该焊膏已由焊锡模板沉积,具有多个较小的接地焊盘孔。信号引脚显示在图片顶部,以供参考。

删除了ADAR1000周围的丝网印刷轮廓。

去掉了距离ADAR10002.3 mm以内的元件周围的丝网印刷轮廓。

ADAR1000附近的任何丝网印刷文字或特征(如引脚1标号)都从ADAR1000移至推荐的1.85 mm距离。

最接近的元件设置为距ADAR1000的2.3 mm。

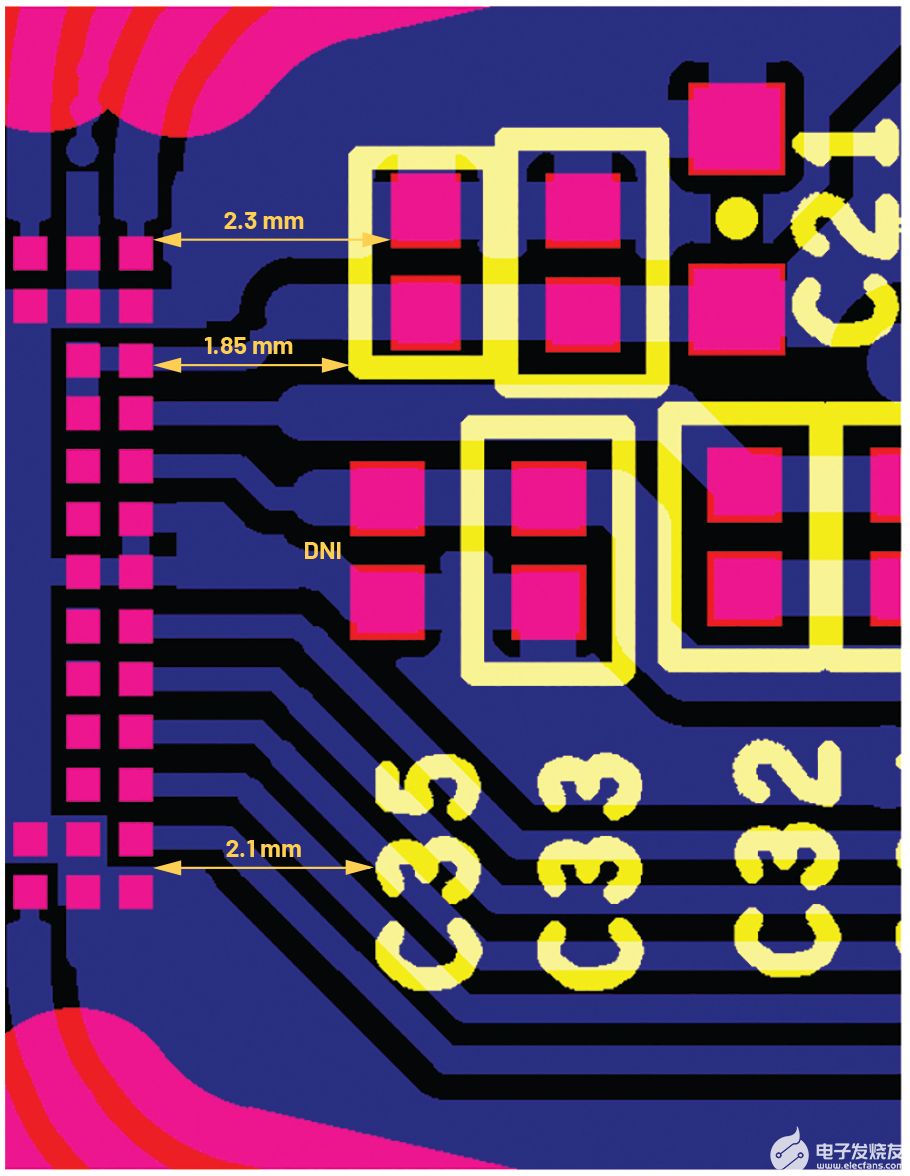

最后四个准则如图 12 和图 13 所示。如图 12 所示:

没有 ADAR1000 丝网印刷轮廓。

最近的组件(C21)距离2.3毫米。

最近的丝网印刷特征(C21轮廓)距离1.85毫米。下一个最近的丝网印刷特征是 C35 文本。

图 12.ADAR1000 PCB禁止区域;丝网印刷特征距离 DUT 焊盘至少 1.85 毫米;最近的填充组件距离 DUT 焊盘 2.3 mm。

图 13.ADAR1000 PCB禁止区域;丝网印刷特征距离 DUT 焊盘至少 1.85 mm。

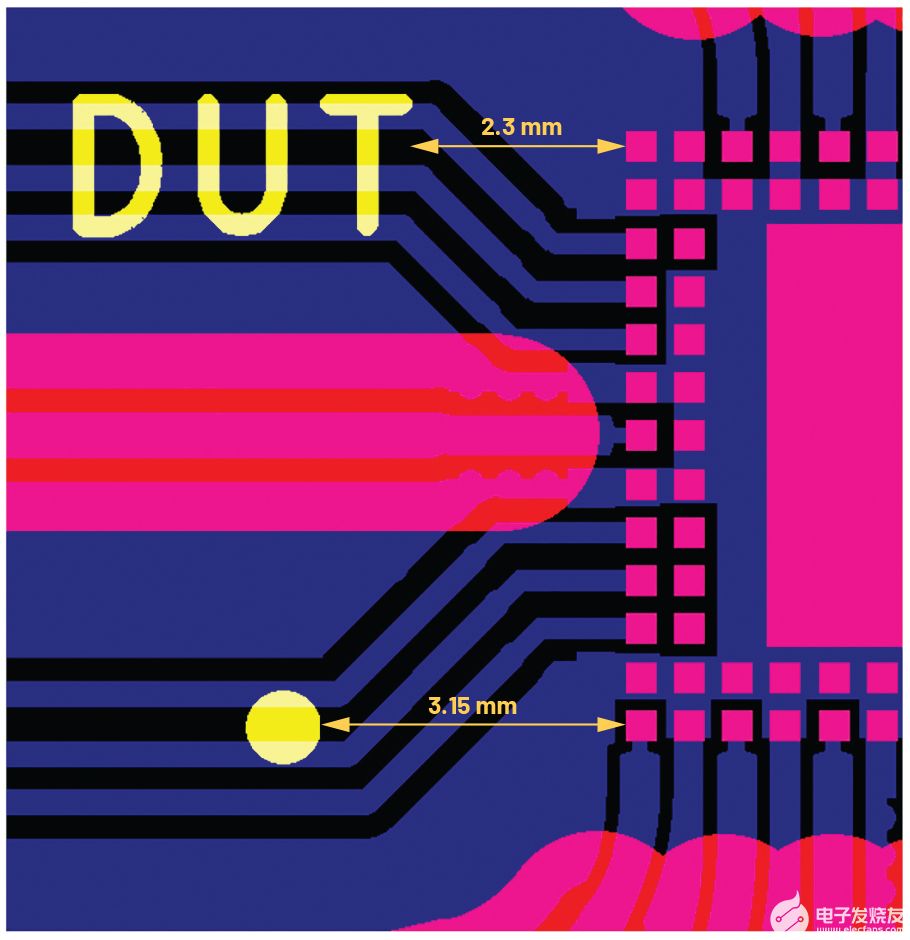

如图 13 所示,DUT 丝网印刷文本和引脚 1 指示符都远远移到了 1.85 mm 禁止区域之外。对于ADAR1000,该最小禁止区域为距封装边缘1.795 mm。如果封装边缘和引脚边缘之间的距离较大,建议将禁止区域参考封装边缘,而不是本文所示的引脚边缘。

ADAR1000评估板允许将最近的元件和丝网印刷功能远离ADAR1000。在平面相控阵应用板上,这种禁止区域并不总是可行的,但电路板设计人员在设计电路板时应牢记这一准则,并尽可能遵守这些准则。

结论

虽然LGA封装提供了天线元件间距设置为λ/2的高频平面相控阵电子设备所需的高引脚数密度,但成功将其焊接到PCB上可能具有挑战性。本文讨论的主要准则是:1) 将 PCB 焊盘尺寸比 LGA 引脚大 20%,2) 将阻焊孔设置为与 PCB 焊盘尺寸相同,以及 3) 设计焊接模板,使接地焊盘开口被分解成与 LGA 引脚尺寸相似的较小孔径, 所有这些都有助于减少PCB制造差异的影响。这些指南已被证明可以在制造和装配批次中始终如一地提供高产量的电路板组装。拥有可靠的组装可以防止任何 PCB 返工,从而节省资金并缩短上市时间。

审核编辑:郭婷

-

一文了解相控阵天线中的真时延2023-12-06 3566

-

相控阵天线是全向天线吗 相控阵天线应用领域2023-07-11 2494

-

平面相控阵天线中焊盘栅格阵列封装的可靠PCB组装2023-06-15 2748

-

有机焊盘栅格阵列OLGA及其应用2023-01-10 4767

-

技术资讯 I 相控阵天线:原理、优势和类型2022-11-30 20501

-

IC集成推动实现平板相控阵天线设计2022-08-01 1759

-

相控阵天线原理_相控阵天线设计2021-01-07 12104

-

相控阵天线的一维和二维阵列2020-11-08 9381

-

共形阵天线的发展2019-07-16 3222

-

相控阵天线通道误差对波束形成有什么影响2019-06-13 2002

-

浅析阵列天线和相控阵2019-06-12 4590

-

相控阵天线实验系统设计2013-05-27 1395

-

相控阵天线系统散射分析2009-11-21 1021

全部0条评论

快来发表一下你的评论吧 !