APS智能排产帮助LNG船舶生产厂家充分利用产能,提升生产效益

电子说

描述

前一段时间,由于欧洲各国集中储备天然气准备过冬,引发全球对LNG船舶,也就是液化天然气运输船的需求持续增加。一艘LNG船单日租金成本已跃升至近40万美元(约合人民币283万元),同比增长340%以上,一船难求成了诸多航运公司面临的主要难题。面对着这一现状,各家船厂开始扩建厂区,增加LNG船的产能。

LNG(Liquefied Natural Gas)船是在零下163摄氏度低温下运输液化气的专用船舶,是高技术、高难度、高附加值的"三高"产品,是一种"海上超级冷冻车"。LNG船的储罐是独立于船体的特殊构造。在该船舶的设计中,考虑的主要因素是能适应低温介质的材料,对易挥发或易燃物的处理。船舶尺寸通常受到港口码头和接收站条件的限制。12.5万立方米是最常用的尺寸,在建造船舶中最大的尺寸已达到20万立方米。

LNG船的使用寿命一般为40~45年。世界大型LNG船的储罐系统有自撑式和薄膜式两种。自撑式有A型、B型两种,A型为菱形或称为IHISPB,B型为球形。薄膜型是大型船的首选,C型则是中小型船舶的首选。

船舶生产管理上有着以下要点:

建立相关数据库

建立数据库将相关数据进行一个系统化管理,为防止业务混乱,保证生产效率,实现精细化造船,达到壳舾涂一体化的生产管理,让设计、生产与管理紧密挂钩,使生产计划系统化,逐步实现设计、生产计划、数据收集、材料采购、仓库整理、工时统计、生产反馈实现系统化管理。

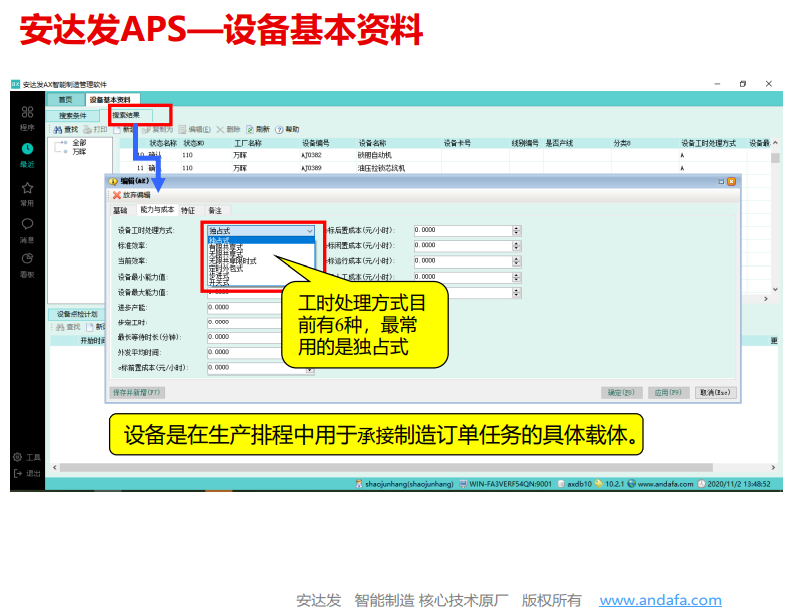

APS智能排产能够将ERP中导入的物料、产品、工艺等数据进行系统化的管理,将经验用数据、规则等方式传承给系统,系统再来安排计划,确保了经验的连续传承,即使新人,也无需担心计划难做。

APS智能排产系统让管理标准化、系统化。 通常生产计划是靠个人喜好来做,这不可避免的带来一系列随意性。使用安达发APS智能排产后,将主要靠系统数据、规则自动计算,从而避免了人为的随意性,减少人为疏忽与误差导致的一系列后果,如漏排、少排、错排、重复、延误等等,使得生产有序,客户满意度提升。

实现节拍均衡生产

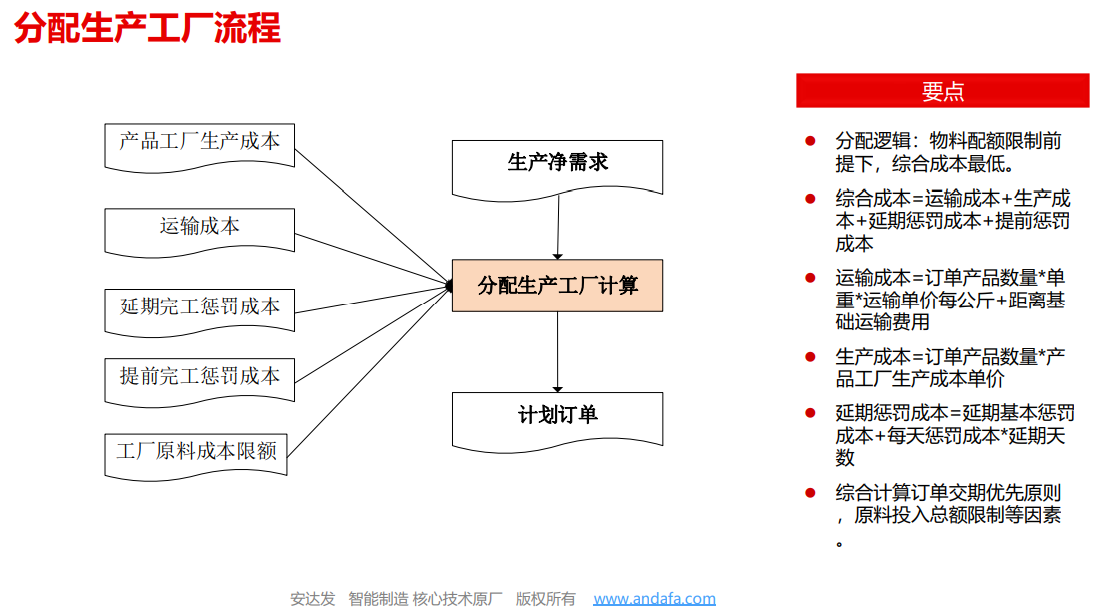

如何实现多工厂的协作,如何将船厂的场地使用最大化,实现节拍均衡生产。APS智能排产软件能够解决订单在多工厂分配生产面临的问题,并实现订单利润的最大化:

获取最佳订单多工厂分配方案

面对复杂的小批量,多工序,多品种的订单需求,既然满足客户需求,又要考虑企业自身利益,如何综合考虑各环节因素,实现将订单进行最佳的多工厂分配 进行合理有序加工生产。

平衡各基地和工厂的生产能力

如何根据各工厂生产能力和约束,为每个工厂基地确 定具体的订单任务。

满足准时交货需求

如何考虑各基地工厂客户订单需求交期,确报订单交 付的准时率。

减少因提前和延误造成的物料存储成本

提前生产出的客户产品,造成库存空间占用及生产资 源的隐形浪费,延误生产出的客户产品,造成交期违约罚款。

考虑各加工厂的生产加工成本和物流运输成本

同一产品每个工厂的加工费用成本各有不同差异,并且工厂发运位置距离客户终点地址,不同的物流运输成本和运输时长也有不同。

面对灵活多变的订单需求快速敏捷的反应能力

随着不断新增多变的市场订单需求,对企业公司带来越来越多的挑战,要求有快速的,有效的应对和反应来及时处理。

降低加工厂原材料料过多投入造成资金过度占用风险

实现产能的充分利用

对船厂实现每年一次产能测算,对各阶段、各部门的产能进行摸底,以并找出原先设计的弱点,及时进行调整和修正;同时也作为计划调整的依据,不能在厂内完成的计划应及时外扩,从而为船厂滚动计划的完成订定基础。

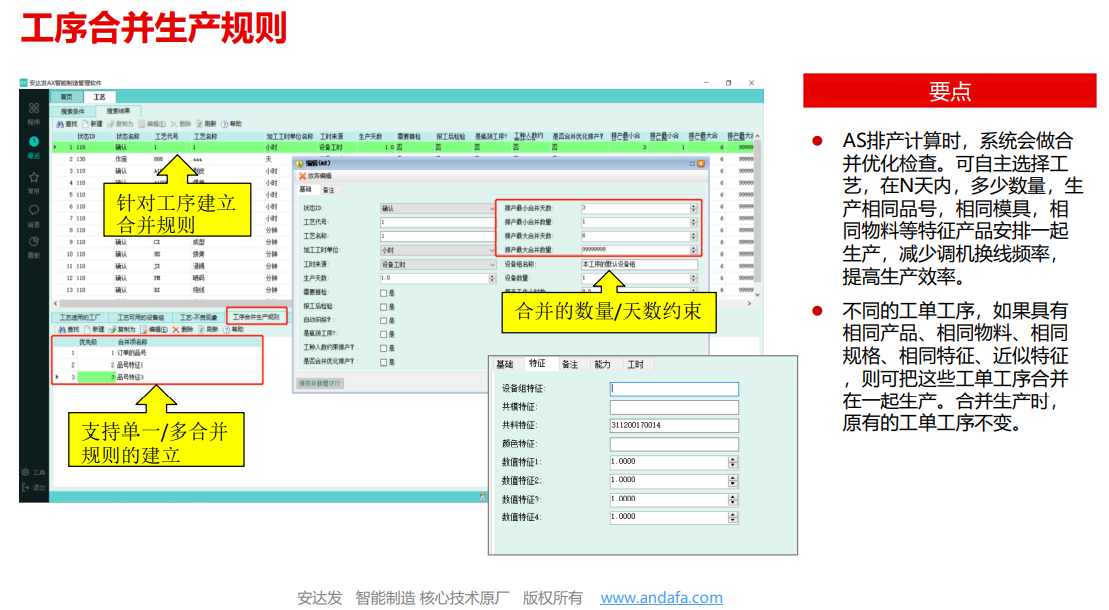

APS智能排产考虑动态合并优化,根据少换产、少换模、少换料、少换规格特征多种优化规则组合,自动合并排产结果可自主选择在N天内,多少数量,生产相同品号,相同模具,相同物 料等特征产品安排一起生产,减少调机换线频率,提高生产效率。

生产流程的掌握

掌握生产流程对生产计划的编制是十分重要的,对每个作业区域做出作业指导书,防止材料数量、供给不明确的情况出现,把计划做细,让生产流畅。

APS智能排产依靠严谨的数据及逻辑运算,短时间内分解长期计划到日计划(短期内车间产线机台精细化排产),可以实现多任务工序的前后联动,并自动扣减完工数和库存,并自动产生多种直观化报表。

通过预先设定好相关基本资料与约束规则,自动考虑各种影响生产计划的因素,应用各类预设规则,最后给出最优化的计划方案,当订单、机台、工具、材料、上下班时间等任何影响生产计划的因素变化后,执行“一键式排程计算”,系统即可生成生产详细排程,也可选择不同的排产方案,可以实现不同的排程效果,也是设置无人值守的自动定时排程。

APS智能排产可以实现企业多种生产资源的约束,充分利用设备产能,提高设备利用率,把有规律有原则的复杂计算过程交由系统完成,从而很好地避免了由于复杂的计划过程而导致排程的误差与失误。把计划员从复杂而又重复进行的手工计算作业中释放出来,重点工作变成如何把计划管理好,提升计划管理水平。实现生产计划由对应型计划管理到改善型计划管理的质的飞跃。

审核编辑 黄昊宇

-

线路板生产厂家2017-10-31 2578

-

CPU生产厂家2009-12-17 744

-

电机生产厂家排名2021-08-07 26656

-

APS智能排产帮助灯饰企业提升盈利质量2022-10-08 1107

-

APS车间排产软件帮助新能源汽车企业提升效益,优化管理2022-10-11 1433

-

APS排程助动力电池企业充分利用产能2022-10-20 1290

-

箱包出口订单暴涨, APS计划排产助力箱包企业实现生产效率最大化2022-10-26 1422

-

家电制造企业如何利用APS高级排产优化企业生产管理?2022-10-27 1271

-

APS自动排产帮助企业减少生产异常,实现智能化排产2022-11-01 732

-

IGBT厂商扩产,APS生产排产帮助企业充分利用设备产能2022-11-03 1185

-

APS计划排产助力铜业公司充分利用产能,提升效率2023-02-14 1086

-

APS生产排产帮助企业充分利用设备产能2023-02-24 627

-

APS生产排产提升企业管理效益2023-03-13 724

-

安达发|APS车间排产软件生产计划优化利器2023-07-06 1292

-

塑胶行业必看!安达发APS生产排产软件如何解决‘设备冲突’与‘产能瓶颈’?2025-05-07 546

全部0条评论

快来发表一下你的评论吧 !