关于覆铜板定位面铜损伤的两种猜想

PCB设计

描述

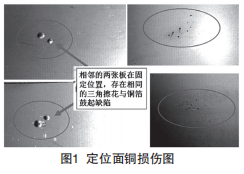

摘要:覆铜板(CCL)铜面定位损伤是印制电路板(PCB)经常反馈的一种缺陷。定位损伤的表现形式有铜皮缺失、三角擦花、铜皮鼓起等,由于定位损伤的缺陷在CCL上,是在CCL加工过程中产生的。关于定位损伤的形成机理,目前还存在争议,主要是静电与负压两个方面的猜想,本文主要针对定位面铜损伤的两种猜想进行了考察与研究。

* 本文刊载于《印制电路信息》2022年8月(总第369期)

00前言

在覆铜板(CCL)的各类缺陷中,铜箔表面固定位置的损伤是种常见的表观缺陷,其主要特点为:相邻的板在固定位置存在相同或类似的三角擦花、铜皮缺失、铜皮凸起等表观缺陷,如图1所示,以下称定位面铜损伤。

目前定位面铜损伤基本是在PCB厂拆包或开料时发现,定位面铜损伤伴随着多种表现形式,铜皮凸起附近可能还伴随着三角擦花,并且都是在分板时板与板之间存在吸力,从而在垂直分板时会伴随着铜箔拉裂(静电释放)的声音,定位面铜损伤给CCL厂以及PCB工厂都会造成一定损失,此问题的形成原因目前还存在争议,主要是静电与负压两个方面的猜想,本文主要针对定位面铜损伤的两种猜想进行了考察与研究。

01静电的产生与击穿

因为定位面铜损伤在天气较为干燥的秋冬季节客户反馈较为频繁,并且在分板时存在类似静电释放的声音,而在一些板材损伤处附近存在擦痕,故猜想与气候干燥加之板材间摩擦产生静电导致,而造成损伤的方向主要有两个,静电的吸附与击穿。

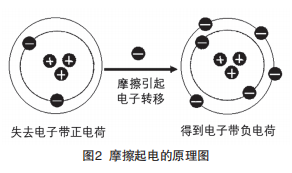

首先我们谈一谈在此问题上可能产生静电的条件,首先摩擦起电是接触分离产生静电,实质是电子发生转移,两种物体接触,其间距小于25×10-8cm时,由于不同原子核对电子的束缚能力不同,得失电子的能力不同,物体接触分离期间发生电子的转移,导致接触界面两侧会出现大小相等、极性相反的两层电荷,原理如图2所示。

摩擦起电必须同时满足两个条件: 条件一:紧密接触且摩擦,摩擦物体与外界绝缘。 条件二:两种不同物体,且不能同时为金属。 我们猜想的摩擦起电导致板材间吸附从而在分板时造成铜箔拉裂,由于此定位面铜损伤是处在两板间相对位置的铜箔,两面都是铜金属,不具备摩擦起电的基本条件。

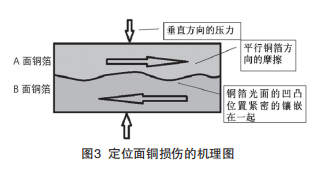

另外,当发生静电击穿时,这种放电属于尖端放电。如带静电的人触摸金属把手而在手指放电,而尖端放电不会损伤电物体的本身,如避雷针在遇到雷电时,避雷针将闪电电流通过接地线引向大地,但是避雷针并不会受到损坏,并且摩擦起电的电压通常在600~1200V之间。经相关验证在这样的能量下,无法将18μm厚的铜面击穿,说明常规的静电不会导致击穿铜面的问题发生。 02 机理探究 2.1 机械定位面铜损伤机理探究 针对机械定位铜面损伤我们做过一定的机理探究,主要原因是:铜箔光面在微观状态下观察是凹凸不平的,在板料受到压力的作用时,相邻的铜箔光面的凹凸位置紧密地镶嵌在一起,同时受到平行于铜箔方向的力的作用时,这个力平行于铜箔并且作用到铜箔上,可以将铜箔损伤、将铜箔从基材上面刮掉、使铜箔发生形变。在铜箔发生形变的时候会在垂直方向给相邻的基材和铜箔施加力的作用,进一步损伤基材。由于铜箔间的黏附力(来自铜箔之间的物理结合或者是真空吸附或两者皆有),在将板子分开的时候,会伴随拉扯的声音,将损伤的铜箔带起。进而导致铜箔缺失、鼓泡、擦花等定位面铜损伤的现象,机理如图3。

因为定位面铜损伤问题在不同板厚、铜厚、铜箔粗糙度、不同的受力方式下表现形式存差异,最直观的区别为,相同力度下薄铜板表现形式为铜箔拉扯掉落而厚铜板为三角擦花甚至铜箔鼓起。原因是面铜的厚度和类型使面铜粗糙程度不同,所以相同压力与摩擦力下,面铜镶嵌的程度与剥离强度值也有差异,导致表现形式也存在差异。

2.2 负压机理探究

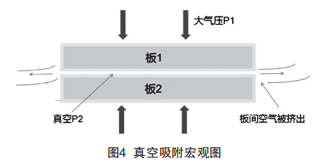

负压吸力宏观上主要发生在两张板自然紧密贴合在一起时,两板之间的空气被挤出,形成了压力为P2的真空状态。此时两板间内部的压力低于外部的大气压力P1,即P2<P1时,板材在外部压力的作用下被吸起,内部真空度越高,两板吸附越紧,如图4所示。这也是导致操作员工在垂直掀板时会感觉到吃力的原因。

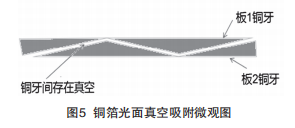

微观上,因为光面铜牙(Ra)的存在,使光面粗糙程度不同。在两板接触时整板在微观上产生了密密麻麻的小真空点,所以在垂直掀板时只掀起板角,并不能全部破坏板间的真空点,如图5所示。

所以员工在抬起板角进行垂直掀板动作时仍然存在吸附力而导致掀板受阻;如果将两板进行一定距离的滑动,则破坏了两板之间的真空状态,所以在滑动后就能够轻松地掀开,原因就在于此;所以单点的机械压力和摩擦力再加上负压吸力的综合因素导致定位面铜损伤。

03 机械压力与负压吸力损伤的判据

3.1 定位面铜损伤表面形态

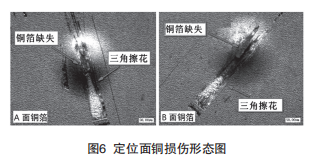

首先观察定位面铜损伤的表面形态,A面铜箔凸起位置伴随着三角擦花和铜箔缺失,如图6所示,缺失的铜箔会附着在B面的三角擦花处。并且铜箔凸起是以缺失位置为圆心,铜箔凸起圆心位置是处于三角擦花尖端位置。通过以上特点可以初步推断出,板材受机械力挤压导致铜箔间镶嵌同时伴随负压吸力,在分板时垂直拉扯使铜箔与基材分离并拉裂。通过以上观察可以发现,在铜箔三角擦花损伤处边缘位置有很明显的撕扯痕迹,并且不管是在面铜处还是在基材处并没有明显的类似电击穿或烧焦痕迹,因此可以断定此缺陷为机械损伤,为此我们进行了试验验证。

3.2 试验验证

3.2.1 方案一

试验方法:使用样品一(板厚1.4mm ,铜厚140/140μm),尺寸457mm×610mm,将每沓板材在车上竖起,模拟齐板动作,反复5次。随后快速掀开,复检板面表观情况,如图7所示。

试验结果:经过板材表观复检,板面上主要为条状划痕、点状擦花的缺陷,无出现板面铜箔凸起。

3.2.2 方案二

试验方法:取样品一,将板材叠在一起,再取两PNL错位放置,后用力挤压两侧板角,挤压的同时将板材错位部分轻轻往箭头方向平移,随后掀开,模拟横向齐板动作,在掀开的同时伴随着铜箔拉裂的声音,复检板面表观情况。

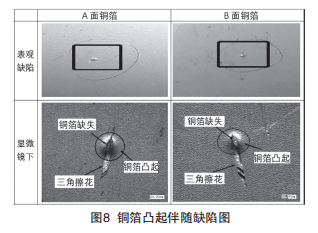

试验结果:两PNL板材在相邻板面的同一位置都出现了凸起缺陷,并伴随着三角擦花,铜箔由于外力拉扯导致凸起,中间区域破铜缺失,缺失的铜黏附在相邻的铜箔上,如图8所示。

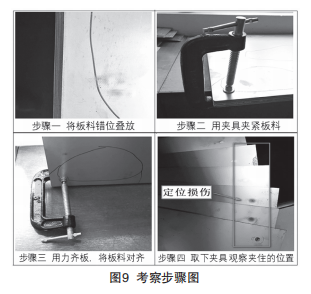

3.2.3 方案三

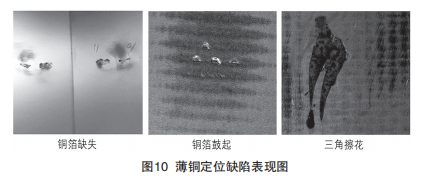

试验方法:使用样品二(板厚0.6mm,铜厚18/18μm)使用固定夹具,用来给板材施加压力,将板料错位放置(错位的距离小于1mm),用夹具施加压力,然后用力齐板,模拟板子之间的相对摩擦,之后观察是否有定位损伤存在,试验步骤如图9所示。

试验结果:经过多次实验,模拟出铜箔缺失、铜箔鼓起、三角擦花等现象均是定位存在,如图10所示。因薄厚铜剥离强度差异原因,故面铜损伤表现形式也有差异,厚铜以铜箔凸起和三角擦花为主,薄铜以铜箔缺失和三角擦花为主。

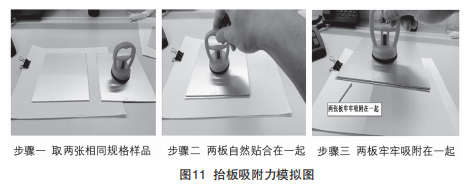

3.2.4 方案四

试验方法:使用两张板厚1.5mm、铜厚18/18μm, 15cm×15cm的小样进行自然贴合,垂直掀起,模拟垂直抬板时的吸附力,如图11所示。

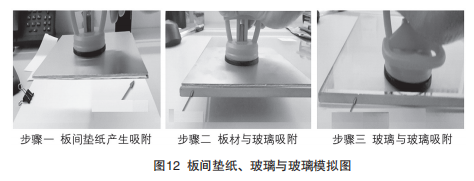

将两板自然贴合在一起,垂直抬起,两板牢牢地吸附在一起。为了更深入地研究负压吸附的机理,我们同步也验证了板间垫纸、板材与玻璃、玻璃与玻璃进行贴合,来验证负压吸附的存在,如图12所示。

试验结果:经过以上试验可以得出结论,负压吸附的确存在。负压吸附受物体表面粗糙度影响和接触面积影响,表面越粗糙吸附力越强,表面越光滑吸附能力越低,并且吸附力与接触面积成正比关系。

04 结论与建议

4.1 结论

定位面铜损伤属于机械类损伤,不属于静电导致的击穿与吸附,具体的理论依据有以下三点。

(1)铜面与铜面接触摩擦并不具备静电产生的条件,所以静电吸附无理论与实践依据;采用高于摩擦起电的电压及能量,无法击穿18μm铜面的情况,故定位面铜损伤不属于静电击穿。

(2)通过横向齐板模拟出与PCB反馈相同的定位面铜损伤,横向齐板只是造成定位面铜损伤的原因之一,因薄厚铜剥离强度差异原因,故面铜损伤表现形式也有差异,厚铜以铜箔凸起和三角擦花为主,薄铜以铜箔缺失和三角擦花为主。

(3)定位面铜损伤形成过程为:CCL面铜在摩擦力作用下,首先尖端铜被刮起,在剪切力的继续作用下随着刮起铜屑体积的增加,撕裂铜面不断扩大。最终由于撕裂铜面的末端的剪切力分离,导致被刮的铜面面积无法继续扩大而止于圆弧端,局部被刮起的铜皮与树脂基材分离脱落,部分铜皮嵌入另一面铜面上。

(4)负压吸力确实存在板间,且吸附力与物体接触面的粗糙程度和接触面积成正比关系。这能够解释为什么操作人员在垂直掀板时会出现较大阻力,并且大板在掀板时的吸附力远大于此次试验的力。

4.2 建议

从改进操作不当行为着手,主要归纳为几点:(1)生产过程中规范标准操作动作,实施有效监控,有效减少人为造成板面遭受破坏性的机械力;(2)优化板材运输与转载的流程,减少人工搬台操作与车辆转运步骤;(3)规范板材堆叠数量与方式,可采用固定数量交叉叠放或板间隔胶片或纸皮。

05 结语

此类型的定位损伤笔者认为属于机械压力和负压吸附力导致,随着设备自动化水平的提高,作业流程的优化,定位损伤类型的问题也会逐渐改善。但在CCL与PCB加工过程中,仍有不同原因产生的定位性的各项损伤问题,其中涉及的机理也各不相同,因此对CCL在加工过程中出现各项问题的认知也要不断迭代。笔者希望在今后的工作中,能够有更多业内的专家提出针对定位类损伤问题的看法,为此类问题的改善提供坚实的理论基础。

作者简介

欧阳川磊、王立峰、杨乐、高杨:广东生益科技股份有限公司

编辑:黄飞

-

覆铜板定位的测量技术2013-10-17 3658

-

常用覆铜板知识2009-04-07 3150

-

覆铜板是什么_覆铜板怎么用2018-03-23 46447

-

覆铜板是什么_覆铜板的分类总结2018-05-02 28095

-

覆铜板叠层结构2019-04-17 5965

-

覆铜板检测的两种方法解析2020-03-14 3821

-

覆铜板是什么材料做的2021-01-14 18397

-

覆铜板和pcb板的区别2021-08-06 25078

-

常用覆铜板的厚度有几种型号 覆铜板的厚度怎么测量2023-09-07 4695

-

覆铜板是什么?覆铜板和PCB有哪些关系和区别?2023-12-21 6599

-

覆铜的作用和两种形式2024-01-07 1899

-

覆铜的两种形式是什么2025-02-04 978

全部0条评论

快来发表一下你的评论吧 !