半导体封装:键合铜丝的性能优势与主要应用问题

制造/封装

描述

摘要:

微电子工业对于产品可靠性和材料成本的需求促使键合铜丝取代金丝成为半导体封装时应用的主流材料,在设备和技术工艺优化发展的前提下,键合铜丝技术由DIP等低端产品推广至QFN、小间距焊盘等高端产品领域,这也提升了半导体封装企业对铜丝性能和键合工艺的要求。本文对键合铜丝的性能优势与主要应用问题进行了论述,结合应用现状从使用量元素、涂抹绝缘材料、优化超声工艺、改进火花放电工艺等几个方面提出了改善主流键合铜丝半导体封装技术应用效果的具体措施,以为相关生产单位提供参考指引。

0 引言

半导体封装技术的主要工序为晶圆划片切割、芯片贴装、引线键合以及后面的塑封、成型、测试等。其中,引线键合主要利用金、铝、铜、锡等金属导线建立引线与半导体内部芯片之间的联系,引线键合能够将金属布焊区或微电子封装 I/O 引线等与半导体芯片焊区连接,是半导体封装工艺的重要工序环节,其施工质量对于半导体功能应用的发挥具有较大影响。相对于金丝而言,键合铜丝具有更低的生产成本和良好的导电性能,使其在半导体封装以及集成电路、LED 等众多领域得到推广应用。

1 键合铜丝的应用优势分析

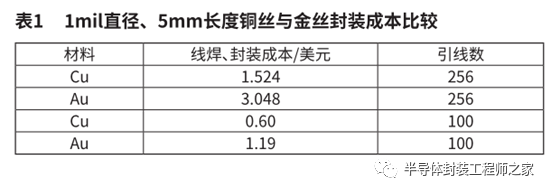

在材料成本方面,金丝是铜丝材料价值的 60~70 倍,随着微电子行业的发展,半导体封装时的封装密度持续提升且键合线直径持续降低,100 个引出端、3mm 键合金丝长度的高级封装通常需耗费约 0.8 美元的封装成本,线焊成为影响成本的重要因素,相关对比结果详见表 1。在 MRP、OP2、EFP 等众多工艺的作用下,铜丝坚实展现出更低成本的同时也凸显出更加稳定、牢固的性能,这为键合铜丝的推广应用奠定了基础。

在电学性能方面,铜丝的电导率约为金丝的 1.33 倍,能够在高密度半导体封装器件中以更低的直径尺寸承载更多电流,满足半导体期间的运行需求。在热学性能方面,铜丝具有比金、铝等材料更高的热传导系数,而且在热膨胀性能方面铜的热膨胀系数更低,在高密度半导体器件中能够具有更良好的散热性能和热稳定性能[2] 。在机械性能方面,铜的硬度更高,键合铜丝无论是伸长率还是破断力都优于金丝,不仅对机械应力的抵抗力更强,在规避塌陷问题、提升成弧性和一致性方面更具优势,能够有效提升所封装半导体的性能可靠性。

2 键合铜丝应用期间的主要问题分析

■ 2.1 铜线氧化问题

相对而言,铜丝比金丝更容易氧化,在铜丝表面氧化反应的影响下,铜丝键合期间形成的自由空气小球将产生形状与尺寸的改变,导致操作人员难以有效控制键合力,导致焊盘形变量超出标准范围,影响半导体封装成品率。

■ 2.2 铜丝硬度大,超声能量或键合力难以控制

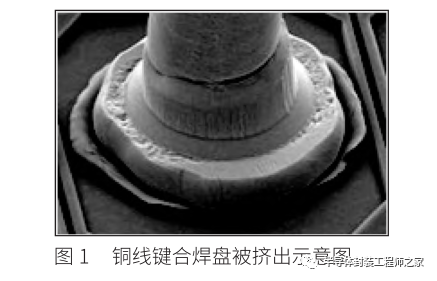

为解决铜丝硬度大带来的键合难度,半导体封装企业通常选择应用超声工艺或键合压力工艺提升键合效果,这也导致焊接期间需要耗费更多的时间完成键合工作[3] 。在键合期间,如果操作人员对超声能力或压力控制不到位,将导致硅衬底在焊盘下方出现弹坑等破损情况,随着作用力的增加,铜丝的第二焊点存在更低的可靠性,良品率相对较低。在键合压力或超声能量的作用下,铜线键合期间更容易出现铝从焊盘挤出的情况,这与键合时间过长有关,为利用更高的键合强度实现对高强度铜丝的键合处理,焊盘将长时间承受超声功率或键合压力影响,最终引发该情况,详见图 1。此外,在热超声焊接过程中,如果操作人员对作用力和能量控制不到位不仅会影响焊接效果,还会导致基板下方氧化层受损,引发电解质泄漏失效等问题。

3 键合铜丝半导体封装优化措施分析

■ 3.1 添加微量元素改善铜丝性能

如前文所述,铜丝的氧化性对于半导体封装成品率具有较大影响,为改善键合铜丝性能,相关生产单位可以利用碱土元素作为脱氧剂,常用的元素主要包括 Sr、Ca、Mg 以及 Be。其中,Mg 能够作为一种强脱氧剂改善铜丝的氧化性能,有效减少铜丝中氧化铁或氧化亚铜的含量,铜镁融合应用生产的键合铜合金能够在焊接高温的影响下维持优异的抗氧化性,有效规避铜球不良问题;Ca 元素的应用能有效改善铜丝材料的抗氧化性、高温塑性、封装性能以及力学性能,Sr 元素的应用则可以通过增强表面致密性与晶界完整性的方式使抗氧原子深入铜丝内部,强化键合铜丝的抗氧化能力,避免在铜丝熔球期间出现不稳定情况。过渡元素的应用也能够有效改善键合铜丝的性能,如提升抗氧化、抗腐蚀性能的 Ru 元素,改善焊接效果和抗氧化性能的 Nb 元素,提升铜丝高温塑性、规避杂质危害、细化晶粒、改善铜丝结晶温度的 Zr 元素,降低铜丝硬度并细化晶粒以改善铜丝键合性能的 Ti 元素,相关生产单位需要结合实际需求选择微量元素添加比例,有效改善键合铜丝性能,增强半导体封装质量。

■ 3.2 使用绝缘涂层改善封装效果

虽然金、银、铂等贵金属材料以及镍、钴、钛等抗腐蚀材料作为涂层能够有效改善键合铜丝的抗氧化、抗腐蚀等性能,考虑到键合铜丝本身直径相对较低,应用金属涂层的成本相对难以接受,因此生产单位可以选择应用种类繁多且价格低廉的绝缘材料作为键合铜丝的涂层改善其键合效果。

在相关研究成果中,某专利通过 5~60nm 的有机涂层涂抹于键合铜丝表面,最终形成能够在长期运输存储中维持较强的抗氧化能力,同时也可以在 200℃以上的高温中维持涂层的稳定性;某专利通过聚合物绝缘涂层防止键合铜丝氧化问题,在焊接高温的影响下涂层材料还能够自动分解,避免对铜丝与其他部件的导通行产生影响,有效提升了半导体封装质量。在绝缘涂层应用期间,生产单位需要充分考虑绝缘涂层的耐高温性能,相关研究指出,绝缘涂层虽然在键合期间不易出现分解反应,但容易在铜丝熔球期间出现碳化情况,导致键合铜丝的输送与键合受到影响,而且绝缘涂层还存在结合性差、易剥离等问题,需相关生产单位进行优化改进。

■ 3.3 超声的工艺优化

超声设备是确保铜丝键合工艺顺利开展的关键设备,主要包括聚能器、换能器以及发生器几个部分。其中,换能器是超声设备的核心部件,起到将电能转化为机械能的作用,能够从振幅和轨迹两方面实现对键合工具的调整;聚能器与键合工具则起到放大和传递超声能量的作用,对于系统谐振频率具有直接影响。铜丝键合常用的超声设备通常为双向垂直超声系统,通过将压电陶瓷装设于双向垂直杆部位,控制系统产生两种不同的振动频率并形成两种轨迹,研究发现,方形与圆形的轨迹相对线形轨迹能够展现出更高的焊接强度、焊接变形量和焊接升温效果。

铜丝键合期间的球焊需要同时利用超声、压力以及热能三种能量,弹坑失效模式通常与超声波震动存在关联。相关研究发现,超声键合的效果主要与超声软化以及摩擦有关,对超声工艺的优化也可以从这两点入手。其中,超声软化的具体现象为超声能量作用于铜丝等金属材料并将其硬度与强度降低,Langenecker 研究发现,铜丝晶体中存在的位错优先选择将声能吸收,从钉扎位置开动位错,最终起到强化铜丝塑性,促使铜丝在更低压力的作用下产生变形情况,这种情况下的存在对于改善键合铜丝性能具有积极意义,能够进一步缩短其与金丝材料的差距。在针对键合铜丝的研究中发现,铜丝的热超声键合条件之一是强化基板接触面与铜球之间的摩擦力,由此可以确认摩擦的铜丝键合的关键点之一。铜丝键合期间在基板上的遗留痕迹形状主要为环状,这与弹性接触理论相贴合,证明在压力相同的情况下,超声功率的提升能够缩减圆环内径,使得原有的细微摩擦状态转化为相对滑动状态。为此,在键合工艺优化时,生产单位需要积极探寻超声能量与压力两者的契合点,实现对铜丝键合期间摩擦力的有效改善,持续增强铜丝键合质量,提升半导体封装良品率。

■ 3.4 火花放电的工艺优化

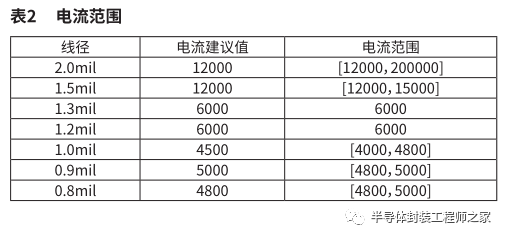

火花放电工艺对于铜球引线键合期间引线球的形成具有重要作用,第二点楔键合完成后,在电弧放电的作用下能够熔化尾线,并在温度梯度、表面张力以及自重的影响下形成铜球。铜丝尾线的长度与第二键合的质量存在关联,下一个第一点键合的质量将受到上一个第二点键合质量的直接影响,第一键合点的尺寸也与引线、熔球两者的直径比存在较大关联,在始终应用铜丝作为键合引线的情况下,熔球直径与火花放电的距离、时间、电流大小存在直接关联,而且时间和电流大小的影响更大,通常需要以 ms 级精度控制放电时间,以 10mA 级精度控制放电电流大小,以此来规避熔球直径存在的误差问题。

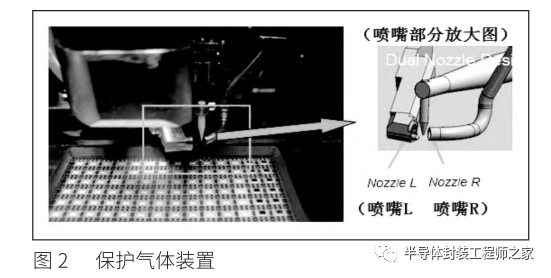

当铜丝在键合焊接期间形成铜球时,火花放电的温度较高,铜球急速膨胀并达到真空气氛状态,在与大气快速混合的同时也导致铜球的氧化变形概率更高。相对而言,铜球氧化后将展现出更加坚硬的质地,导致焊接的难度进一步增加,容易因此出现较大的焊接误差。针对这一问题,操作人员可以利用 5% 氢气与 95% 氮气的混合气体进行防氧化保护,通过在 EPO 烧球点与芯片加热区喷放保护气体,起到防护作用,具体应用情况详见图 2。通过测试发现,氮氢混合气体的防护使得键合期间形成的铜球相对无防护环境下的铜球具有更均匀的形状和光滑的表面,构建的线弧也更加流畅、光滑,结果表明了保护气体对火花放电工艺的改善效果。

保护气体流量的大小对于铜球形状具有较大影响,铜线键合期间的气体流量通常控制在每分钟 0.7~1L 左右。不同流量下的铜球形状存在差异,大流量会导致偏头问题出现,小流量将导致尖头问题,而中流量的形状更加优异,在实际操作时,生产单位需要通过现场测试决定保护气体的流量大小,具体可以参看铜球氧化颜色的变化情况以及焊接铜球的形状等对流量进行调整。

研究发现,火花放电电极与铜丝端部的间距对于电流大小和铜球成形效果具有较大影响,随着间距的缩小,铜球将趋于稳定的圆球形,但硬度也会产生一定幅度的提升,不同键合铜丝的火花放电电流详见表 2。

4 结语

综上所述,铜丝相对金丝、铝丝等材料在成本、导电性、热学性能以及机械性能等各方面更具优势,更能够适应微电子工业的发展趋势,符合半导体产品的封装需求。在键合铜丝应用过程中,相关单位需要充分考虑铜丝易氧化以及硬度大等问题对键合质量的影响,积极采取涂抹绝缘涂层、添加微量碱土、过渡元素等方式改善铜丝的抗氧化相关性能,同时也需要积极优化超声、打火、保护气流量等相关工艺,不断提升半导体封装质量。

编辑:黄飞

-

半导体晶片键合的对准方法2022-04-26 4574

-

半导体引线键合清洗工艺方案2010-04-22 17928

-

优化封装之键合线封装中的两个主要不连续区2018-09-12 3372

-

《炬丰科技-半导体工艺》用于半导体封装基板的化学镀 Ni-P/Pd/Au2021-07-09 3935

-

芯片封装中铜丝键合技术2011-12-27 1479

-

键合铜丝有什么特点!2018-04-24 2142

-

半导体集成电路键合强度原理、试验程序、试验条件、失效判据分享!2023-01-05 6234

-

微电子封装用主流键合铜丝半导体封装技术2023-06-06 1125

-

键合铜丝的研究及应用现状2024-02-22 2334

-

半导体芯片键合装备综述2024-06-27 3121

-

电子封装 | Die Bonding 芯片键合的主要方法和工艺2024-09-20 2700

-

铝带键合点根部损伤研究:提升半导体封装质量2024-10-16 2131

-

混合键合的基本原理和优势2024-10-30 4276

-

芯片倒装与线键合相比有哪些优势2024-11-21 2285

-

TCB热压键合:打造高性能半导体封装的秘诀2025-01-04 6322

全部0条评论

快来发表一下你的评论吧 !