烧结升温速率对低温共烧陶瓷基板性能的影响

电子说

描述

前言:

低温共烧陶瓷(low temperature co-fired ceramic,LTCC)微波多层电路基板具有工作频率高、集成密度高、耐高温高湿、可集成无源元件和有利于实现微波信号耦合或隔离等独特的技术优势,广泛应用于通信、航空航天、军事、汽车电子、医疗等领域。

LTCC 基板是在不同层生瓷带上并行开展打孔、填孔、印刷等工艺,然后将不同层生瓷带一起叠压,最后一起烧结形成的立体互联电路基板。烧结是 LTCC 工艺中最为关键的工序之一,它直接影响陶瓷的显微结构,进而影响陶瓷各项性能指标。烧结过程存在复杂的物理变化和化学变化,升温速率、峰值温度和保温时间是烧结工艺中三个重要的参数,尤其是升温速率选择不当,容易造成基板翘曲甚至开裂等问题。

LTCC 材料从组成和结构划分可分为三类,第一类是玻璃陶瓷体系,第二类是传统意义上的玻璃-陶瓷复合体系,第三类是玻璃键合陶瓷体系。目前应用较为广泛的是第一类陶瓷,以美国 FERRO 公司开发的 A6-M 为代表,其材料组分是钙硅石(CaO·SiO2)添加 B2O3 组成,即 Ca-B-Si-O 体系。

本文针对 Ca-B-Si-O 体系国产 MG60 生瓷带,采用 LTCC 工艺制作陶瓷基板,通过一系列不同的烧结升温速率试验,研究升温速率对 LTCC 基板介电性能、翘曲度、附着力、抗折强度等关键性能指标的影响,分析国产 LTCC 材料烧结升温速率的影响机制,为 LTCC 工艺设计提供借鉴与参考。

1、 实 验

试验采用上海晶材新材料科技有限公司的生瓷带(MG60),生瓷带单层厚度 117μm(烧结后为 96μm 左右)。抗折强度测试样品层数为 30 层,尺寸 40 mm×4 mm(烧结后),介电性能、翘曲度、附着力测试样品层数为 10 层,尺寸为 50 mm×50 mm(烧结后)。验证翘曲度,表层印刷银电子浆料 MP6012,银电子浆料面积 40 mm×40 mm(烧结后);验证附着力,表层印刷可焊接电子浆料 MP6051,金属膜层面积 2 mm×2 mm(烧结后)。生瓷带层压压力 20.68 MPa,温度 70 ℃,保压时间 10 min。采用马弗炉,以 1 ℃/min 升温至排胶峰值温度(450 ℃),保温 120 min,之后分别以 4 ℃/min、8 ℃/min、12 ℃/min、16 ℃/min 从排胶峰值温度(450 ℃)升至烧结峰值温度(850 ℃), 烧结峰值温度保温 15 min。

2、 结果与讨论

2.1 升温速率对陶瓷介电性能影响

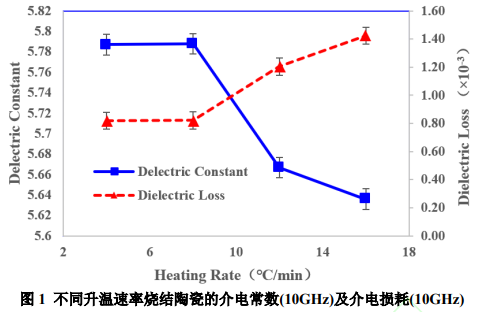

图 1 为不同升温速率烧结的陶瓷基板的介电常数(10GHz)及介电损耗(10GHz)。在升温速率为 4℃/min 时,介电常数为 5.787,介电损耗为 0.818×10-3。升温速率为 8 ℃/min 时,介电常数为 5.788, 介电损耗为 0.821×10-3。4 ℃/min、8 ℃/min 升温速率烧结的陶瓷介电常数、介电损耗较接近。随 着升温速率的增加,当升温速率为 12 ℃/min 时,介电常数降至 5.667,介电损耗升至 1.204×10-3。随着升温速率进一步升至 16 ℃/min,介电常数进一步降低为 5.636,介电损耗升至 1.423×10-3。

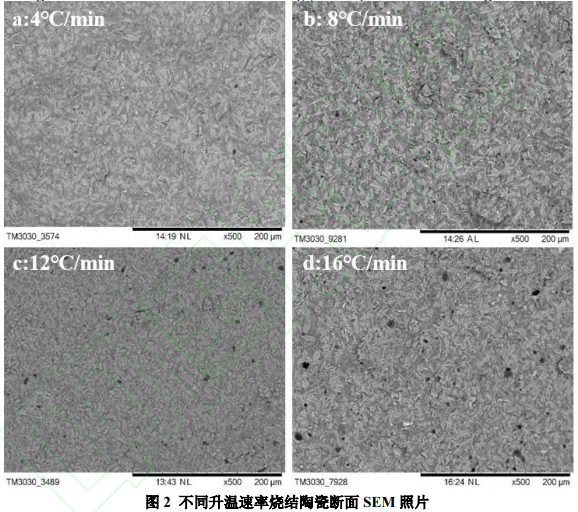

介电常数和介电损耗随升温速率的变化规律与陶瓷的微观结构变化有关。图 2 为不同升温速率烧结陶瓷断面,从图 2 可知,升温速率由 4 ℃/min 增加至 16℃/min 陶瓷内部致密性逐渐变差,气孔率逐渐增加。在升温速率为 4 ℃/min、8 ℃/min 时,烧结的样品较致密。在升温速率为 12 ℃/min 时,内部出现明显气孔。升温速率为 16 ℃/min 时,样品断面气孔进一步增加。这是因为在排胶完成后,由于升温速率较慢,玻璃陶瓷材料随着温度的升高,晶粒可有序地生长,随着晶相的增加和晶粒的长大,内部的气孔可慢慢地排出,实现玻璃陶瓷材料的致密化。当升温速率过快时,内部的晶相未能充分地析晶、长大,内部的气孔不能及时排出,导致内部气孔增多。

根据复合材料介电常数混合定律,低介电常数物质的引入会降低复合材料的介电常数。由于空气的介电常数为 1,低于 CaSiO3、CaB2O4 等晶相的介电常数,因此随着升温速率增加,介电常数变小,介电损耗变大。

2.2 升温速率对基板翘曲度影响

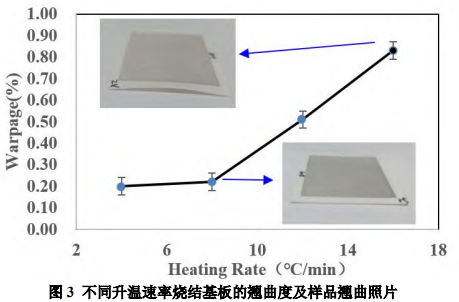

图 3 为不同升温速率烧结基板的翘曲度和基板实物图。由图 3 可以看出,当升温速率为 4 ℃/min、8 ℃/min 时,基板翘曲度为 0.2%左右,随着升温速率升温至 12 ℃/min、16 ℃/min,基板翘曲度也在逐渐增加,在 16 ℃/min 时,翘曲度为 0.83%。从基板翘曲度实物图可以看出,升温速率 8 ℃/min 时平整性较好,16 ℃/min 时中间凸起明显。这主要是因为玻璃陶瓷材料与银电子浆料共同升温烧结,当升温速率为 4 ℃/min、8 ℃/min 时,银电子浆料的烧结收缩速率与玻璃陶瓷的烧结收缩速率较为接近,但是当升温速率增加至 12 ℃/min、16 ℃/min 时,由于银电子浆料的烧结收缩速率远大于玻璃陶瓷材料的烧结收缩速率,因此出现了烧结严重不匹配的现象,从而导致了基板拱起的现象。

2.3 升温速率对膜层附着力影响

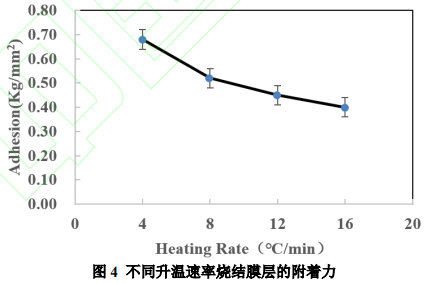

图 4 为不同升温速率烧结膜层的附着力。由图 4 可以看出,随着升温速率的增加,焊盘膜层附 着力呈降低的趋势。这是因为升温速率为 4 ℃/min、8 ℃/min 时,陶瓷烧结产生的液相较多,可以与金属膜层形成较好的附着力,同时瓷体较致密,气孔较少,金属膜层与陶瓷间的气孔少,因此结合力较高;但是当升温速率增加至 12 ℃/min、16 ℃/min 时,由于陶瓷烧结产生的液相含量降低,金属膜层与陶瓷间的气孔较多,降低了金属膜层与陶瓷的结合力。由前文可知,随着升温速率的增加, 金属浆料与陶瓷的共烧匹配性会变差,这也可能会导致金属膜层与陶瓷间结合力的降低。

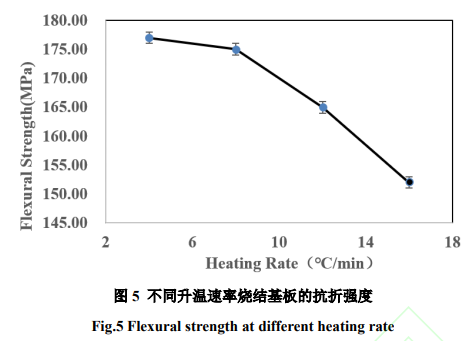

2.4 升温速率对基板抗折强度影响

图 5 为不同升温速率烧结的基板抗折强度趋势图。升温速率为 4℃/min 时,陶瓷的抗折强度为 177 MPa;升温速率为 8 ℃/min 时,陶瓷的抗折强度为 175 MPa;升温速率为 12 ℃/min 时,陶瓷的抗折强度为 165 MPa;升温速率为 16 ℃/min 时,陶瓷的抗折强度降为 152 MPa。由图 5 可以看出,在升温速率较低时,抗折强度变化趋势不明显,但是在升温速率增加至 12 ℃/min 时,抗折强度出现降低的趋势,在升温速率进一步增加至 16 ℃/min,抗折强度进一步降低。这主要是因为在升温速率 为 4 ℃/min、8 ℃/min 时,由于液相产生较多,可以很好地填补陶瓷颗粒之间的缝隙,陶瓷内部较致密,陶瓷的抗冲击能力较强;在升温速率为 12 ℃/min、16 ℃/min 时,由于陶瓷内部气孔率的增加,降低了陶瓷的致密度,导致了陶瓷抗冲击能力的降低,因此抗折强度降低。

2.5 升温速率的影响机制

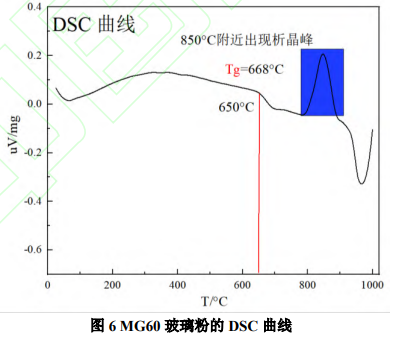

LTCC 材料一般都是玻璃陶瓷或玻璃复合陶瓷粉的结构,具有较多的玻璃成分,因此 LTCC 烧结属液相烧结。当 LTCC 材料在高温段(≥500 ℃)时,玻璃相软化成黏性液体,将陶瓷粉粒拉近、紧贴,并使粉粒活化,在浓度差和界面张力的推动下,促使基板中气孔长大和玻璃流动,实现陶瓷体积收缩和基板致密化。单层 LTCC 生瓷带通过流延成型,而多层生瓷带通过等静压成型形成致密的坯体。LTCC 基板经过 450 ℃的排胶峰值温度后,坯体经排胶发泡后较为疏松,其颗粒间大部分呈分开状态,颗粒间的空隙很多。随着烧结温度的升高和时间的延长,特别是 650 ℃后,从图 6 的陶瓷粉体的 DSC 曲线可以看出,陶瓷粉体开始吸热软化,其玻璃化温度为 668 ℃,这期间陶瓷颗粒间不断发生接触和重排,大气孔逐渐消失,物质间传质过程逐渐开始进行,颗粒间接触状态由点接触逐渐扩大为面接触,固-固接触面积增加,固-气表面积相应减少。

3、 结论

(1)烧结升温速率显著影响了 LTCC 基板的微观结构。随着烧结升温速率的提高,制备的陶瓷基板内部气孔增多,导致基板介电常数显著降低,介电损耗增大,膜层附着力和抗冲击能力变差。当烧结升温速率在 8 ℃/min 时,制备的 LTCC 基板不仅气孔率低,强度高,而且具有良好的介电性能和热力学性能。

(2)烧结升温速率会显著影响银电子浆料与玻璃陶瓷烧结收缩的匹配性。当烧结升温速率从 4 ℃ /min 升高到 16 ℃/min 时,翘曲度从 0.2%提高到 0.83%,导致陶瓷基板翘曲,银电子浆料的烧结收缩速率与玻璃陶瓷的烧结收缩速率失配。

(3)LTCC 陶瓷基板的烧结需要适当的升温速率。升温速率会影响烧结过程的传质、晶相长大,以及气孔排出和致密化过程,因此会影响力学和电学性能。

审核编辑:郭婷

-

为什么无压烧结银膏在铜基板容易有树脂析出?2025-10-05 2380

-

无压烧结银膏应该怎样脱泡,手段有哪些?2025-10-04 2922

-

高/低温共烧陶瓷基板的生产流程2023-04-27 5642

-

超低温共烧陶瓷及其研究现状浅析2022-12-19 3110

-

HTCC陶瓷封装市场规模,预计2028年将达到293亿元2022-11-24 3799

-

低温共烧陶瓷(LTCC)封装2022-11-23 5220

-

低温共烧陶瓷基板上的直接镀铜DPC陶瓷材料2022-10-10 1769

-

低温共烧陶瓷技术在材料学上有什么样的进展2020-07-28 695

-

多层烧结三维陶瓷基板 (MSC)2020-05-20 2365

-

电子封装-低温共烧陶瓷基板2020-05-12 2242

-

X-Y方向零收缩低温共烧陶瓷基板的研究2017-09-14 1176

-

Ba5(Nb1–xSbx)4O15微波介电陶瓷的低温烧结2010-01-04 520

-

低温共烧陶瓷(LTCC)技术新进展2009-10-10 6786

全部0条评论

快来发表一下你的评论吧 !