48V降压转换器帮助MHEV满足燃油排放标准

描述

日益严格的汽车燃油排放标准正变得越来越具有挑战性。汽油发动机需要电动机的帮助才能满足这些标准,从而导致引入具有更高电池电压的轻度混合动力电动汽车(MHEV)。48V混合动力车今天正在生产中,并且正在激增。采用先进CMOS工艺集成MOSFET的48V降压转换器可承受高压抛负载瞬变,并以低EMI、低占空比和高效率运行,有助于满足这些标准。

介绍

您的汽车可能已经到了最后一站,而您正在市场上购买一辆新车。您是否正在考虑另一辆汽油发动机汽车、全电动汽车 (EV) 或介于两者之间?有这么多类型的混合动力车可供选择,例如全混合动力电动汽车 (FHEV)、插电式混合动力电动汽车 (PHEV) 或轻度混合动力电动汽车 (MHEV),有很多选择可供选择。感觉有点像点你最喜欢的拿铁口味,不是吗?

汽车发动机的轨迹从汽油发动机开始,到电动机结束。这一巨大转变背后的力量是必须满足越来越严格的燃料排放法规。目前,汽油发动机使用电动机来帮助启停和再生制动应用,但其使用最终会消失。我们预计20年后汽车将是全电动的。

预计2040年左右将全面禁止汽油车。伴随这一转型的强大候选者是 48V 轻度混合动力电动汽车 (MHEV),它帮助老式汽油发动机以适度的成本达到排放标准。

在本设计解决方案中,我们将回顾MHEV的架构,并提出一种降压转换器,该转换器不仅能与48V电池配合使用,同时承受高输入电压抛负载瞬变,而且具有低EMI、低占空比和高效率。

48V辅助系统

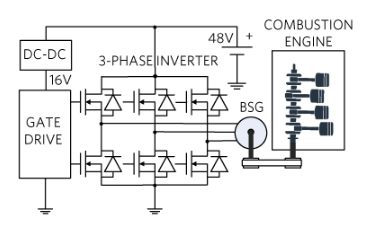

MHEV 皮带起动发电机 (BSG) 通过用辅助动力总成的单个装置取代传统汽车的交流发电机和起动电机来提高效率(图 2)。

在制动过程中,能量从内燃机流向48V电池。发动机向 BSG 施加扭矩,BSG 作为响应,充当发电机。BSG产生的电波形由三相逆变器通过IGBT或MOSFET本征二极管整流,产生为48V电池充电的直流电流。

在启停期间,能量从 48V 电池流向充当电机的 BSG。在此阶段,BSG通过三相逆变器功率晶体管从48V电池获取电力。DC-DC 转换器将 48V 降压至 16V,为三相逆变器栅极驱动器供电,从而为 BSG 提供适当的运动顺序。

BSG在怠速停止时启动发动机,提供扭矩提升以提高加速性能,并在制动时为电池充电。48V 电池还可以为风扇、泵、电动助力转向齿条、压缩机等配件供电,并辅助启停系统。48V 电池可以提供与 12V 电池相同的功率,具有 1/4千的电流,减少了汽车的电线损耗、尺寸和重量。

图2.48V MHEV系统。

48V电池

让我们以1kWh,48V,21Ah锂离子MHEV电池为例。根据“VDA 320 - 机动车辆中的电气和电子元件 48V 车载电源”建议,电池在 36V 和 52V 之间具有无限电压工作范围,并允许 20V 和 60V 之间的有限工作模式和高达 70V 的动态过压。最大工作电压(60V)是人类操作员安全的最大允许接触电压,因此系统不会被归类为具有电击风险的“高压”。

48V 降压转换器鲁棒性

如上所述,48V降压转换器可能会受到高达70V的电压尖峰的影响,持续时间长达40ms,这是很长一段时间的电应力。在此限制或超过此限制的情况下操作可能会永久损坏设备。因此,降压转换器输入电压的绝对最大额定值必须有足够的高于70V的裕量,以确保安全工作。

低电磁干扰

ECU的电源管理电子设备必须能够承受恶劣的汽车环境,并防止电磁干扰(EMI)。因此,48V降压转换器必须满足CISPR25 5类EMI规范。固定频率转换器有助于解决辐射和传导发射测试期间的尖峰。固定和可调频率允许设计工程师将滤波集中在特定频率上,以帮助通过EMI测试。相比之下,恒定导通时间架构通常表现出可变频率,这使得获得良好的EMI性能变得更加困难。

前端 48V 降压转换器

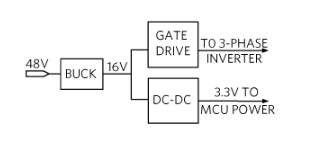

汽车有几十个电子控制单元(ECU)。典型的ECU电源管理架构如图3所示。48V 与一个坚固耐用的前端降压转换器接口,可承受电池的静态和动态电压条件,进而帮助为各种栅极驱动器供电,以实现 16 至 20V 的电机控制外,同时还为 MCU 提供备用电源,以防 12V 电池断开。

图3.ECU 配电。

与12V输入相比,48V降压转换器往往具有更高的开关损耗

,这个问题可以通过降低工作频率(f)和采用具有更小最小特性和更低寄生电容(C)的先进工艺来缓解。此外,控制技术必须适合在低占空比下运行。例如,16V 输出和 48V 输入导致

.这意味着降压转换器高边晶体管仅导通33%的时间,而低边晶体管导通67%的时间。这些考虑可以指导功率晶体管的尺寸以获得最佳性能。

集成解决方案

MAX20059为高效率、高电压、同步降压型DC-DC转换器IC,集成MOSFET,工作在4.5V至72V输入电压范围。该 IC 的绝对最大额定值为 80V,工作条件为 8V 与 72V,电池动态过压建议为 10V 与 70V。

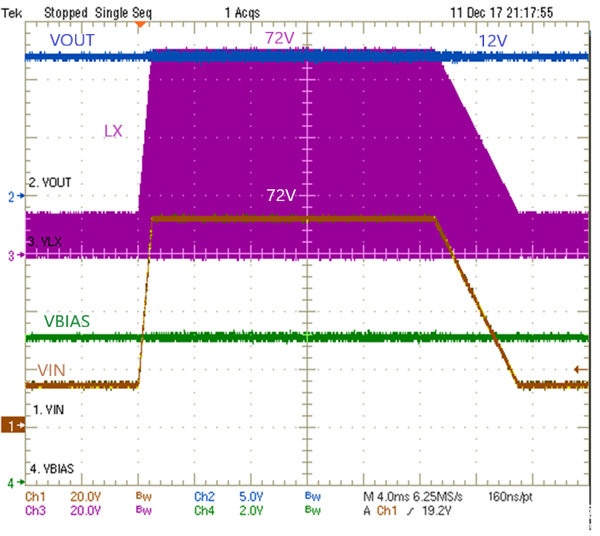

该 IC 根据 VDA320 建议进行了全面测试。例如,图4显示了在超过VDA320建议的条件下进行的测试之一,即瞬态过压测试:

V在= 14V 至 72V

V外= 12V

0A 负载 400kHz,脉宽调制

图4.瞬态过压测试。

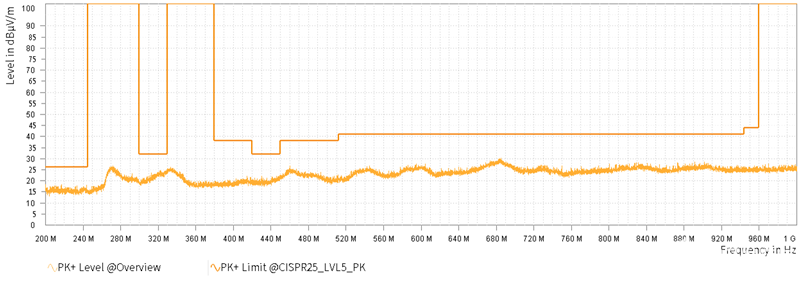

该 IC 还根据 EMI CISPR25 5 类规范进行了电磁辐射测试。例如,图5显示了使用200MHz至1GHz对数周期(水平)天线执行的众多EMI测试之一。IC的发射水平远低于极限。

图5.符合 EMI CISPR25 5 类规范。

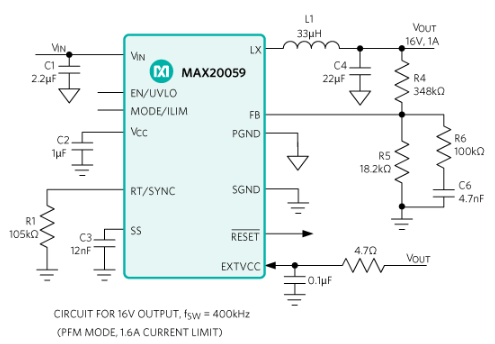

转换器提供高达 1A 的电流。输出电压可在 0.8V 至 90%V 范围内编程在.-40°C至+125°C范围内的反馈电压调节精度为±1.5%。该 IC 采用峰值电流模式控制架构,可在脉宽调制 (PWM) 或脉冲频率调制 (PFM) 控制方案中工作。该 IC 采用 12 引脚 (3mm x 3mm) 侧面可润湿 TDFN 封装,带有用于散热的裸露焊盘。图6所示为48V至16V典型应用电路。

图6.785在至 16V外具有400kHz开关频率的降压转换器。

高效率

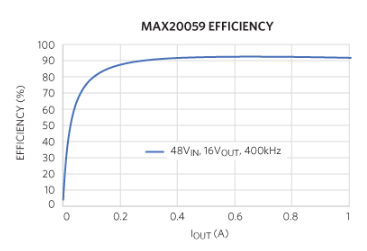

为了获得最大的灵活性,IC有两种工作模式。PFM在整个工作范围内提供高效率,但输出电压纹波高于PWM。PWM 操作(图 7)可在所有负载下提供恒定频率操作,适用于对开关频率敏感的应用。因此,轻负载时的开关损耗更高,MAX20059在48V电压下>可实现90%的峰值效率。在至 16V外.

图7.48在至 16V外400kHz时的降压转换器效率。

结论

汽车环境正在经历史诗般的转变。由于燃料排放标准的日益严格,汽油发动机处于下降抛物线上,最终将以全电动汽车结束。与此同时,像48V MHEV这样的混合实现正在激增。我们重点介绍了设计在恶劣的48V汽车环境中运行的稳压器所面临的挑战,并介绍了一款高压前端降压转换器,该转换器对输入电压静态和动态变化具有高容差、低EMI和高效率。

审核编辑:郭婷

-

降低面向48V汽车应用的降压转换器中的传导EMI2024-08-27 343

-

具有GaN的汽车降压/反向升压转换器是如何实现高效48V配电的?2023-02-21 9356

-

能从48V直接降压到3.3V的DC/DC转换器IC BD9V100MUF-C2023-02-16 3246

-

优化48V轻混电动车(MHEV)的电机驱动器设计2022-11-07 1366

-

如何优化48V轻混电动车(MHEV)的电机驱动器设计2022-10-28 849

-

48V输入转24V 12A同步降压转换器参考设计2022-09-08 1462

-

48V 降压转换器帮助 MHEV 满足燃料排放标准2022-08-17 1187

-

怎么优化48V轻混电动车(MHEV)的电机驱动器设计2022-01-12 3077

-

48V分布式电源架构介绍2021-01-28 2860

-

新能源车的48V轻混动系统2019-05-10 3149

-

48V供电电压和31V输出电压的40W同步降压转换器2019-01-02 3123

-

能从48V直接降压到3.3V吗?2018-08-15 7247

-

由-48V得到+5V,1A的电信转换器2009-10-05 1903

全部0条评论

快来发表一下你的评论吧 !