自适应负载调节和动态功率控制可实现模拟输出的酷炫设计

描述

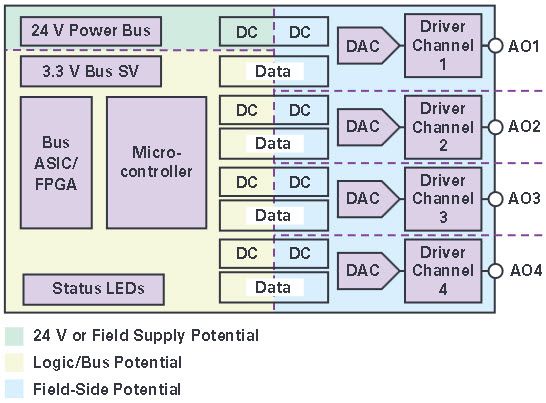

当今典型的可编程逻辑控制器(PLC)包含大量模拟和数字输入和输出,用于监视和控制 工业和生产过程。模块化很普遍,在输入和输出(I/O)方面,涵盖了模拟I/O和数字I/O的基本功能。模拟输出带来了特殊的挑战,因为如图1所示,必须在许多不同的负载条件下以高精度主动驱动设定值。主动驱动器阶段在这里很重要;损失应尽可能小。

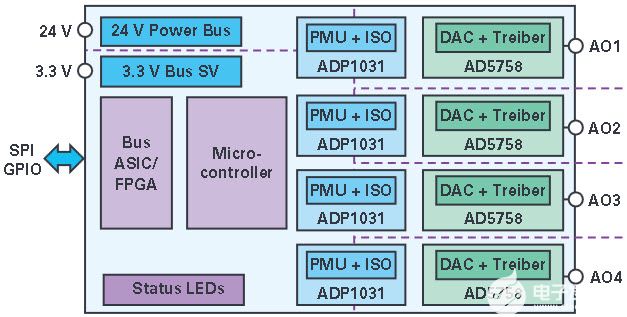

图1.隔离式模拟输出系统框图。

需要考虑的因素如下:

连接的负载

最大允许的环境温度和内部模块温度

通道数和模块大小

电气隔离接口

准确性

在过程自动化中,通常需要在各个输出通道之间设置电流屏障。除此之外,还有 其他条件,例如基于通道的诊断或对HART信号的支持。健壮性和容错也是先决条件。®

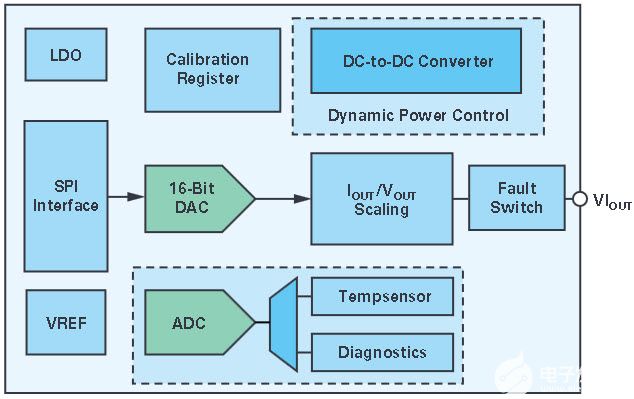

由于半导体的发展和不断改进的混合信号工艺,具有高集成密度的非常小的电路成为可能。模拟输出通道的功能可以完全集成在单个IC中。因此,在5 mm×5 mm的占位面积内,AD5758集DAC和驱动器的基本功能以及许多其他模拟器件于一身。 和逻辑功能,如用于诊断的ADC、智能电源管理、基准电压源、反向和过压故障开关, 用于校准数据的寄存器和SPI通信接口。

AD5758(图2)涵盖自动化领域使用的所有常见输出范围:单极性0 V至10 V/0 mA至20 mA、双极性±10 V/±20 mA,以及过程自动化中使用的4 mA至20 mA等所有子范围。每个设置提供 20% 的超量程。这些值以 16 位分辨率输出。

图2.AD5758的框图

能效优化

是什么让AD5758特别适合温度和空间关键型应用?热量形式的损失主要发生在功率中 DC-DC转换器和输出驱动器级的部分。这就是智能电源管理发挥作用的地方。AD5758的特性 自适应负载调节或动态功率控制 (DPC)。DPC在电流输出模式下处于活动状态,并控制驱动器级所需的电压 将特定电流驱动到负载中。根据工作条件,电流输出的负载电压(I × R负荷) 可能仅占电源电压的一小部分。相对于电源电压的差异必须在串联晶体管中以功率损耗的形式消散,从而产生热量。DPC 现在将驱动器电压调节到比实际所需负载电压(输出晶体管的裕量)高几伏,并且 从而提供最小的散热。只有通过降压开关稳压器才能以这种方式高效调节电压,该稳压器已集成在AD5758中,并根据负载自动控制。即使开关稳压器和上游电源中出现额外的损耗,整体热降低也非常有效,特别是对于小负载电阻;见表1。它首先使更小、更高密度的设计成为可能,并且电路板保持凉爽。

| R负荷 | V负荷(五) | 无DPC的损耗(毫瓦) | DPC 损耗 (mW) | 减少(毫瓦) |

| , 5 | 0 | 480 | 100 | 380 |

| 50 Ω | 1 | 460 | 80 | 380 |

| 1 千微电阻 | 20 | 80 | 50 | 30 |

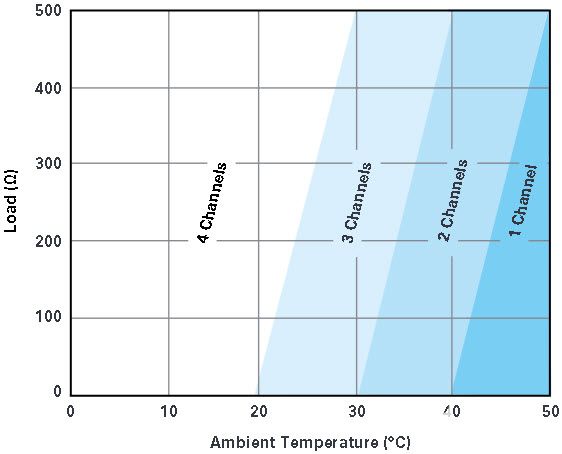

降额设置严格限值

降额定义为在定义的边界条件下性能降低,类似于功率中的安全工作区 (SOA) 考虑 半导体。由于前面提到的功率损耗和相关冷却问题,对这些输出施加了严格的热限制 不带 DPC 的模块。如今,信用卡大小的模块上的两个或四个通道很常见。这些模块通常针对环境温度进行指定 最高 60°C。 然而,在这些环境条件下,并非所有四个通道都可以驱动非常小的负载,因为如果没有DPC,这四个通道将在模块中产生约3 W的功率损耗,并且产生的热量会迅速将内部模块温度提高到超出组件的最大规格。通过热降额(图 3),模块制造商在高环境温度下只能使用四个可用通道中的一个或两个,从而大大降低了可用性和通道成本。

图3.典型的降额图表。

得益于其高效的DPC,AD5758的功率损耗仅略微取决于负载电阻和总通道耗散 对于 0 kΩ 至 1 kΩ 的负载,始终保持在 <250 mW(表 2)。因此,根据输出模块的设计,可能 在最坏情况下,隔离通道将在<2 W下实现。5 mm × 5 mm LFCSP,其从结点到环境温度的热阻 Θ贾的 46 K/W 在 200 mW 的功率损耗下将环境温度提高不到 10°C。AD5758的额定工作环境温度高达。 115°C. 这为多通道模块提供了很大的裕量,而无需降额。

| R负荷 | 负载电压 (V) | P总(毫瓦) | P负荷(毫瓦) | 功率损耗(毫瓦) |

| , 0 | 0 | 222 | 0 | 222 |

| , 250 | 5 | 296 | 100 | 196 |

| , 750 | 15 | 509 | 300 | 209 |

| 1 千微电阻 | 20 | 609 | 400 | 209 |

功耗数字适用于整个通道,还包括使用ADP1031的电源和数据隔离引起的功耗。

优化的电源

电源电压有不同的要求:

逻辑电压:除(工作模式相关单极性或双极性)驱动器电源外,AD5758输出IC的内部模块需要3.3 V逻辑电压。这可以通过片上LDO稳压器产生;但是,为了获得最佳效率和更低的功率损耗,建议使用开关稳压器。

隔离式驱动器电源:出于安全原因,PLC 总线始终与 I/O 模块电气隔离。图 1 显示了这种隔离 逻辑(总线)侧、电压电源和现场侧输出三种不同电位的颜色编码。

由于这三个部分在电路板上通常也在空间上分开 - 输出朝向前连接器端子, 顾名思义,背板总线位于背面,但隔离、电源和输出驱动器集成在单个芯片上不会 有意义。

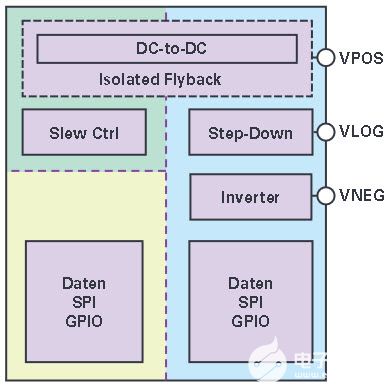

电源管理单元ADP1031(图4)执行所有功能,并与AD5758配合开发隔离式输出模块 空间要求和功耗最小(图 5)。

图4.电源管理单元ADP1031。

图5.完整的4通道模拟输出,采用ADP1031和AD5758。

ADP1031集成了四个模块,采用9 mm×7 mm封装:

反激式转换器,用于产生隔离式正电源电压VPOS。

用于双极性输出 VNEG 的负电源的逆变器。

降压转换器,用于为AD5758逻辑电路提供VLOG电源。

带有附加 GPIO 通道的隔离式 SPI 数据接口。

反激式转换器的优点是效率高;只需要一个小型的1:1变压器。反激式转换器产生隔离 第一级驱动器电压高达28 V。逆变器和降压转换器由此衍生,具有相同的接地电位。

在电源管理单元的设计过程中,特别强调电磁兼容性(EMC)和鲁棒性。例如 输出电压是相移的,反激式控制器的压摆率是可调的。软启动、过压保护和电流 还增加了所有三个电压的限制,以便更好地测量。

隔离式SPI接口基于ADI成熟的i耦合器技术,可传输工作所需的所有控制信号。因此,区分了用于SPI数据的高速路径(四通道)和用于控制GPIO的较慢路径(三通道多路复用)。可能的应用包括通过公共控制信号同步激活多通道模块或跨多个模块的输出、回读错误标志或触发安全关断。®

系统优势

AD5758和ADP1031的组合仅在两个器件上提供隔离模拟输出的完整功能。包括隔离在内,通道空间要求约为 13 mm × 25 mm,其通道空间要求极低,是当今解决方案尺寸的一半。

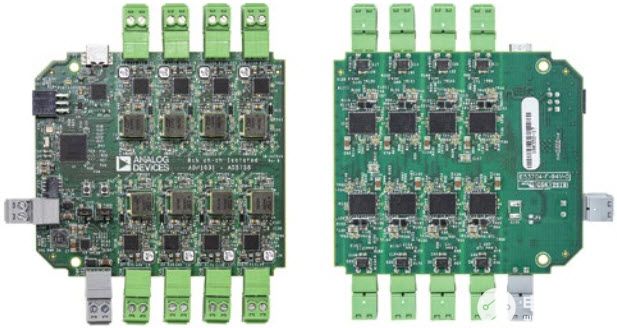

除了节省空间外,关键功能的集成和固有的坚固性提供了更简单的布局、轻松分离电位和 显著降低硬件成本。ADI 的 8 通道演示设计仅使用一块六层电路板,尺寸为 77 mm × 86 mm(图 6)。

图6.隔离式 8 通道 AO 模块。

优势总结:

通过优化的功率控制实现具有更高通道密度的更小模块

在所有负载条件下均无降额,具有扩展的环境温度范围

由于更高的集成度和稳健性,降低了 BOM 和装配成本

多通道模块易于扩展 — 多达 8 个通道,最大功耗小于 2 W

具有扩展诊断功能的坚固设计

审核编辑:郭婷

-

无刷直流电机自适应模糊直接转矩控制研究2025-07-09 345

-

通过动态功率控制实现模拟输出高效的散热设计2020-05-09 1241

-

自适应负载调整和动态功率控制实现模拟输出的高效散热设计2020-03-09 2179

-

mbed开发板模拟输出口驱动负载问题2019-01-08 3129

-

可实现四通道模拟输入和双通道模拟输出的参考设计2018-11-09 4335

-

自适应逆变电源的设计与实现2018-10-11 1750

-

20A通信或企业级存储ASIC自适应电压调节电源包括BOM及原理图2018-08-28 2126

-

可提供独特的节能解决方案得针对PLC模拟输出模块的自适应电源包括BOM,PCB文件及光绘文件2018-08-16 3071

-

总线负载的自适应频率调节2018-02-08 873

-

基于自适应动态规划的SVC自适应优化控制策略2018-01-07 1401

-

分层学习的自适应动态规划2018-01-05 1301

-

自适应环路反馈的负载点电压调节应用笔记2017-09-15 1156

-

如何设计通用模拟输出2017-04-18 1004

-

动态电压调节与双 LDO2015-03-13 4410

全部0条评论

快来发表一下你的评论吧 !