一文详解集成电路封装基板工艺

EDA/IC设计

描述

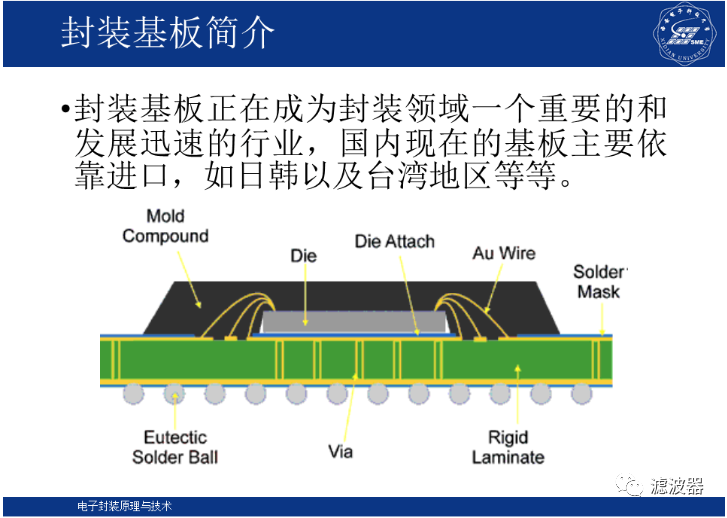

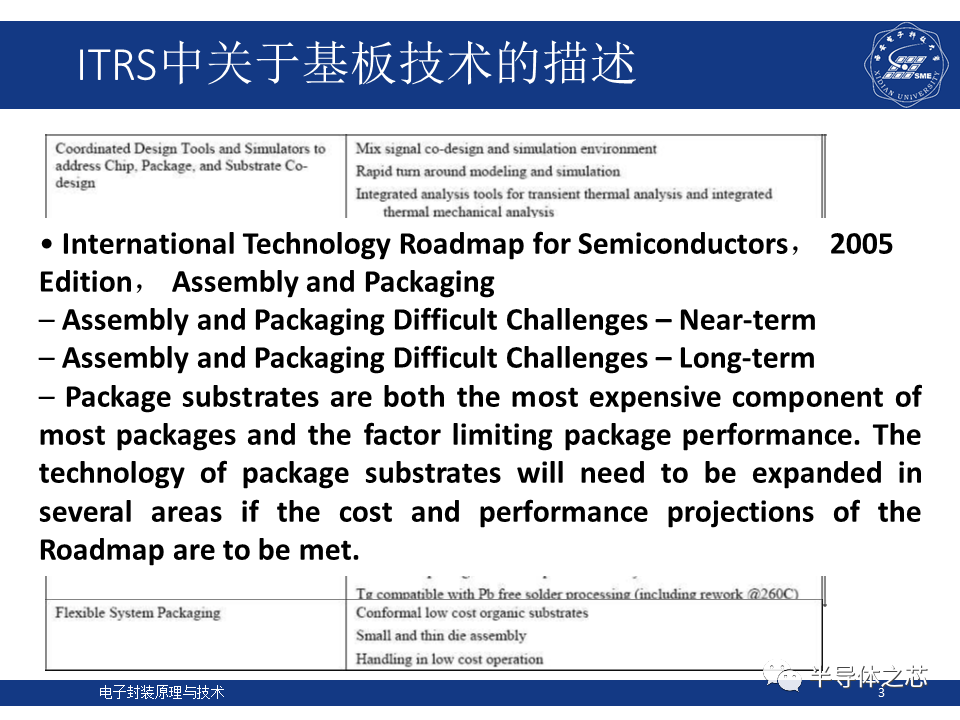

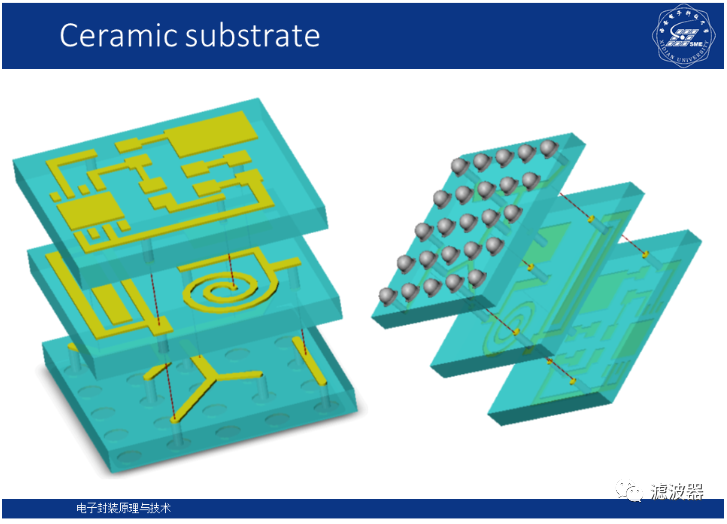

随着信息技术革命的到来,集成电路产业飞速发展,电子系统集成度的提高将导致功率密度升高,以及电子元件和系统整体工作产生的热量增加,因此,有效的电子封装必须解决电子系统的散热问题。 在此背景下,陶瓷基板具备优良的散热性能使得市场对其需求快速爆发,尤其是氮化铝陶瓷基板产品,尽管价格远高于其它基板,仍是供不应求甚至“一片难求”,这是为什么呢?

原因很简单,小编认为有三点:其一,性能好,用起来“香”,物有所值,在某些领域无法替代,一分钱一分货的道理大家都懂。其二,生产过程”历经八十一难”,得之不易,对原材料要求高,制品制备工艺复杂,生产门槛较高。其三,市场发展迅速,产能扩张速度跟不上需求增速,供货周期长,价格自然水涨船高。今天我们就这三点进一步了解氮化铝陶瓷基板。 出色的导热性能 首先,封装基板主要利用材料本身具有的高热导率,将热量从芯片 (热源) 导出,实现与外界环境的热交换。对于功率半导体器件而言,封装基板必须满足以下要求:

(1)热导率高,满足器件散热需求;

(2)耐热性好,满足功率器件高温(大于200°C)应用需求;

(3)热膨胀系数匹配,与芯片材料热膨胀系数匹配,降低封装热应力;

(4)介电常数小,高频特性好,降低器件信号传输时间,提高信号传输速率;

(5)机械强度高,满足器件封装与应用过程中力学性能要求;

(6)耐腐蚀性好,能够耐受强酸、强碱、沸水、有机溶液等侵蚀;

(7)结构致密,满足电子器件气密封装需求。

氮化铝性能如何呢?氮化铝作为陶瓷基板材料其性能如下:

(1)氮化铝的导热率较高,室温时理论导热率最高可达320W/(m·K),是氧化铝陶瓷的8~10倍,实际生产的热导率也可高达200W/(m·K),有利于LED中热量散发,提高LED性能;

(2)氮化铝线膨胀系数较小,理论值为4.6×10-6/K,与LED常用材料Si、GaAs的热膨胀系数相近,变化规律也与Si的热膨胀系数的规律相似。另外,氮化铝与GaN晶格相匹配。热匹配与晶格匹配有利于在大功率LED制备过程中芯片与基板的良好结合,这是高性能大功率LED的保障;

(3)氮化铝陶瓷的能隙宽度为6.2eV,绝缘性好,应用于大功率LED时不需要绝缘处理,简化了工艺;

(4)氮化铝为纤锌矿结构,以很强的共价键结合,所以具有高硬度和高强度,机械性能较好。另外,氮化铝具有较好的化学稳定性和耐高温性能,在空气氛围中温度达1000℃下可以保持稳定性,在真空中温度高达1400℃时稳定性较好,有利于在高温中烧结,且耐腐蚀性能满足后续工艺要求。

由以上看来,氮化铝陶瓷具有高热导率、高强度、高电阻率、密度小、低介电常数、无毒、以及与Si 相匹配的热膨胀系数等优异性能,是最具发展前途的一种陶瓷基板材料。

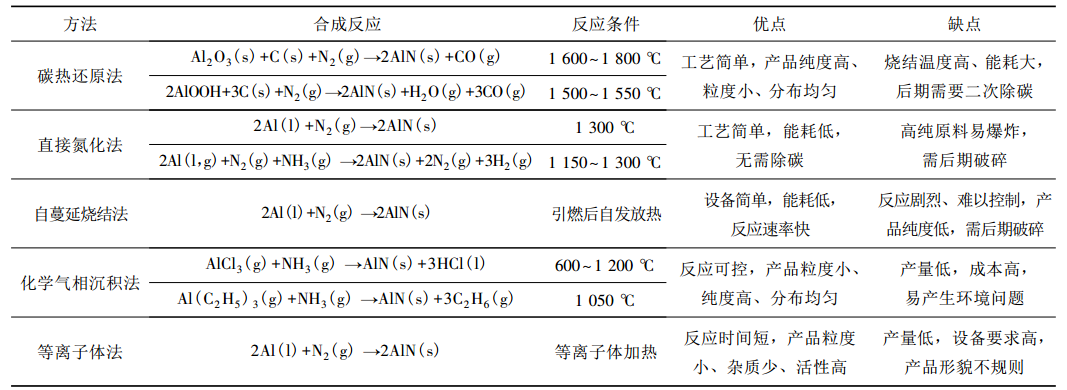

复杂繁琐的生产过程 氮化铝陶瓷基板的生产过程较为复杂繁琐,其主要体现在两个方面,高端氮化铝粉体的制备与基板的制备。我们分别来了解下这两方面。 1、氮化铝粉体 几乎所有的陶瓷制品的质量都极大受到原材料品质的影响,对氮化铝陶瓷基板来说更是如此。 (1)粉体制备方法 目前制备氮化铝粉体的方法主要有Al2O3粉碳热还原法、Al粉直接氮化法、自蔓延高温合成法、化学气相沉积法、等离子体法等。AlN粉体作为一种性能优异的粉体原料,国内外研究者通过不断的科技创新来解决现有工艺存在的技术问题,同时也在不断探索新的、更高效的制备技术。目前最主要的工艺仍是碳热还原法和直接氮化法,这两种工艺具有技术成熟、设备简单、得到产品质量好等特点,已在工业中得到大规模应用。

(来源:蒋周青等.氮化铝粉体制备技术的研究进展) (2)影响粉体性能因素较多 氮化铝陶瓷产品的性能直接取决于原料粉体的特性,尤其是氮化铝最有价值的特性——导热性。影响氮化铝陶瓷导热性的因素主要有:氧及其它杂质的含量、烧结的致密度、显微结构等。而这些因素体现在氮化铝粉体上则为:氮化铝的纯度、颗粒的粒径、颗粒的形状等参数上。 (3)易水解,难存储运输,需对粉体进一步改性处理 相比氮化铝的其它优异性能,氮化铝粉体有个大问题就是容易水解。它在潮湿的环境极易与水中羟基形成氢氧化铝,在AlN粉体表面形成氧化铝层,氧化铝晶格溶入大量的氧,降低其热导率,而且也改变其物化性能,给AlN粉体的应用带来困难。目前的应对方法是,借助化学键或物理吸附作用在AlN颗粒表面涂覆一种物质,使之与水隔离,从而避免其水解反应的发生。抑制水解处理的方法主要有:表面化学改性和表面物理包覆。

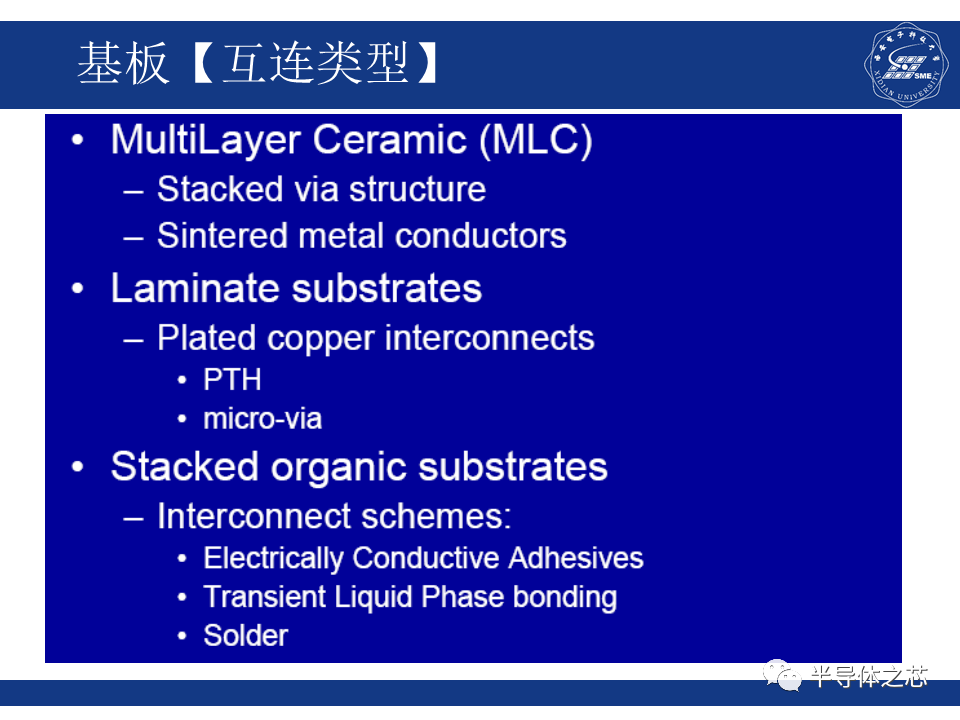

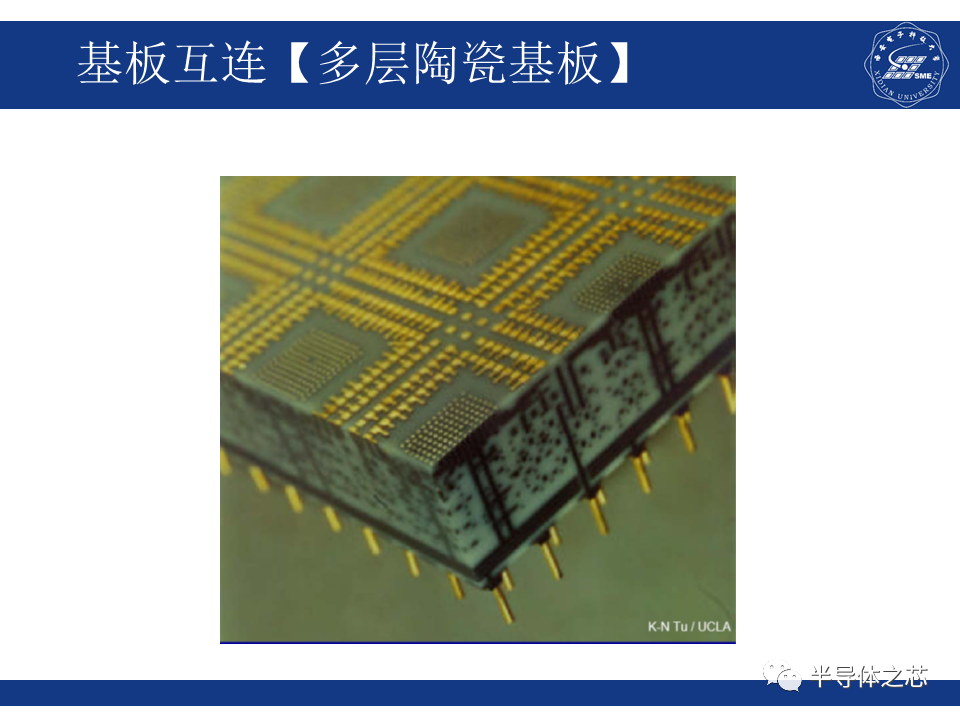

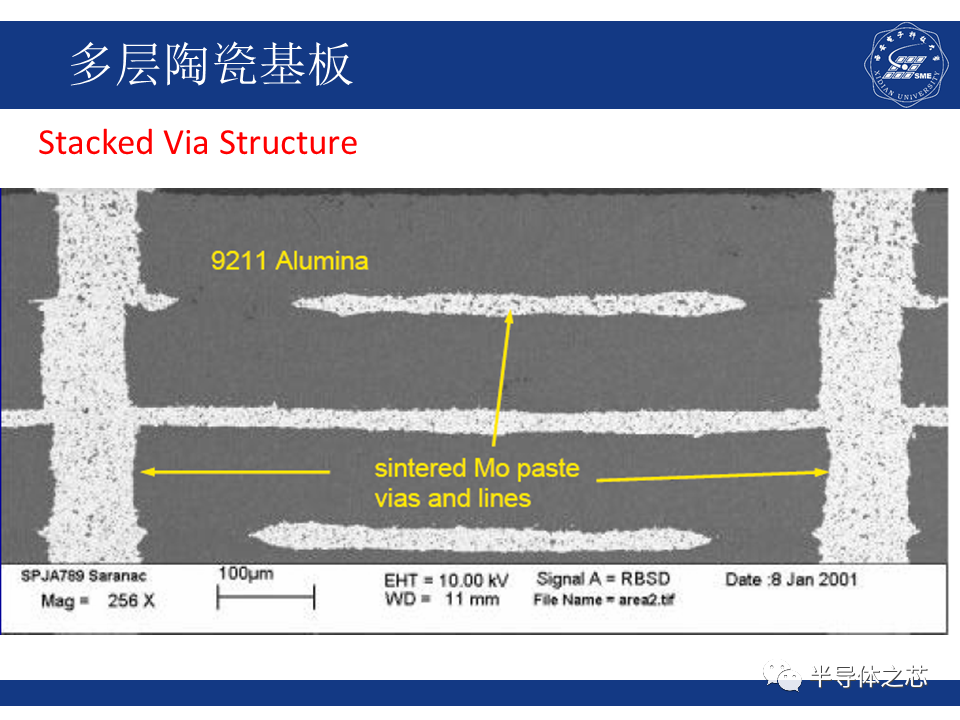

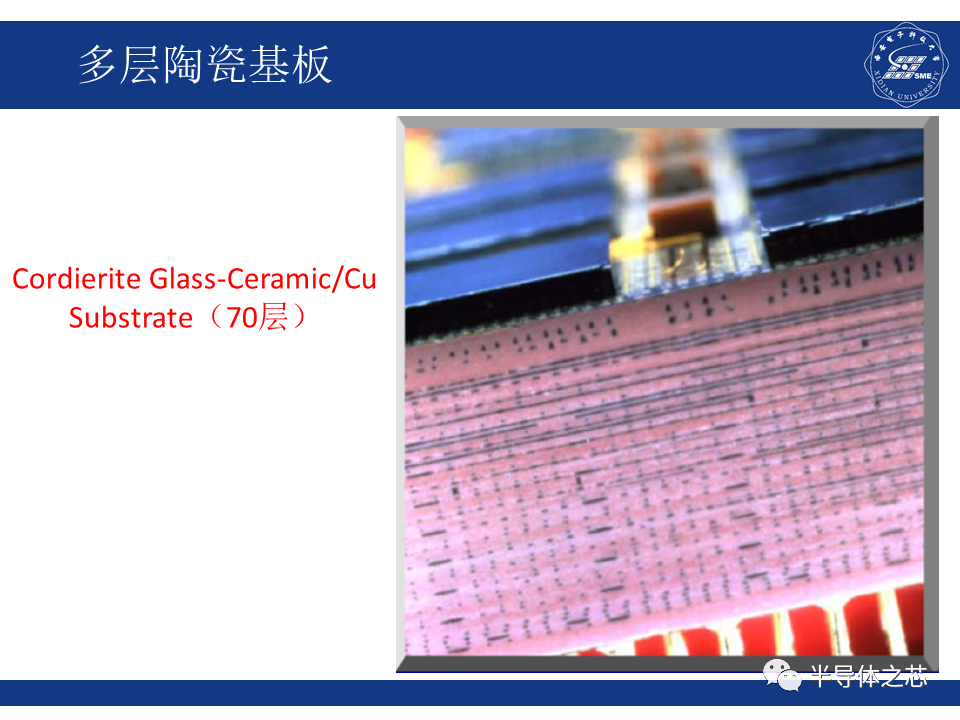

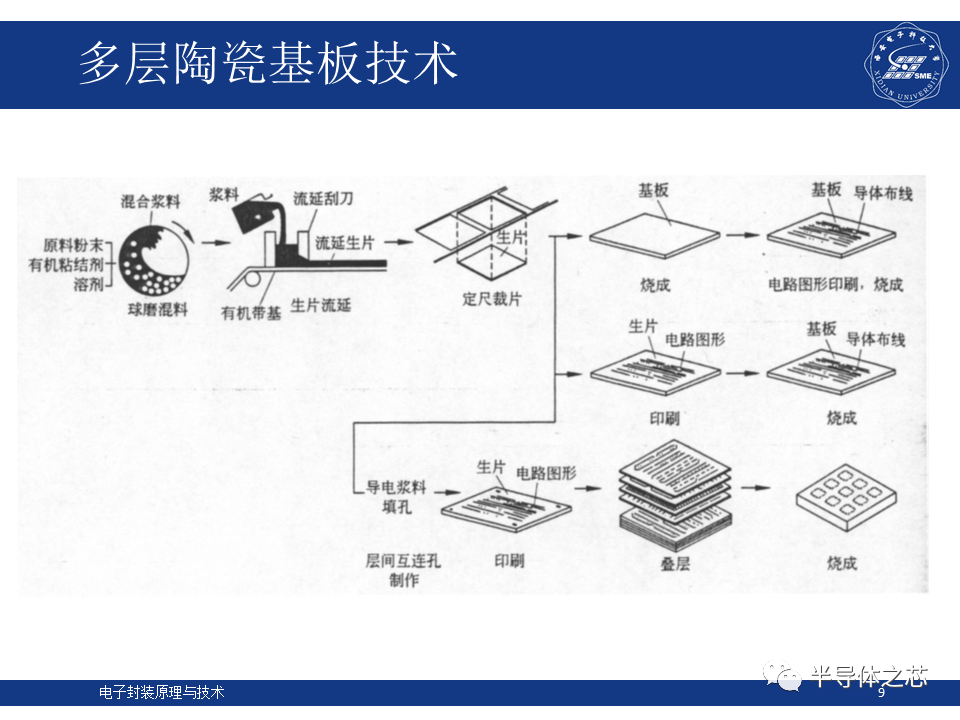

2、基板制备 (1)陶瓷基片的成型 流延成型制备氮化铝陶瓷基片的主要工艺,将氮化铝粉料、烧结助剂、粘结剂、溶剂混合均匀制成浆料,通过流延制成坯片,采用组合模冲成标准片,然后用程控冲床冲成通孔,用丝网印刷印制金属图形,将每一个具有功能图形的生坯片叠加,层压成多层陶瓷生坯片,在氮气中约700℃排除粘结剂,然后在1800℃氮气中进行共烧,电镀后即形成多层氮化铝陶瓷。此外,氮化铝基板的成型方式还有注射成型、流延等静压成型等。 (2)关键步骤-烧结 烧结可以说是氮化铝基板制备中至关重要的一步,主要牵扯到烧结方式的选择、烧结温度的控制、烧结助剂的添加、烧结气氛的控制等。 目前AlN基片较常用的烧结工艺一般有5种,即热压烧结、无压烧结、放电等离子烧结(SPS)、微波烧结和自蔓延烧结。AlN陶瓷基片一般采用无压烧结,该烧结方法是一种最普通的烧结,虽然工艺简单、成本较低,但烧结温度一般偏高,在不添加烧结助剂的情况下,一般无法制备高性能陶瓷基片。 在烧结炉中,烧结温度的均匀性深刻影响着AlN陶瓷。烧结温度均匀性的研究也为大批量生产、降低生产成本提供了保障,有利于实现AlN陶瓷基片产品的商业化生产。

对于陶瓷致密烧结,添加助烧剂无疑是最为经济、有效的方法。AlN陶瓷基板可选用的烧结助剂有CaO、Li2O、B2O3、Y2O3、CaF2、CaC2以及CeO2等。这些材料在烧结过程发挥着双重作用,首先与表面的Al2O3结合生成液相铝酸盐,在粘性流动作用下,加速传质,晶粒周围被液相填充,原有的粉料相互接触角度得以调整,填实或者排出部分气孔,促进烧结。同时助烧剂可与氧反应,降低晶格氧含量。 在AlN陶瓷的烧结工艺中,烧结气氛的选择也十分关键的。一般的AlN陶瓷烧结气氛有3种:还原型气氛、弱还原型气氛和中性气氛。还原性气氛一般为CO,弱还原性气氛一般为H2,中性气氛一般为N2。在还原气氛中,AlN陶瓷的烧结时间及保温时间不宜过长,烧结温度不宜过高,以免AlN被还原。在中性气氛中不会出现上述情况,所以一般选择在氮气中烧结,这样可以获得性能更好的AlN陶瓷。 市场状况 在粉体方面,目前掌握高性能氮化铝粉生产技术的厂家并不多,主要分布在日本、德国和美国。日本的德山化工生产的氮化铝粉被全球公认为质量最好、性能最稳定,公司控制着高纯氮化铝全球市场75%的份额。日本东洋铝公司的氮化铝粉性能较好,在日本和中国受到不少客户的青睐。 在国内,开展AlN粉研究、生产的厂家也有一些,主要有中电科第43所、国瓷材料、厦门钜瓷、宁夏艾森达新材料科技有限公司、宁夏时星科技有限公司、烟台同立高科新材料股份有限公司、辽宁德盛特种陶瓷制造有限公司、山东鹏程陶瓷新材料科技有限公司、三河燕郊新宇高新技术陶瓷材料有限公司、福建施诺瑞新材料有限公司、晋江华清新材料科技有限公司等。 但是由于国内氮化铝粉末行业发展时间晚,产业化时间短,产量很低,粉体性能与国外相比也存在较大差距,只能满足国内部分市场的需求。 而在陶瓷基片方面,我国氮化铝陶瓷基片生产企业规模较小,研发投入资金有限,技术人员较少且经验不足,导致我国氮化铝陶瓷基片行业整体水平较低,产品缺乏竞争力,以中低端产品为主,高端氮化铝基片同样依赖于进口。日本有多家企业研发和生产氮化铝陶瓷基片,是全球最大的氮化铝陶瓷基片生产国,主要研发生产氮化铝陶瓷基片产品的公司包括如京瓷、日本特殊陶业、住友金属工业、富士通、东芝、日本电气等。由于氮化铝陶瓷基片的特殊技术要求,加上设备投资大、制造工艺复杂,高端氮化铝陶瓷基片核心制造技术被日本等国家的几个大公司掌控。 目前我国在加力追赶阶段,国内已有福建华清电子材料科技有限公司、中电科四十三所、三环集团、河北中瓷、合肥圣达电子、浙江正天新材料、深圳市佳日丰泰电子、宁夏艾森达、宁夏时星、福建臻璟、江苏富乐德、南京中江等多个企业实现了氮化铝陶瓷基板的国产化,随着中国下游电子产业的不断发展,未来氮化铝基板的市场需求也会随之增长;此外,随着我国氮化铝基板生产技术的不断提升,氮化铝基板产品也将不断升级,将会进一步推动其应用领域的拓展,需求规模也会得到扩张。整体来看,未来中国氮化铝基板行业发展前景十分广阔。

参考来源:

[1]程 浩,陈明祥等.电子封装陶瓷基板

[2]蒋周青等.氮化铝粉体制备技术的研究进展

[3]刘战伟等.氮化铝粉末的制备方法及影响因素

[4]李友芬等.AlN陶瓷烧结技术研究进展

[5]张云等.高导热氮化铝陶瓷烧结技术研究进展

=========================================

附 集成电路封装基板工艺详解

编辑:黄飞

-

集成电路封装基板工艺详解(68页PPT)2024-11-01 805

-

集成电路封装基板工艺详解:推动电子工业迈向新高度!2024-09-14 3444

-

集成电路封装的分类与演进2023-02-11 3457

-

基本功率集成电路工艺详解2022-11-29 1220

-

封装基板#集成电路 #芯 片#半导体jf_43140676 2022-10-22

-

#硬声创作季 #集成电路 集成电路制造工艺-08.3.2封装技术-封装的分类水管工 2022-10-17

-

集成电路芯片封装工艺流程2021-07-28 13898

-

一文解读集成电路的组成及封装形式2019-04-13 5217

-

上达电柔性集成电路封装基板(COF)项目落户六安2018-12-26 6348

-

【转帖】一文读懂BGA封装技术的特点和工艺2018-09-18 2445

-

一文解读集成电路的工作原理(集成电路的组成及封装形式)2018-03-04 51341

-

集成电路芯片封装技术知识详解2008-05-12 2564

全部0条评论

快来发表一下你的评论吧 !