印制电路板制造中磁力线热熔工艺研究

描述

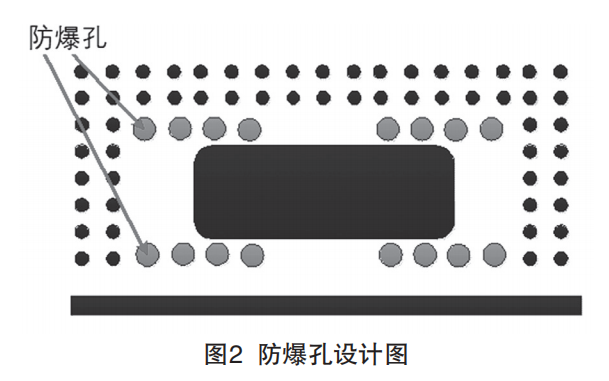

摘要:磁力线热熔工艺已逐渐成为印制板层压过程中的主流工艺。文章主要从该工艺技术理论分析以及实际生产相结合两个方面来对该工艺进行改善,通过实验发现热熔区域阻流块、热熔温度与时间、防爆孔的设计均对印制板质量产生一定影响,文中针对这三项内容进行了深入分析研究,根据实验结果得出其最佳设计参数,并在实际生产过程中加以应用验证,提升了印制板的质量。

00

引言

随着5G等相关先进电子技术的不断提出以及电子行业日新月异的发展,为应对解决印制电路板(PCB)生产所面临的各种挑战,我司新引进一项磁力线热熔技术,以提升多层印制板的层压质量与效率。为使该项工艺能够完美适用于我司印制板的生产,本文从热熔工艺原理入手并结合相关实验,对影响热熔效果的各因素进行分析研究,以期获取最适合的热熔参数,用于实际生产过程中。

01

热熔块的设计

热熔块作为热熔过程的直接参与者,其设计的合理与否对最终热熔的效果有着较大的影响。磁力线热熔原理是在高频磁力线的作用下,热熔区域的含铜部分就会产生热量从而使得半固化片从B状态转固化为C状态,从而起到黏合各层单片的效果,无铜区域就不会受到高频磁力线的影响。在热熔过程中半固化片由于先得融化再而固化,其必然会向外溢流,于是在热熔块周围添加阻流块能够较好地阻止融化状态的半固化片流动至图形区域内。虽然很多板厂直接控制热熔块和印制板图形区域的距离来解决该问题。但阻流块的存在可以进一步避免热熔头与单片位置匹配不理想,过于靠近图形区域内、热熔温度设置错误、热熔头温度异常、热熔扩散区域集中单向性等不确定因素的影响。阻流块中的铜的尺寸不能过大,过大会有该处含铜部分发热融化半固化片的隐患。

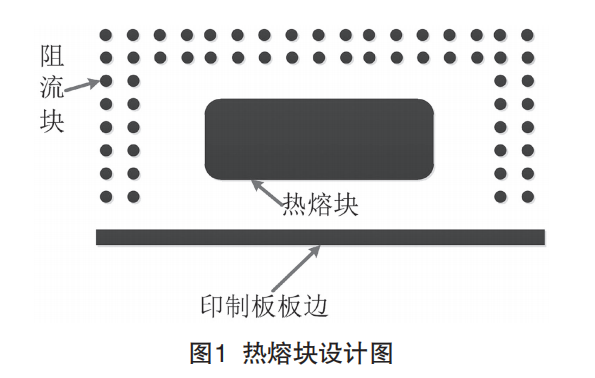

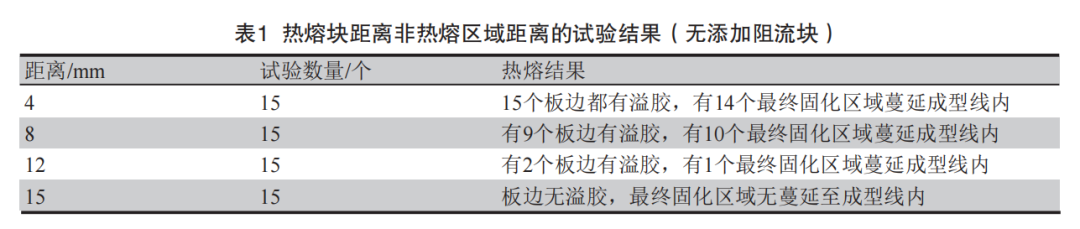

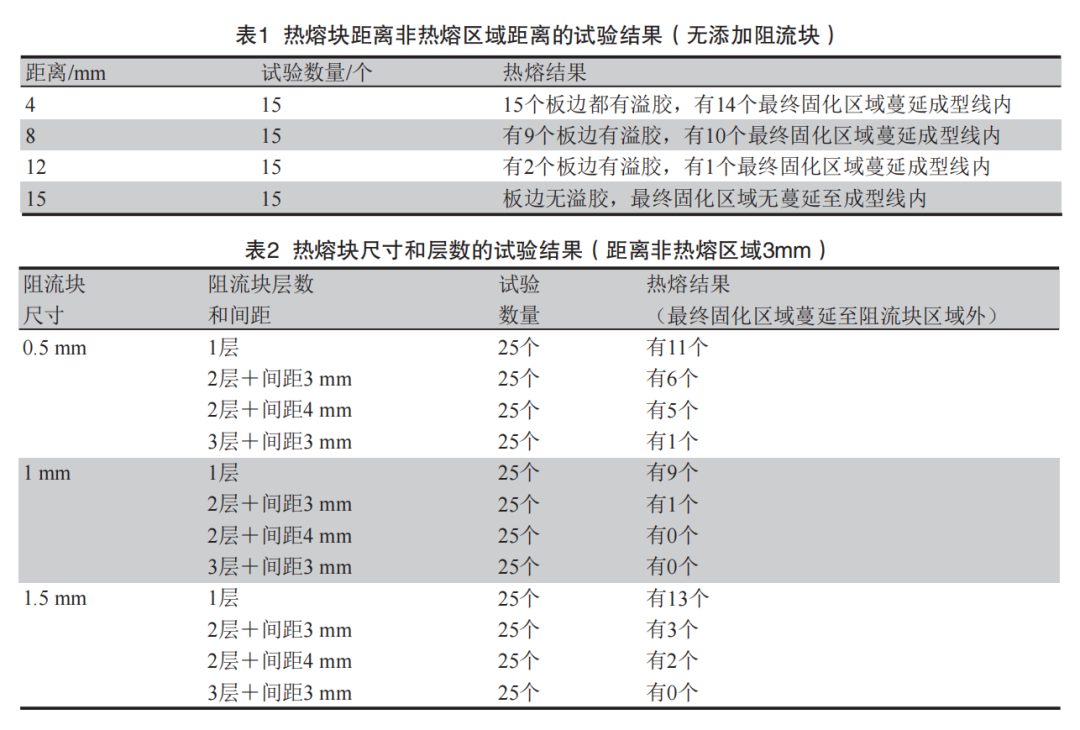

由于热熔块主体的尺寸是由设备厂家规定,本文对热熔块距板边距离、阻流块大小和数量进行研究,设计位置如图1所示,具体数据如表1、表2所示。

由表1可知在距离热熔块12mm时,基本热熔的蔓延影响已经比较小了,而当距离热熔块15mm时,热熔则完全没有蔓延至此。于是无其他辅助下,想要避免热熔对图形区域的影响,图形区域至少离热熔块为12~15mm。

表2的试验是在热熔块距离非热熔区域(板边和阻流块)3mm的条件下进行试验的,因为实际热熔时是不能保证热熔头加热区域与热熔块区域完全吻合的,得留一定的余量,该3mm是给实际操作时留有的余量。由表2可知,阻流块的尺寸对最终产品质量影响既无趋小性也无趋大性。阻流块尺寸过大就会导致阻流块的铜块也会受热,过小则会对于半固化片的阻流作用不良,起不到阻流的作用。由试验结果可知,在增加了阻流块之后一定程度解决了热熔区域扩散的无规律性和集中单向性的问题。配置阻流块后热熔扩散区域相较无阻流块更加均匀,呈现向四周扩散的趋势。阻流块层数越多效果越好,但层数增多会占用图形区域,考虑生产成本。综合考虑,本文最终确定阻流块位尺寸1mm,间距3mm两层的设计。该情况距离热熔块的距离为7mm,远远小于不加阻流块的12~15mm,并且可对热熔扩散区域引导均匀扩散的效果。

02热熔温度和时间的设计

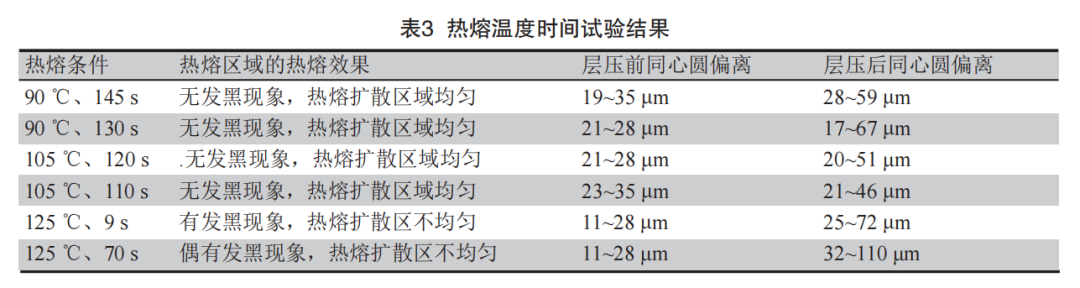

热熔过程中最为重要的就是热熔温度和时间,其直接决定热熔的最终效果。不同于以往的电加热方式,磁力线可以较为容易穿透印制板各层铜层,于是磁力线热熔温度一般仅在90~120℃之间。热熔加工中考虑经济效益就需要高温度、短时间的热熔条件,考虑热熔稳定性就需要低温度、长时间的热熔条件。下面从温度和时间的配比上进行试验,验证出最佳的热熔条件(见表3所示)。

由表3可知,热熔温度过高热熔区域会呈现发黑和热熔扩散区域不均匀的现象,并且因为高温度短时间的热熔(125℃、70s)其最终的热熔固定程度也比较差,层压后同心圆偏离基本上大于60μm,最大甚至可达110μm,该层压后重合度远远不能达到我司关于内层重合度的要求。温度过低一方面会带来生产效率的下降,并且也会造成热熔固定程度较差。对于本司16×18 in尺寸的模板,4~18层的印制板进行热熔,通过试验得到的最佳热熔条件为105℃、110s。此条件下热熔区域无发黑现象,热熔扩散区域均匀,并且层压后层偏在40~50μm之内,符合我司关于内层重合度的要求。

03防爆处理

热熔工艺因其热熔块是预先固化的,该区域在印制板正式压合过程中,会造成内应力,往往在热风整平工序易出现爆板的情况。在试生产的3个批次45块印制板中,爆板分层的数量为12块,缺陷比例达到27%。因此在压合后需对印制板进行防爆板处理。比较常见的处理方式是热熔区域在钻孔时钻上防爆孔,以卸去该区域的内应力。本司是在热熔块上下方各添加2组孔径1.5mm,孔间距为3mm的防爆孔(见图2所示);增加防爆孔后统计的12个批次印制板爆板分层的比例下降到0.65%,可见防爆孔有比较明显的成效。

04结束语

本文依托于磁力线热熔工艺技术并结合实际生产过程中出现的问题,对热熔区域阻流块、热熔温度与时间、防爆孔的设计进行分析研究,通过实验结果得出在热熔区域合理增加阻流块,能够在热熔过程中对半固化片进行阻流,并一定程度上引导其向四周均匀扩散。热熔温度与时间直接影响热熔效果,温度过高会使热熔扩散区域不均且发黑;温度过低会降低生产效率,固化程度差;通过热熔温度与时间的组合实验得出最适合我司的热熔条件(105℃、110s),热熔区域无发黑现象,且扩散均匀,层压后层偏差在50μm之内,符合我司关于内层重合度的要求。热熔工艺在热风整平工序极易出现爆板的情况,我司通过在热熔块区域添加2组孔径1.5mm,孔间距为3mm的防爆孔,有效降低了印制板爆板的概率。根据本文的实验结论可有效对热熔工艺进行一定程度的改善,以此提升印制板生产的质量与效率,对印制板生产具有指导意义。

审核编辑 :李倩

-

印制电路板(PCB)的设计步骤2023-04-20 1431

-

印制电路板的识图步骤和识图要领分享2021-02-05 4301

-

印制电路板的水平电镀工艺解析2020-03-09 2086

-

印制电路板制作工艺流程分享!2019-10-18 3289

-

印制电路板的质量要求_印制电路板的原理2018-05-03 6516

-

双面印制电路板制造工艺流程2010-05-05 5543

-

印制电路板PCB工艺设计规范2009-04-15 2220

-

印制电路板的制作工艺流程2009-03-08 14676

-

印制电路板设计规范2008-12-28 1314

-

实用印制电路板制造工艺参考资料(上)2006-04-16 485

全部0条评论

快来发表一下你的评论吧 !