为预测性维护选择合适的加速度计

描述

传统的预防性或纠正性维护通常占生产成本的很大一部分。现在,让IIoT(工业物联网)监控机器的健康状况有助于实现预测性维护,使行业能够预测故障并实现可观的运营节省。

工业4.0通过工业设备的数字化和连接性的普及而成为可能,有望彻底改变生产工具。这种游戏规则改变者使生产链更加灵活,并允许制造定制产品,同时保持收益。维护也可以从IIoT的数字化和连接性优势中受益。使用传感器(尤其是加速度计)可以分析机器的运行状态,而不是以固定的间隔更换磨损部件。在预测性维护框架内,操作员只需在出现某些早期预警症状时才进行干预。这种对机器健康状况的分析被称为基于状态的监测(CbM),与基于固定且通常非常保守的时间表的系统维护系统相比,这种对机器健康状况的分析将限制维护成本。除了从不太严格的维护操作中获得的好处外,在早期阶段发现问题还可以实现计划的机器停机时间,这总是比生产线的意外关闭要好。

振动分析:传感器的重要性

为了确定何时是触发维护操作的正确时间,制造商使用振动、噪音和温度测量等参数。在可测量的物理量中,振动谱的测量是提供有关旋转机器(发动机、发电机等)问题起源的信息最多的测量。异常振动可能是滚珠轴承故障、轴未对准、不平衡、过度松动等的迹象。这些问题中的每一个都会表现为特定的症状,例如旋转机器中的振动源。

使用加速度计进行振动测量

可以使用放置在要监控的元件附近的加速度计进行振动测量。该传感器可以是压电型,也可以是MEMS型,它不仅在低频下提供更好的响应,而且尺寸也很小。

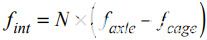

在滚珠轴承故障的情况下,每当滚珠与内圈或外圈的裂纹或缺陷接触时,都会发生冲击,导致振动甚至旋转轴的轻微位移。这些冲击的频率将取决于旋转速度以及球的数量和直径。

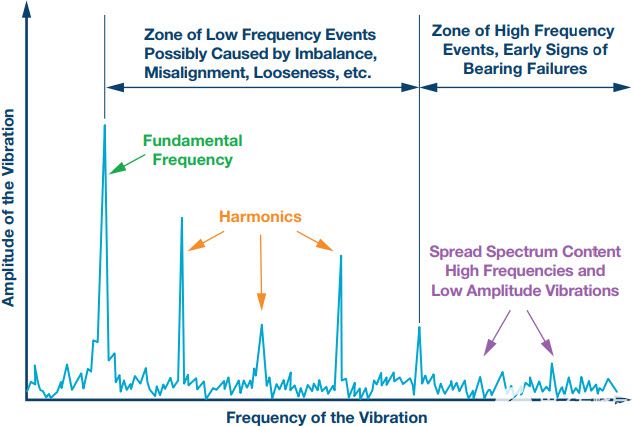

但这还不是全部!一旦故障出现,前面提到的冲击将产生有时可听见的噪声 - 冲击波 - 表现为低电平频谱分量和相对较高的频率的出现,通常大于5 kHz,并且总是远远超过基波旋转频率。只有低噪声、高带宽加速度计(如ADI公司的ADXL100x)才能测量与最初故障迹象相对应的谱线。这些加速度计将提供有价值的信息,而较慢或较嘈杂的产品将无法检测到任何东西。随着缺陷的恶化,较低频率分量的水平会增加。在高级阶段,入门级加速度计可以检测到振动水平,但此时故障迫在眉睫,维护团队几乎没有时间做出反应。为避免措手不及,使用低噪声、高带宽加速度计检测异常的最初迹象非常重要。

图1.光谱特征取决于问题的类型。滚珠轴承故障的最初迹象发生在高频下。

除了ADXL100x系列加速度计(ADXL1001/ADXL1002/ADXL1003/ADXL1004/ADXL1005)之外,ADI公司还提供许多其他加速度计,可用于分析机器状态。为了在更有限的带宽上进行观察,ADXL35x系列(ADXL354/ADXL355/ADXL356/ADXL357)的特点是噪声水平低(低至20 μg/√Hz,带宽为1500 Hz)。与提供模拟输出的ADXL100x系列不同,ADXL35x系列中有一些产品具有数字输出,可简化与微控制器的接口。

面向消费者的入门级产品,如ADXL34x(ADXL343/ADXL344/ADXL345/ADXL346)或超低功耗ADXL36x(ADXL362/ADXL363)加速度计,实际上没有足够的带宽或噪声性能来满足质量预测性维护的要求。这些入门级产品不仅限制了现有设备的诊断能力,而且还严重限制了数据在开发未来诊断解决方案方面的可用性。

但是,它们可以很好地用于测量机器活动,例如,计算运行小时数,并在必要时触发维护 - 不是预测性维护,而只是预防性维护。由于其极低的功耗,这些加速度计可以与功率收集器(能量收集器)或电池一起运行。

如果所需的机器监控仅包括测量突发冲击,则ADXL37x系列(ADXL372/ADXL375/ADXL377)的产品非常适合。由于冲击可以被认为改变了设备精度或操作,因此例如,有可能触发具有纠正性质的维护操作,以纠正可能出现的任何缺陷。

从组件到完整模块

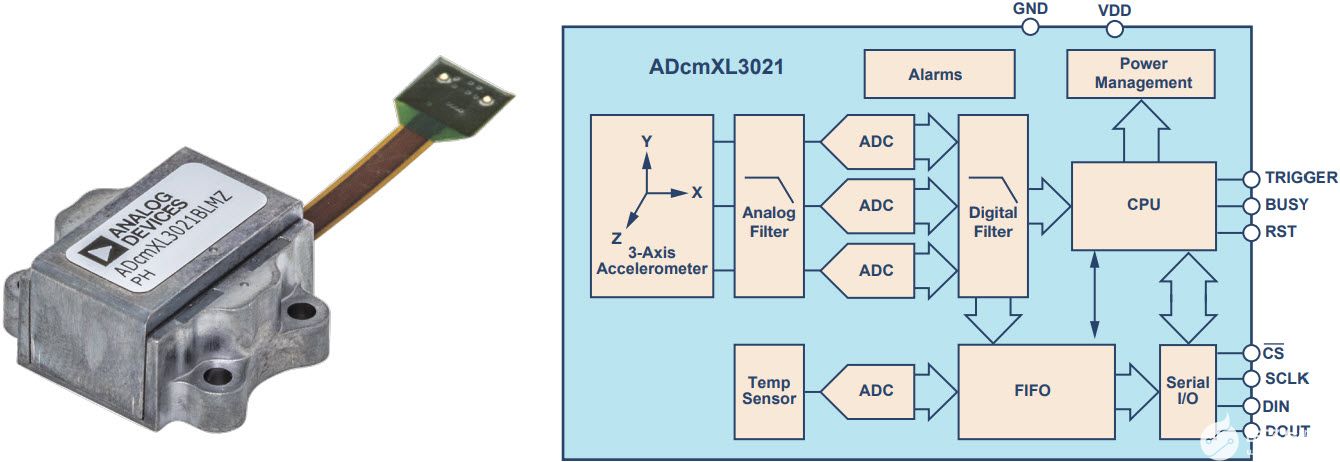

如前所述,ADXL100x系列具有宽带宽和低噪声水平的特点。但是,它们是单轴的,需要相关的处理电子设备。为了简化设计阶段,ADI公司提供了采用ADcmXL3021型号的三轴测量交钥匙解决方案。这款3.3 V供电产品集成了三个基于ADXL1002的测量链,以及温度传感器、处理器和FIFO。整个整体封装在铝制外壳(23.7 毫米× 26.7 毫米× 12 毫米)中,可随时安装在旋转机器上。该产品的特点是满量程为 ±50 g,噪声水平极低,仅为 25 μg/√Hz,带宽为 10 kHz,可在大量应用中捕获振动特征。

图2.ADcmXL3021模块,是预测性维护应用的理想选择。

| 系列 | 主要特点 | 应用/维护类型 | 轴数 | 输出类型 |

|

ADXL1001/ ADXL1002/ ADXL1003/ ADXL1004/ ADXL1005 |

大带宽、低噪声、100 g 至 500 g,带宽高达 24 kHz,具体取决于产品 | 适用于旋转机器的预测性维护;可能发现早期症状 | 单轴 | 模拟 |

|

ADXL354/ ADXL355/ ADXL356/ ADXL357 |

低噪声、低漂移、低功耗;高达 ±40 克;1500 Hz 带宽 | 诊断系统故障,如不平衡、不对中、松动和中/后期轴承故障,适用于旋转速度较慢的设备 | 三维 | 模拟或数字,取决于产品 |

|

ADXL335/ ADXL337 |

低功耗、小尺寸、模拟接口、3 g | 适用于需要模拟接口的低成本应用 | 三维 | 模拟 |

|

ADXL343/ ADXL344/ ADXL345/ ADXL346 |

入门级, 低成本, ±2 g, ±4 g, ±8 g, ±16 g | 适用于需要数字接口的低成本应用 | 三维 | 数字 |

|

ADXL362/ ADXL363 |

超低功耗、低带宽 | 为预防性维护目的测量设备活动;使用电池或通过能量收集运行 | 三维 | 数字 |

|

ADXL372/ ADXL375/ ADXL377 |

高满量程/冲击检测 | 适用于用于纠正性维护目的的冲击检测 | 三维 | 模拟或数字 |

| ADcmXL3021 | 高性能、宽带宽 (10 kHz)、低噪声、集成 FFT、多轴 | 全面的CbM模块,包括三个加速度计和相关信号处理;预测性维护的理想选择 | 三维 | 数字 |

| ADIS16228 | ±20 g,集成 FFT,带宽高达 5 kHz | 用于预测性维护的综合 CbM 模块 | 三维 | 数字 |

信号处理模块不仅包括一个具有32个系数的可配置FIR滤波器,还包括一个每轴2048个点的FFT功能,用于对振动进行频谱分析。以这种方式计算的频谱的每个频率级别将与可配置的报警阈值(每个轴六个)进行比较。如果光谱分量太强,将生成警报。该产品可以通过SPI端口与主机处理器进行交互,该端口提供对内部寄存器以及一组用户可配置功能的访问,包括高级数学功能,例如计算平均值,标准偏差,最大值,波峰因数和峰度(四阶动力学矩,可以测量振动的敏锐度)。

SmartMesh:IIoT网络,非常适合预测性维护

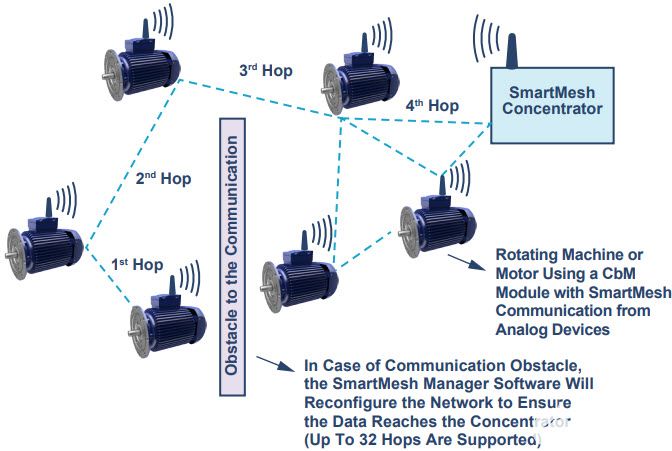

无线网络特别适合从振动传感器收集维护数据。它不需要很快,但它必须足够坚固,以便在通常受到很大干扰的工业环境中运行,并且由不适合良好传输的金属结构制成。它还必须能够从大量不一定靠近数据记录器的传感器收集数据。为了满足这一需求,ADI公司提供了SmartMesh IP工业网状网络,该网络具有高度鲁棒性和低功耗的抗干扰能力。最后一个标准对于由能量收集或锂电池供电的维护模块很重要,锂电池必须运行 5 年或 10 年而无需更换。基于6LoWPAN标准(IEEE 802.15.4e),SmartMesh IP网络完全适应IIoT,并依赖于围绕2.4 GHz传输构建的专有协议。该解决方案由LTC5800收发器或预认证的LTP590x模块组成,非常易于实现。®

图3.SmartMesh IP网络非常适合IIoT和预测性维护操作。

| 启动/安装成本 | 生产费用 | 与计划外停机相关的成本 | |

|

纠正性 维护 |

$$$$$$$$$$ 计划 外停产 |

||

|

预防性 维护 |

$$ 根据时间表进行现场干预/系统地更换易损件 |

$$$$ 没有实时机器监控,导致一些计划外的生产停工 |

|

|

预测性 维护 |

$$ 安装特定设备(振动传感器等) |

$ 了解机器状态,通过特定软件或人工智能进行监控 |

$ 实时机器监控;完美规划的停产 |

使用各种技术来保证大于99.999%的传输可靠性,包括同步,信道跳频和时间戳,以及仅使用信号最强大的RF路径的网状网络的动态重新配置。

为什么不从人工智能那里获得帮助?

有许多振动分析技术。除了数字滤波以克服由过程本身或机器的其他组件引起的寄生振动外,通常还可以通过数学工具辅助,例如ADcmXL3021中包含的工具(计算平均值,标准偏差,波峰因数,峰度等)。分析可以在时域中完成,但频率分析将带来有关异常及其起源的最多信息。人们甚至可以求助于计算有时被同化到信号频谱频谱中的倒谱(傅里叶逆变换应用于信号傅里叶变换的对数)。然而,无论使用哪种分析方法,困难在于建立最佳警报阈值,以便维护操作既不会太早也不会太晚。

传统报警阈值配置的替代方法是将人工智能引入故障识别过程。在机器学习阶段,云资源用于根据来自振动传感器的数据创建机器的代表性模型。创建模型后,可以将其下载到本地处理器。嵌入式软件的使用不仅可以实时识别正在进行的事件,还可以实时识别瞬态事件,从而能够检测异常情况。

旋转机械中的振动源

旋转机器中经常遇到的问题之一是滚珠轴承的故障。对放置在轴承附近的加速度计的数据进行频谱分析,可以发现许多特征线、振幅和频率,这些特征线、振幅和频率取决于旋转速度和缺陷来源。

可以提及的系统特征频率包括:

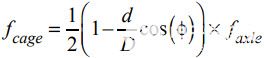

轴承保持架的旋转频率:

与外圈缺陷相关的频率(固定):

与内圈(轴)缺陷相关的频率:

除了这些频率特性之外,滚珠在缺陷上滚动产生的冲击波(裂纹、剥落等)会引起高频振动(>5 kHz),有时可以听到。

N:球数

Φ:接触角

f轴:车轴的旋转频率

D:球直径

D:轴承的平均直径

图4.滚珠轴承。

迈向新服务

除了构建用于预测性维护的模型外,人工智能和云访问还为许多新的可能性打开了大门。将振动测量值与其他传感器的数据(压力、温度、旋转、功率等)相关联,可以推断出大量系统状态信息,远远超出与维护需求相关的信息。基本数据的合并将使设备模型的改进不仅能够检测机械故障,还可以检测过程问题(例如,空输送机、无流体泵、无糊剂混合器等)。因此,我们可以考虑设备制造商通过将设备供应与生产线性能和问题的维护和统计分析相结合,为其最终客户提供的多种服务。配备传感器模块后,基本电动机成为大数据概念的主要参与者。

审核编辑:郭婷

-

为预测性维护选择合适的加速度计2022-07-09 1015

-

加速度计的安装方法分享2022-04-16 7157

-

2460-010加速度计2021-05-28 1212

-

2476-100加速度计2021-05-27 1280

-

MEMS加速度计的概念,MEMS加速度计的原理2020-06-01 5039

-

【模拟对话】为应用选择最合适的MEMS加速度计——第二部分2019-10-05 2894

-

MEMS加速度计怎么选择?2019-08-13 2476

-

MEMS加速度计如何选择2019-07-25 2493

-

为应用选择最合适的MEMS加速度计2018-10-24 1971

-

基于ADI的MEMS加速度计关键参数和特性,选出最适合你的MEMS加速度计2017-12-03 14897

-

选择一个加速度计的技巧2017-09-17 1024

全部0条评论

快来发表一下你的评论吧 !