为便携式应用选择合适的升压/降压稳压器

描述

将降压-升压转换器(或升压/降压转换器)架构与旁路-升压架构进行比较表明,原则上,降压-升压解决方案具有更高的效率。MAX77801降压-升压方案与竞争产品的旁路-升压架构的实际比较表明,在工作时,效率高达17%。因此,降压-升压IC是功耗吝啬的便携式应用的理想解决方案。

介绍

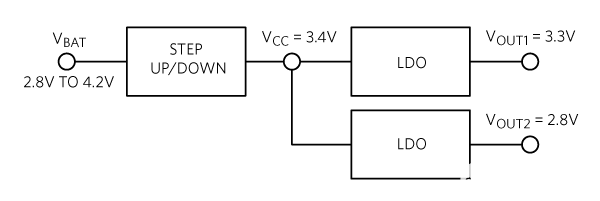

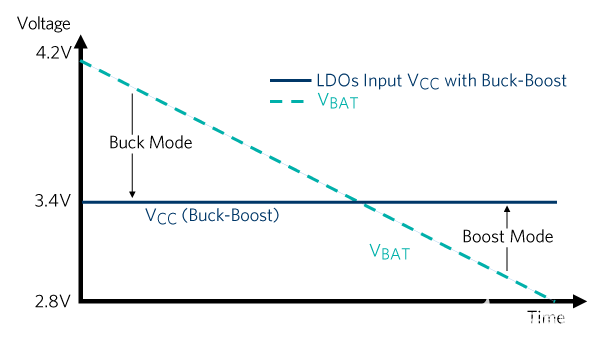

便携式设备的流行电源是单个 锂离子电池,充满电时为4.2V,结束时为2.8V 放电。但是,便携式电子产品中的某些功能, 如SIM卡和DSP,需要2.8V和3.3V。 这些通常由低噪声LDO提供。LDO 输入 (V抄送) 的电压必须略高于最高电压 LDO输出。因此,V抄送最终就在中间 锂离子电池的工作范围。使用升压/降压稳压器,能够从 可以高于或低于输出,成为必要。图 1 显示了电池电压 (V.BAT) 作为典型便携式设计的电源。图 1 显示了电池电压 (V.BAT) 作为典型便携式设计的电源。

图1.LDO 输入电压由升压/降压转换器设置。

在便携式应用中,稳压器效率 最重要的是,因为更高的效率转化为 更长的无绳操作。在这个设计解决方案中,我们将 查看可用选项,比较其性能,以及 确定最有效的解决方案。

旁路-升压

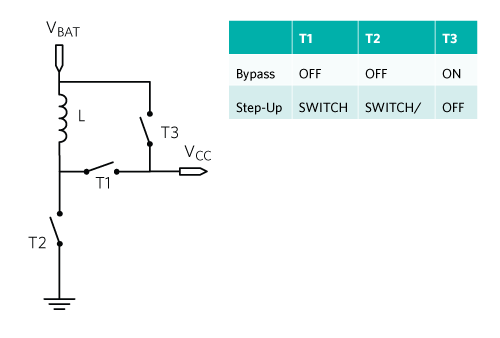

解决问题的一种方法是使用旁路-升压 转换器,即具有额外“通过”的升压转换器 晶体管集成在电源之间,V.BAT,以及 LDO 输入,V抄送.图2显示了旁路-升压动力传动系架构及其操作表。这里的旁路晶体管 T3 完成了“穷人”的降压操作。

图2.旁路-升压动力传动系和操作台。

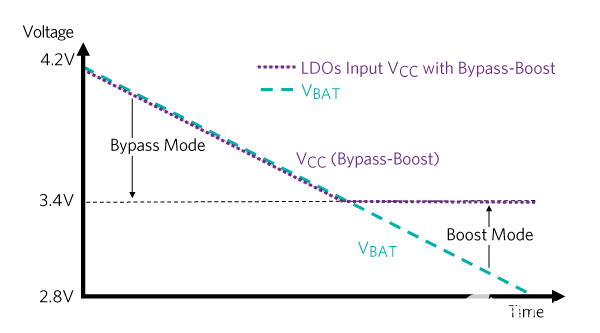

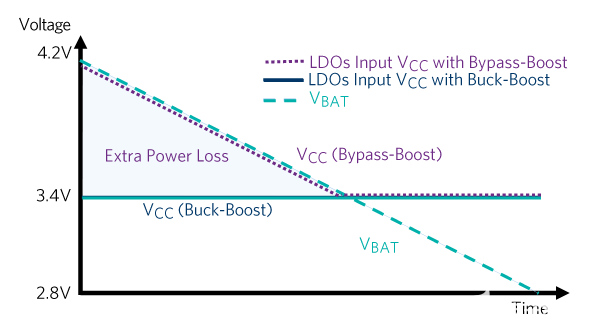

这种架构只能调节V.BAT电压低于 集合五抄送= 3.4V。对于 V.BAT>3.4V时,升压转换器停止 调节和调整管导通,直接连接 V.BAT到 V抄送.图3显示了随时间推移的电池放电曲线和旁路升压架构的LDO输入电压。

图3.具有旁路-升压功能的 LDO 输入电压曲线。

在大多数情况下(V.BAT> 3.4V)调整管 在旁路-升压架构中,字面意思是“推卸责任” 下游的LDO。《地方劳工条例》承担规管的责任 高V.BAT值下至其输出设定值。从此 调节是线性的,结果是内部的高功率耗散 LDO。这导致更大的能源消耗,也 需要能够耗散的电路板设计和IC选择 这种能量。

降压-升压

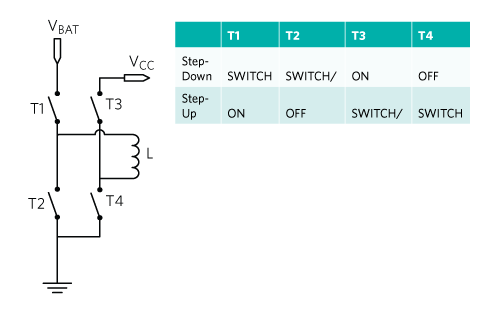

与旁路-升压架构相比,降压-升压 该电路中使用的转换器永远不会停止调节其 输出至 3.4V。此外,调节完全切换 模式,提供高效运行。图 4 显示 降压-升压动力传动系架构及其操作台。

图4.降压-升压动力传动系和操作台。

对于 V.BAT> V抄送,IC在降压(降压)模式下进行调节,而对于V.BAT< V抄送它可以无缝过渡到升压(升压)操作。整个电池电压范围以开关模式、高效率的方式覆盖。图 5 显示了 电池配置文件随时间放电和LDO输入电压 用于降压-升压架构。

图5.降压-升压动力传动系和操作台。

图 6 叠加了两种操作模式并突出显示了 降压-升压在方面具有明显优势的部分 的功耗。阴影三角形代表权力 在旁路-升压操作的线性调节中丢失。

图6.LDO输入电压曲线与降压-升压与旁路-升压。

个案研究

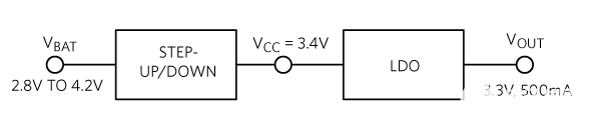

在本案例研究中,我们比较了系统效率(从 V.BAT到 V外) 的 MAX77801 降压-升压 IC 至 竞争对手的旁路升压IC。每个稳压器为一个负载为 500mA 的 3.3V LDO 供电。

图7.效率测试设置。

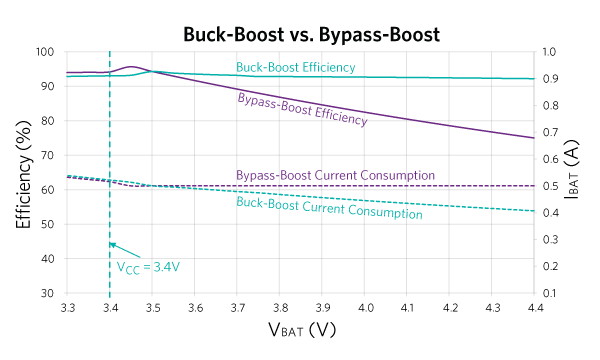

图 8 显示了比较的结果。实线表示 效率和虚线表示电池电流消耗 对于每个解决方案。不出所料,两者的效率 当 V.BAT低于或靠近 LDO 输出电压。超出此范围,并且在整个时间 V.BAT高于LDO输出电压,降压-升压的效率 (90%以上)远远优于旁路-升压 (充满电时低至 75%)。这种卓越的性能是 由于降压-升压 IC 能够为 LDO 在整个工作范围内处于开关模式。

图8.降压-升压与旁路-升压效率比较。

结论

降压-升压架构与旁路-升压架构的比较 架构表明,原则上,降压-升压 以卓越的效率运行。实际比较 MAX77801降压-升压方案与竞争产品方案的比较 旁路-升压架构表明,在操作中,存在 Maxim器件效率高达17%。因此 降压-升压 IC 是功耗吝啬的便携式应用的理想解决方案。

审核编辑:郭婷

-

便携式稳压器的优缺点2024-11-05 1461

-

为便携式应用选择合适的直流/直流转换器2023-11-16 386

-

采用LM358N设计的便携式太阳能充电器电路2023-09-11 1130

-

便携式应用中的线性稳压器2023-03-10 1625

-

为正确的工作选择合适的稳压器:组件选择2023-02-21 2946

-

为便携式应用选择合适的升压/降压稳压器2022-11-16 143

-

AN-262:适用于便携式设备的低噪声低降压稳压器2021-05-20 1142

-

具有电流升压稳压器的150 mA CMOS低Iq低压降稳压器的典型应用2019-03-21 2296

-

怎么选择线性稳压器与开关稳压器2018-10-24 3873

-

用于便携式工业设备的小型高效降压-升压转换器2018-09-03 2314

-

为便携式应用选择正确的升压/降压型稳压器2016-08-01 1441

-

电压稳压器选择技巧——电压稳压器选择流程图2010-07-29 4475

-

为便携式产品选择合适的模拟开关2010-01-26 1820

全部0条评论

快来发表一下你的评论吧 !