适用于售后运输电子产品的高效电源管理架构

描述

本应用笔记涵盖了对售后市场技术和运输基础设施自动化的电源设计提出新挑战的主要市场趋势和客户需求。支持该市场的设备必须对过压、过流、反向电压、反向电流和过热等瞬态条件具有鲁棒性。本文介绍了应对这些挑战的解决方案,特别强调了电源架构。本应用笔记的类似版本于2017年12月21日发表在Electronics for U上。

介绍

工业运输市场的电子产品包括各种应用。汽车、卡车、火车、飞机和轮船的自动化和娱乐产品增加了售后市场。道路、海上通道、火车和空中交通管制的基础设施自动化,可以更有效地运送人员和货物。

在过去的几十年里,售后汽车产品在信息娱乐和远程信息处理到高级驾驶辅助系统(ADAS)等领域推动了相当多的创新。考虑正在设计用于汽车和卡车的技术,例如GPS,音频,座椅靠背视频,后视摄像头,停车传感器,充电端口和无钥匙进入。全球公司也在不断推出新的售后市场技术。最近的创新包括车队管理、车载诊断、平视显示器 (HUD)、手势控制导航、网络网关、驾驶员辅助、基于无钥匙/生物识别的进入/退出/驾驶以及货运控制/监控。我们在汽车和卡车以及火车、轮船、航空电子设备和国防应用中看到了这些技术。

更高效地运送人员和货物的交通基础设施自动化包括 HOV 车道控制、停车/收费、计价器、交通控制等。由于工程独创性,现在可以实现更快的移动、准时的时间表和更少的事故。

工业运输趋势

车队管理和物流是当今工业运输中最具活力的应用之一。跟踪货物是一项大生意,因为货物是从各个地区、州、国家甚至海外制造和运输的。例如,运输的易腐物品在整个运输过程中必须保持在调节的温度、压力或其他参数下。同样,安全货物需要传感器来跟踪位置和进入。驾驶员安全也很重要,确保这种安全需要来自监控驾驶员警觉性的摄像头和跟踪车辆位置的GPS系统的数据。这些数据使用无线网络和云基础设施进行记录,复杂的算法综合数据,以对路线和/或驾驶员安全做出实时决策。几家GPS导航公司现在正在为车队管理市场提供硬件和软件产品和服务。北美、欧洲、日本和韩国都拥有先进的车队管理系统的悠久历史。最近,拉丁美洲、中国和印度正在增加这种能力,这带来了巨大的增长机会。有趣的是,以色列有几个参与者在以色列、非洲、欧洲和世界其他地区开发消费产品。

有些人可能认为,没有太多的创新技术可以带入信息娱乐空间,因为我们已经有如此多的音频/视频、智能手机和导航选项成为标准功能。然而,该领域的趋势包括集成,超越简单的智能手机界面,添加HUD,将手机屏幕投射到挡风玻璃上,并带有手势控制,以在地图上和视频通话之间导航,或其他显着功能,如天气,股票行情,日历等。座椅靠背屏幕与后排乘客的手机屏幕相呼应也是一个活跃的产品开发领域。

ADAS解决方案仍然是一个不断增长的市场。售后市场ADAS技术包括停车传感器、后视/扩展摄像头、照明、交通警告、车对车(车对车)接口等。几家制造商正在研究解决方案,使驾驶员能够避免意外的车道偏离、碰撞、行人和道路危险,并在限速范围内行驶。

考虑到人们在高度拥挤的城市中花费在汽车上的时间,许多原始设备制造商正在为汽车和公共汽车添加无线网关。然后,乘客可以在家和办公室/学校之间的长途通勤中继续工作。

典型系统架构

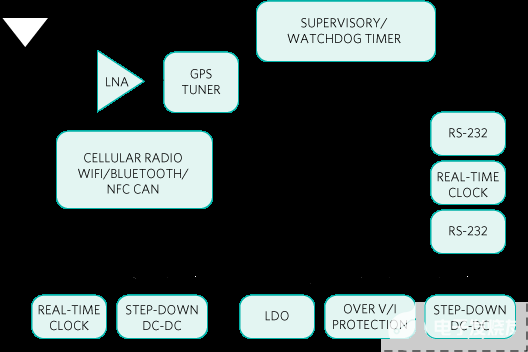

图 1 显示的是典型的车队跟踪/管理系统架构。

图1.典型的车队跟踪/管理系统架构。

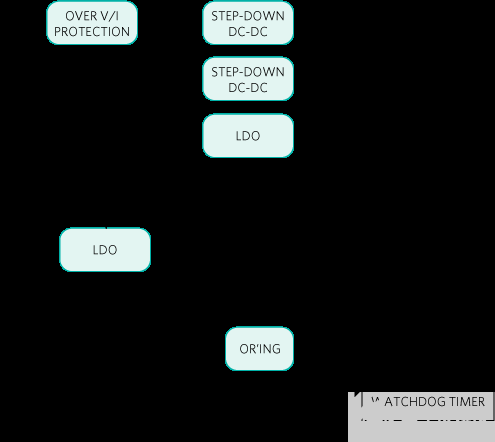

电源架构概述

车队跟踪/管理设备由车辆电池供电,汽车通常为 12V,许多卡车通常为 24V。作为售后市场附加组件,它面临着比界限良好的OEM设备更苛刻的电源管理环境。大多数设备还具有可充电备用电池,通常为3.6V;当主电池电量丢失时,该备用电池只能持续几天。从主电池源,前端电子设备受到瞬态和故障条件的保护。通过降压型DC-DC转换器和LDO将保护电压转换为可用的较低电压(3.3V、2.5V、1.2V等),为各种数字逻辑和模拟IC供电。图 2 显示了典型的车队跟踪/管理电源架构。

图2.典型的车队跟踪/管理电源架构。

故障保护

与许多其他从车辆电池中获取电力的电子设备一样,车队跟踪/管理设备也必须受到保护,免受通常已知的电压浪涌的影响,例如负载突降、再生制动、长电缆振铃等。当交流发电机旋转时电池电缆突然断开时,就会发生负载突降,将高能量放回车辆电源线,那里没有任何东西可以吸收它,从而导致高电压,可能会损坏未受保护的电子设备。当驾驶员踩下制动时,电动汽车中会发生再生制动;车辆动能被电机捕获并发送回为电池充电。高压振铃与再生制动有关,因为这种活动具有高能量、高di/dt的性质。

当发生高 di/dt 事件时,例如当设备插入板载诊断连接器时,会发生长电缆振铃。为设备的板载电容器或备用电池充电的浪涌电流与电缆的电感共振,从而导致高压振铃。具有较高寄生电感的较长电缆表现出更严重的电压振铃。新的OBD-II标准规定诊断连接器距离方向盘不到两英尺(0.61米),而主电池则远离引擎盖下或卡车侧面。这一新要求使得从电池到OBD-II连接器的电缆更长,更容易产生高压振铃。

电缆振铃引起的高压故障

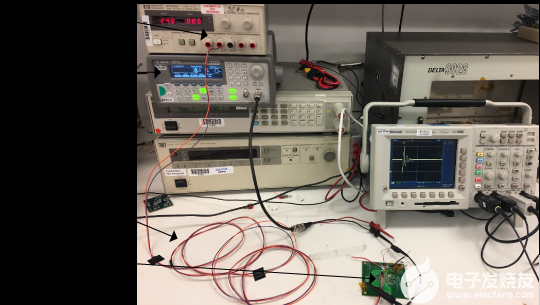

图 3 描述了演示电缆振铃的实验室设置。24V 直流电源用于模拟卡车的 24V 直流电池。一根 10 英尺长的电缆将电源连接到陶瓷电容器(1μF 或 10μF),以模拟车队跟踪设备的输入电容。

图3.电缆振铃测试设置。

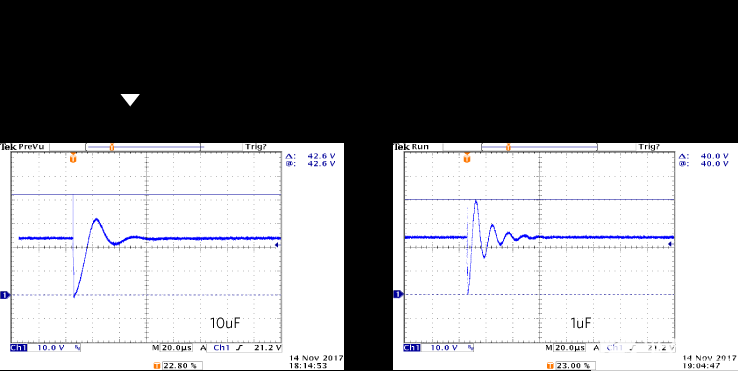

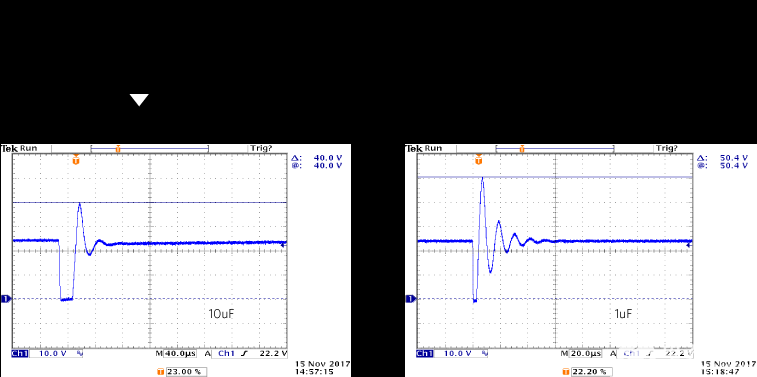

图4显示了我们的第一个测试,模拟初始插入时的电缆振铃,当通过电缆寄生电感对电容器(先前放电)充电的浪涌电流与电路板输入电容谐振时。当输入电容为10μF时,峰值振铃电压为32V,电压尖峰为42.6V。当输入电容为1μF时,峰值振铃电压为40V。

图4.首次插入时电缆振铃。

图5显示了我们的第二个测试,我们模拟电缆上的短暂短路情况。消除短路后,通过电缆寄生电感建立的短路电流与电路板输入电容谐振。当输入电容为10μF时,峰值振铃电压为40V。当输入电容为1μF时,峰值振铃电压为50.4V,是24V源电压的两倍多。

图5.短暂短路后电缆振铃。

该实验使用10英尺的电缆 - 从电池到OBD-II连接器的卡车电缆长度的合理估计,以证明峰值振铃电压可以很容易地使输入电压源加倍。高峰值振铃电压可能发生在不同的电缆长度和不同的器件输入电容下。实际上,峰值振铃电压可以计算为:

我在哪里PK是峰值短路电流,

是系统的特性阻抗。在这种情况下,L是电缆寄生电感,C是器件输入电容。

其他故障类型

短路和/或过流保护电路在电子元件中至关重要,以防止火灾危险,并将电源线与故障短路设备隔离开来。当环境温度过高或出现其他故障(过流等)时,过热保护通过降低功耗或完全关闭器件来防止永久性损坏。过热保护可防止系统过热和火灾危险,并确保系统在其定义的温度限制内运行。当电池反向连接或电源线向后安装时,会发生反向电压故障。虽然不太可能发生,但如果没有适当的反向电压保护,反向电压故障通常会对连接到电缆的电源线和电子设备造成代价高昂的损坏。

显然,保护车队跟踪/管理设备免受许多可能的故障的影响是有道理的。然而,使用分立元件实现故障保护电路可能非常乏味、昂贵,而且并不总是万无一失。由于元件数量众多,解决方案很大,必须随着时间的推移验证和保证电路性能。系统在响应故障时缺乏灵活性(打开开关,关闭系统,这需要技术人员重新启动)会增加总拥有成本。

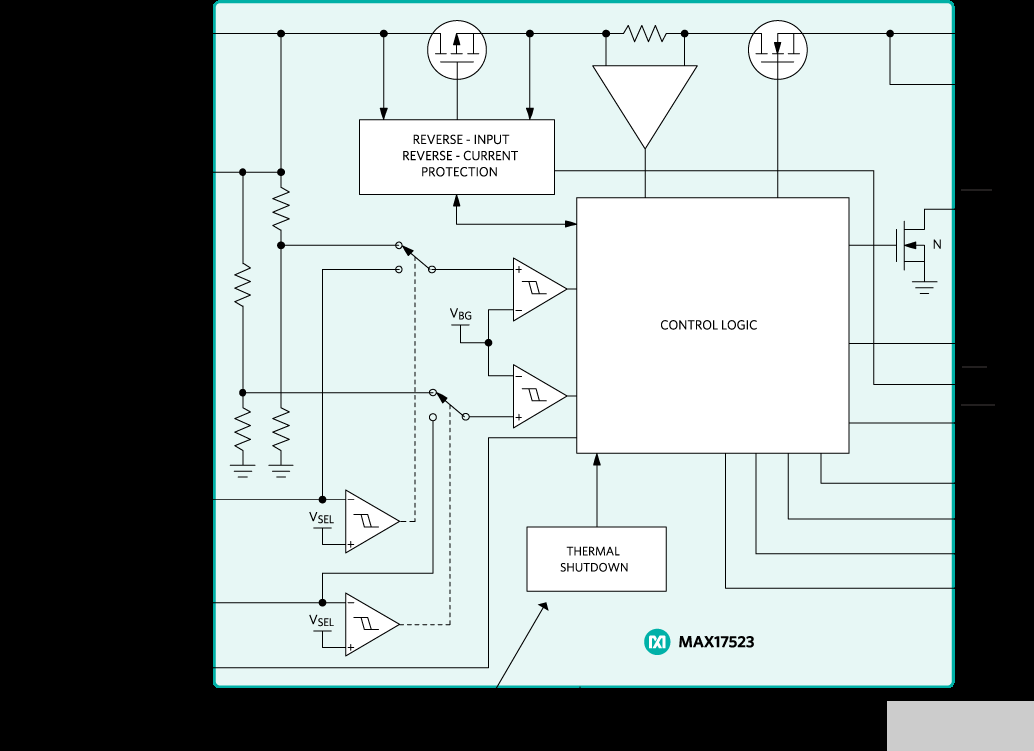

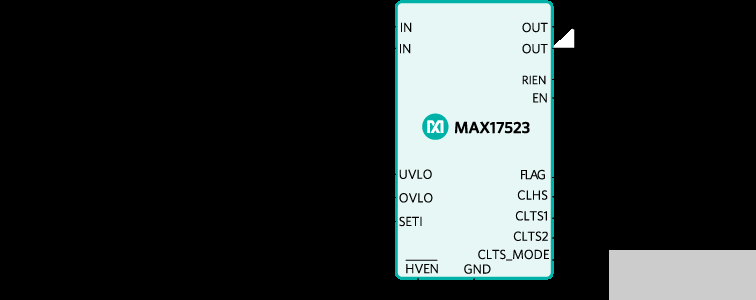

图6所示为Maxim奥林巴斯系列器件的现代保护IC,即36V/1A MAX17523。这款高度集成的 IC 将所有需要的保护功能集成在一个纤巧的 16 引脚 TQFN (3mm x 3mm) 封装中。MAX17523使用简单,坚固耐用,支持12V交通电子元件,具有以下特性:

高输入电压容差(+4.5V至+36V工作范围)

反向电压保护(可承受 -36V 负输入电压)

反向电流保护

短路、过流保护

过热保护

图6.MAX17523典型应用原理图

对于24V运输系统,需要更高额定电压的保护IC。这就是Maxim的MAX17525奥林巴斯保护IC(+5.5V至+60V,0.6A至6A)等解决方案的用武之地。MAX17525采用节省空间的20引脚TQFN (5mm x 5mm)封装,具有以下特性:

高输入电压容差(+5.5V至+60V工作范围)

反向电压/电流保护(可承受-60V负输入电压)

短路、热折返限流保护

过热保护

可调 OVLO、UVLO、启动电流和正向电流限制

现代 DC-DC 稳压器如何满足尺寸和温度范围要求

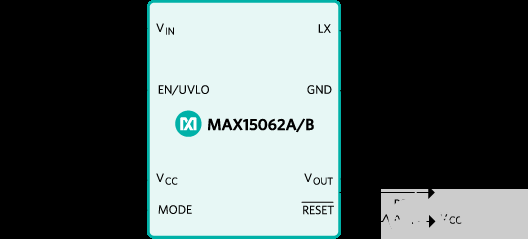

与其他运输电子设备一样,车队跟踪/管理设备在物理上很小,因此需要高度集成才能将电源电路安装到狭小的空间中。消除设备的散热以将其温度保持在范围内也具有挑战性。有效集成功率 MOSFET、补偿电路和其他外部组件的现代 DC-DC 电源解决方案有助于减小电路尺寸。将小尺寸解决方案与高效的同步整流技术相结合,有助于降低功耗。来自Maxim喜马拉雅系列的MAX15062 (4.5V至60V,300mA)就是此类器件的一个例子,在纤巧的8引脚TDFN (2mm x 2mm)封装中提供92%的峰值效率。

图7.MAX15062A (3.3V V外)/MAX15062B (可调V外)典型应用原理图。

为了进一步提高集成度,喜马拉雅电源模块还将功率电感器、电阻器和电容器与 DC-DC 稳压器集成在一起。其结果是易于使用、易于设计且快速上市的电源模块解决方案,只需要一个输入电容器、一个输出电容器、两个小电压设置电阻和一个可选的软启动设置电容器即可完成电源解决方案。MAXM17545 (4.5V至42V,1.7A)和MAXM17575 (4.5V至60V,1.5A)是喜马拉雅电源模块的良好范例。

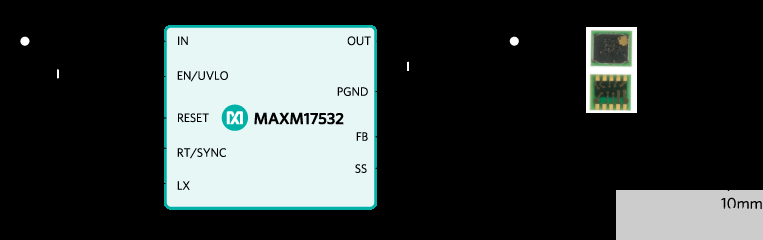

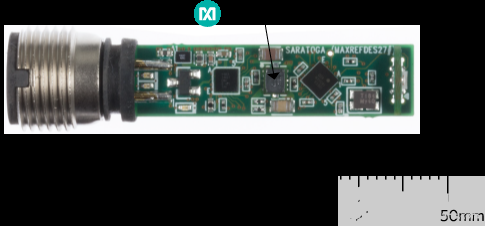

当今的汽车以及智能运输自动化系统拥有数百个传感器,这些传感器在极其狭窄的空间限制下安装。为这些传感器供电需要更高的集成度。MAXM17532采用革命性的封装技术,将42V、100mA电源解决方案小型化为2.6mm x 3mm x 1.5mm电源模块。这种高效的同步 DC-DC 降压电源模块还最大限度地减少了传感器的散热,并具有以下特点:

4.0V 至 42V V在范围

0.9V 至 5.5V V外范围

100mA 连续电流

图8.MAXM17532典型应用原理图

图9.MAXM17532功率模块,内置微型接近传感器。

现在,您可以考虑使用LDO为传感器供电,因为它通常成本低且使用起来非常简单。然而,LDO也具有高功耗,这是一个关键缺点。例如,传统的简单数字/模拟传感器可能需要5V/20mA,并具有24V输入(标称)。LDO两端的功耗为(24V – 5V) x 20mA = 0.38W (标称值)。较新的传感器具有更高的智能、更多的功能和更大的灵活性——所有这些都需要更多的功率,比如100mA。在保持相同的输入/输出电压的情况下,LDO两端的功耗为(24V – 5V)x 100mA = 1.9W。这种明显更高的功耗必须在同一传感器的物理外形尺寸中消散。此外,传感器还增加了更多的电路,需要更小的尺寸和更高的集成度。这里适合使用能够满足尺寸和功耗要求,同时提供高效率的电源模块。低功耗意味着更低的系统工作温度和更高的长期可靠性。

总结

售后运输电子产品必须能够抵抗过压、过流、反向电压、反向电流和过热等瞬态条件。这些保护可由高度集成的保护IC提供,与分立式解决方案相比,这也简化了设计。随着设备在缩小尺寸的同时不断获得越来越多的功能,需要更高的集成度。借助高效的电源管理解决方案,您可以缓解散热挑战并提高系统的长期可靠性。

审核编辑:郭婷

-

Diodes自保护自恢复电子保险丝 适用于消费性电子产品2015-06-30 1450

-

项目管理在电子产品研发中的应用2013-04-09 2537

-

《电器电子产品有害物质限制使用管理办法》正式公布2016-03-29 2158

-

电子产品设计 单片机开发 订制电子产品2016-04-20 6767

-

满足电池供电汽车电子产品的电源需求2018-03-29 2419

-

需要FCC认证的电子产品有哪些?2019-07-08 1834

-

模拟电子产品和数字电子产品之间的区别2021-11-12 1990

-

Linux电源管理的系统架构和驱动2022-01-03 1998

-

电源管理设计小贴士:回到未来,电力电子产品如何变化2022-11-01 550

-

用于售后运输电子产品的高效电源管理架构2022-11-16 165

-

应对售后市场电子产品和基础设施的电源挑战2022-12-23 1901

-

国巨推出适用于高功率和高效率LLC电路2023-05-25 1623

-

TechInsights关于苹果智能手表金属壳电池的探讨——一种适用于便携式和可穿戴电子产品的新颖设计2023-11-29 1130

-

PMP40801.1-适用于个人电子产品应用的集线 USB Type-C® 电力输送 PCB layout 设计2024-05-19 369

-

电子产品是做GB4943标准测试吗?2025-07-30 768

全部0条评论

快来发表一下你的评论吧 !