集成无源器件在微模块SIP中的应用

描述

作者:Mark Murphy and Pat McGuinness

集成无源器件在我们的业务中并不是什么新鲜事——它们由来已久,并且广为人知。事实上,ADI过去曾为市场生产过此类元件。当独立的分立无源甚至集成无源网络作为芯片组的一部分时,路由寄生效应、器件兼容性和电路板组装考虑因素将需要仔细的设计管理。虽然集成无源器件在行业中继续占有重要地位,但只有当它们包含在封装应用中时,它们最重要的价值才能开始实现。

ADI公司几年前启动了一项新的集成无源技术计划(iPassives™)。该计划的目的是提供无源元件、二极管、电阻、电感和电容,使ADI能够涵盖更多的信号链,同时克服过去采用无源元件的现有方法的局限性和复杂性。ADI的客户群对空间高效封装的更完整解决方案的需求也推动了这些发展。从设计人员的角度来看,iPassives可以被视为一种灵活的设计工具,可以在极短的开发周期内设计出具有一流性能和鲁棒性的系统解决方案。ADI拥有许多信号调理IC,其卓越的性能得益于我们可以使用的独特硅制造工艺。无需开发高度复杂的集成工艺,ADI可以利用其现有产品的多样性来生产具有卓越性能特征的即插即用系统。集成的无源技术用于将这一切捆绑在高度可定制的网络中,并通过系统级封装技术进行封装,以创建完全合格、测试和表征的μModule器件。以前是板级解决方案的系统现在可以简化为单个器件。从我们的客户的角度来看,他们现在可以获得完整的解决方案,这些解决方案具有出色的开箱即用性能、较短的开发周期和成本节约 — 所有这些都在非常紧凑的封装中。

无源技术

因此,让我们简要地回到基础知识,并提醒自己什么是无源元件。无源元件是无源器件,电流和电压之间的关系相对简单。这些元件包括电阻器、电容器、电感器、变压器(有效耦合的电感器)和二极管。有时,电流-电压关系非常简单,例如在电阻器中,电流与电压呈线性关系。对于二极管,电流和电压之间存在直接关系,但这种关系是指数级的。在电感器和电容器中,这种关系具有电流和电压瞬态依赖性。表 1 显示了为四个基本无源元件定义这些关系的公式:

| 离散元件 | 方程 | 象征 | |

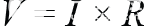

| 电阻器 |

|

|

V = 电压 I = 电流 t = 时间 R = 电阻(欧姆) C = 以法拉为单位的电容 L = 线圈电感,单位为亨利 我S= 二极管饱和电流 VT= 热电压 h = 二极管理想系数 |

| 电容器 |

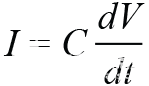

|

|

|

| 感应器 |

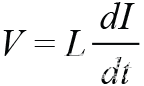

|

|

|

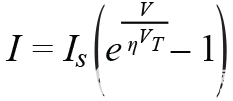

| 二极管 |

|

无源器件可以单独使用,可以串联或并联连接,是模拟信号处理(RLC用于放大、衰减、耦合、调谐和滤波)、数字信号处理(上拉、下拉和阻抗匹配电阻)、EMI抑制(LC噪声抑制)和电源管理(R用于电流检测和限制,LC用于能量累积)中必不可少的组件。

分立元件的局限性

从历史上看,无源元件一直是分立的,这意味着它们是单独制造的,并使用印刷电路板(PCB)上的导电线或走线连接在电路中。随着时间的推移,它们沿着三条路径发展:更小的尺寸、更低的成本和更高的性能。这种演变现在已经成熟和优化,但尺寸和外形的大小意味着分立式无源元件总是限制了减少整体解决方案面积和体积的努力。无源器件通常占应用中物料清单的80%以上,占据约60%的面积,占整体组件支出的20%左右。这些因素加在一起,产生了非常复杂的库存控制和存储挑战。

就其本质而言,分立器件是单独处理的组件。虽然可能有办法确保可以从某些工艺批次中选择组件,但每个组件仍然具有高度的唯一性。然而,当涉及到需要非常匹配的组件时,这是一个明显的缺点。对于要匹配的器件,组件之间的唯一性和差异会导致误差,从而降低零时间电路性能。此外,这种性能下降在电路的工作温度和使用寿命内总是会变得更糟。

分立式无源器件的另一个缺点是单个组件的组装和布线需要时间,并且占用很大的空间。元件使用焊接工艺连接,通常是通孔或表面贴装技术 (SMT) 组件。通孔是较旧的组装技术,其中引线部件插入PCB上的孔中,任何多余的引线长度都被铆接和切割,熔融的焊料波将器件的引线连接到PCB互连轨道。表面贴装组件使开发更小的无源元件成为可能;在这种情况下,在PCB上蚀刻着陆图案,使用焊膏覆盖图案,然后使用拾取和放置机定位SMT元件。然后,PCB通过焊接回流工艺,其中焊料液化并建立电气连接,冷却时,焊料固化并将SMT元件机械地固定在PCB上。这两种组装技术的主要问题是焊接过程可能非常不可靠,并且在缺陷目标为百万分之一的行业中,这正变得越来越令人担忧。有几个因素对于确保焊料可靠性很重要:焊料的实际成分(现在通常是无铅的,因此可靠性较低)、焊料回流过程中的机械稳定性(机械振动会使焊点干燥)、焊料的纯度(任何污染物都会对焊料可靠性产生不利影响)以及焊料回流过程中的时间和温度。焊料的加热速度、实际温度和温度均匀性以及焊料加热多长时间至关重要。此处的任何变化都可能导致着陆垫或通孔损坏,或者可能会在组件上引起机械应力,从而导致随着时间的推移而失效。

在PCB上使用无源元件的另一个限制是,由于它们分散开来,走线长度需要很长。这可能会引入无法解释的寄生元件,从而限制结果的性能和可重复性。通常,PCB走线的长度和电容约为1 nH/mm,具体取决于走线的宽度和与邻居的距离。PCB走线容差会导致寄生效应的变化,因此寄生效应不仅具有破坏性,而且不可预测。PCB板上更严格的公差成本更高.

无源器件还存在许多与外界的潜在接触点,即通过手动或机器处理可能发生ESD事件的点。同样,这会对整体可靠性和稳健性产生影响和风险。

集成无源器件的优势

在深入研究集成无源器件相对于离散无源器件的优势之前,让我们首先概述集成无源器件的起源。集成电路现在包含许多晶体管(实际上是数百万个),这些晶体管通过非常明确的金属互连连接在一起。已经为DAC和ADC等模拟类型应用开发了特殊工艺,这些应用除了晶体管外还包含电阻器和电容器等无源元件组合。为了实现这些精密模拟应用所需的性能,我们开发了非常高质量的无源元件。正是这些高质量的无源元件用于构建集成无源器件。正如集成电路包含许多晶体管一样,集成无源器件可以包含许多高质量的无源元件,封装在非常小的区域内。与集成电路一样,集成无源器件是在同时生产多个无源网络的大面积基板(晶圆)上制造的。

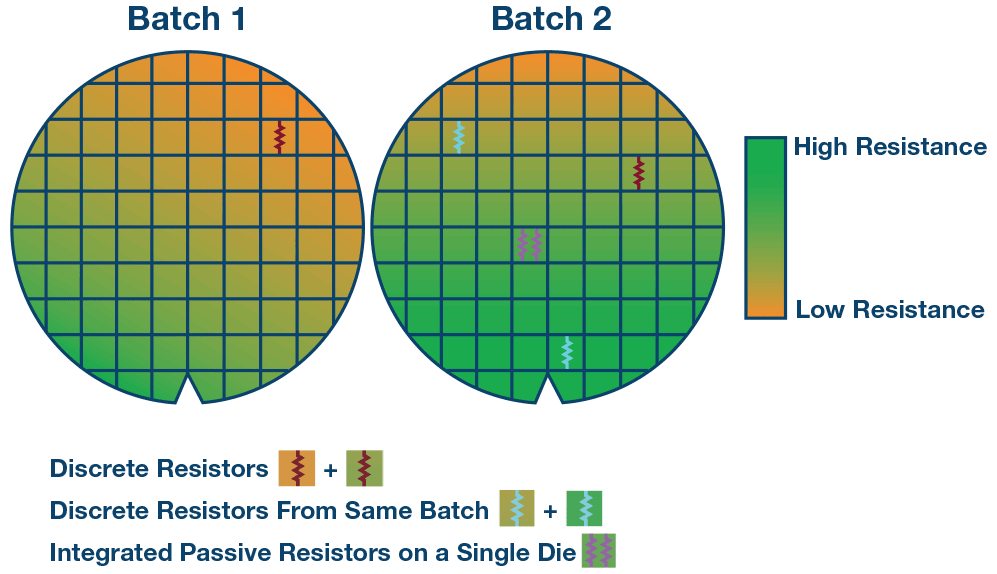

与分立无源器件相比,集成无源器件最引人注目的优势之一是可以实现精确匹配。当制造集成无源网络时,网络中的所有组件都是在相同的条件下同时制造的,使用相同的材料集,并且由于网络紧凑性,基本上在同一位置制造。以这种方式制造的无源元件比分立式无源替代品有更好的匹配机会。为了说明这一点,假设我们有一个需要两个匹配电阻的应用。这些电阻器在硅晶圆等圆形衬底上制造,如图1所示。由于电阻膜厚度、薄膜化学性质、接触电阻等轻微的工艺变化,一个批次内会有一定程度的电阻变化,多个批次之间甚至会有更多的变化。在图1的示例中,深绿色表示电阻位于容差范围的高端,黄色表示电阻位于容差范围的低侧。对于标准分立器件,两个电阻器中的每一个都可能来自不同的制造批次,如红色所示的两个独立电阻器所示。在两个分立电阻之间可以观察到过程的全容差范围,因此匹配不是很好。由于有特殊的订购限制,可以从同一批次中选择两个分立电阻器,如蓝色所示的两个独立电阻器所示。在两个电阻之间可以观察到一个批次内的容差范围。虽然这些电阻之间的匹配将优于随机分立情况,但仍存在一定程度的不匹配。最后,对于集成无源器件,两个电阻来自同一个芯片,如图1中黑色的电阻所示。一个芯片内的容差范围是两个电阻之间唯一可观察到的范围。因此,两个电阻之间的匹配将非常出色。可以使用交叉四边形布局和其他方法的其他技术来进一步收紧两个电阻器之间的分布,最终形成极其匹配的组件。集成无源元件之间的匹配不仅比零时间的分立无源元件好得多,而且由于它们的制造已经很好地耦合,因此在温度、机械应力和使用寿命方面也能更好地跟踪。

图1.分立电阻与无源电阻的匹配。

集成无源器件中的各个元件紧密地放置在一起(实际上是微米级),因此,走线电阻和电感等互连寄生效应保持在绝对最小值。在PCB上,互连寄生效应由于走线公差和元件放置容差而变化。使用集成无源器件,由于制造过程中采用光刻工艺,互连公差和元件放置公差非常严格。在集成无源器件上,不仅寄生效应非常小,而且寄生效应极少数非常可预测,因此可以可靠地解释。

通过集成无源器件实现无源网络的小型化具有使电路板更小的直接好处。这直接导致降低电路板成本,并允许将越来越多的功能和性能封装到更小的尺寸中。当使用集成无源器件时,构建具有高通道数的系统变得更加实用。

集成无源器件的另一个显著优势是其周围完整布线网络的鲁棒性。集成的无源器件基本上是一个完整的单元锻造在一起,用玻璃密封,然后用坚固的塑料封装剂进一步保护,而不是需要大量的焊接连接。在集成无源网络中,不存在焊点干、腐蚀或元件错位的问题。集成无源网络密封良好的另一个好处是,系统中暴露的节点数量大大减少。因此,系统因意外短路或静电放电(ESD)事件而损坏的可能性大大降低。

维护和控制任何电路板组件的组件库存是一项相当复杂的任务.在一个器件中具有多个无源元件的集成无源器件极大地减轻了客户的物料清单负担,从而降低了拥有成本。客户将获得经过全面测试并证明良好的集成无源网络。这意味着最终的电路板构建良率得到提高,这不仅可以进一步节省成本,还可以提高供应链的可预测性。

ADI使用集成无源器件(i无源器件)

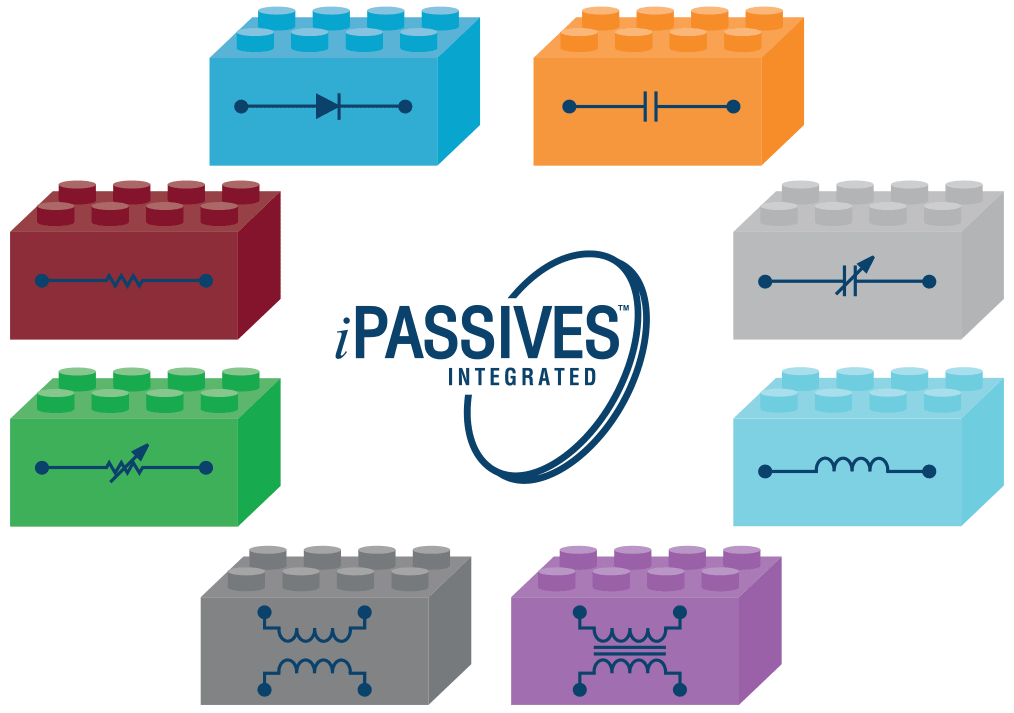

如前所述,多年来,高质量无源器件一直是ADI许多产品实现电路性能的核心。在此期间,无源器件的范围和质量不断增长,集成的无源器件产品组合现在包含大量组件。集成的无源器件工艺是模块化的,这意味着生产某种类型的无源器件所需的处理步骤只需要在需要该特定组件时才需要执行。一个 iPassives 网络基本上可以只用所需的处理复杂性来构建——不多也不少。如图2所示,有许多无源构建模块可供选择,构建集成的无源网络可以像将所需的组件拼凑在一起一样简单。

图2.iPassives 的构建块。

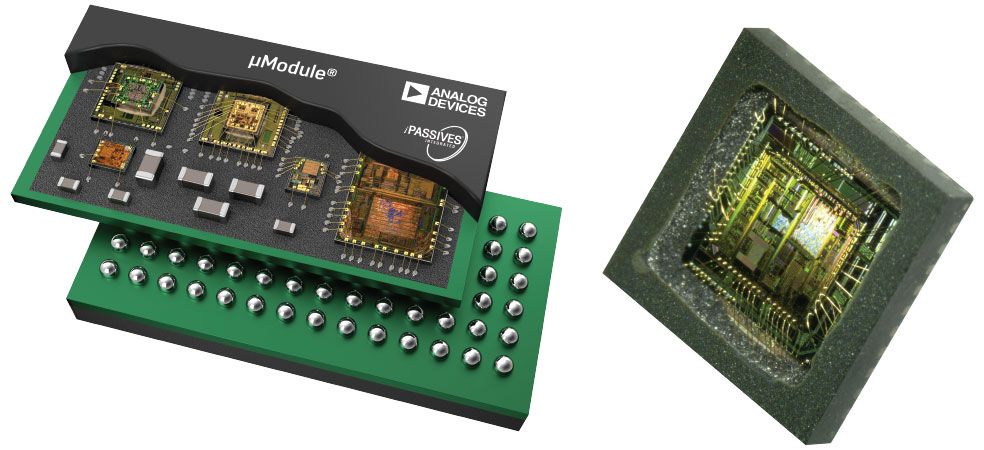

如本文前面所述,集成无源器件比分立式无源器件具有许多优势。ADI通过在μModule器件中使用这些优势,进一步提升了这些优势。这些模块利用了各种集成电路的功能。这些电路是通过量身定制的工艺制造的,这些工艺提供增强的性能,并且无法通过任何一个单一工艺实现。ADI公司使用i无源器件将这些集成电路连接在一起,从而在单个器件内构建完整的精密信号链。图3中的两个μModule器件示例包含数据转换器、放大器和其他元件,将它们组合在一起的是采用集成无源器件构建的无源增益和滤波网络。

图3.使用无源器件的μModule产品示例。

ADI生产高度可定制的精密信号调理系统。通过采用大量经过现场验证的IC产品组合的可重用性方法,并将这种方法与iPassives的多功能性相结合,开发周期时间和成本都大幅下降。这一决定为客户带来了巨大的好处,他们自己可以更快、更有效地以最先进的性能进入市场。

结论

乍一看,与更成熟的方法相比,使用集成无源器件似乎只是逐渐更具优势。然而,事实证明,这些优势是显著的,ADI采用的i无源器件不仅重新定义了可以做什么,而且还重新定义了对客户有利的速度、成本和尺寸。

审核编辑:郭婷

-

有源器件和无源器件的简单定义2019-07-15 3161

-

集成无源器件的作用是什么?2019-07-31 4526

-

集成无源器件有什么优势?2019-08-02 1558

-

如何使用微型模块SIP中的集成无源器件?2021-06-08 2430

-

MEMS技术在THz无源器件中的应用2017-02-07 1136

-

基于集成无源器件和硅转接板集成方案2017-10-30 1075

-

防护设计中无源防护器件在电源端口的应用2018-10-02 5129

-

分立元件的局限性与集成无源器件的优势2018-11-16 6811

-

使用微型模块SIP中的集成无源器件2019-03-11 5019

-

集成无源器件的优势2019-03-12 1468

-

有源器件和无源器件的定义和区别2020-07-23 3341

-

什么是微模块机房?微模块机房与传统机房的区别有哪些?2023-05-12 7671

-

网络音频模块可集成sip网络号角2023-06-01 944

-

模拟电路中的有源和无源器件2023-12-29 2036

-

SiP技术的结构、应用及发展方向2024-12-18 5165

全部0条评论

快来发表一下你的评论吧 !