涂层测厚方法的种类——光热和太赫兹

今日头条

描述

涂层,在我们的生产生活中是处处可见的,从大型设备的飞机、轮船、高铁、汽车,到小小的各类零件、螺丝钉等,都离不开涂层的存在。通常这类涂层也具有一定特殊功能,保证设备机械表面在条件恶劣的环境工作时仍然可以保持设备的正常运转。除此以外,美观功能也是重要的表现,比如涂层的纹理和光泽度。而这些涂层的功能,实际上或多或少都会收到涂层厚度的影响。因此,涂层的厚度在很大程度上影响着受涂产品的可靠性和使用价值。

多行业的涂层应用

在生产过程中,各行各业对涂层的厚度都有严苛的质量要求,需要评定有公差指标或修复尺寸要求的涂件是否合规,另外也可以通过涂层厚度直接或间接评估涂层的耐腐蚀性、耐磨性、孔隙率等性能。

从生产和制造的角度来说,需要精准的测厚设备去测量各类涂层的厚度,其意义在于一方面可以保证生产质量,给生产方和采购方建立诚信交易;另一方面,通过测厚的数据可以反馈到我们生产过程,从而控制材料和人力成本。因此,测厚设备对于应用了涂层的相关行业而言,是具有十分重要的价值和意义的。

1. 传统测厚手段

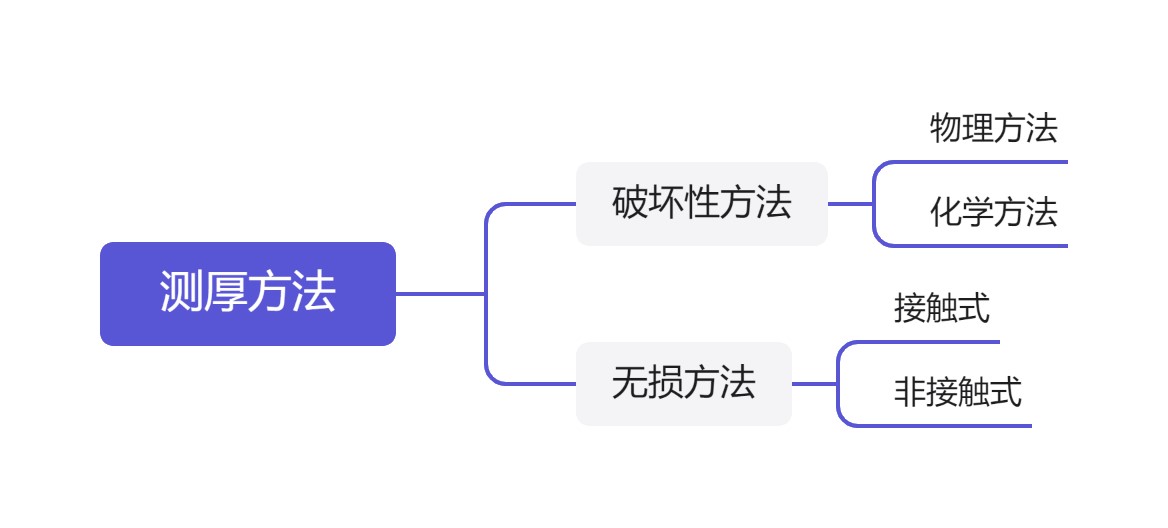

现阶段的测厚方法种类繁多,各自适合的涂层材料种类与应用场景都有所区别。通过对样品造成损伤与否,可以简单将测厚方法分为破坏性方法和无损检测方法。

测厚方法的分类

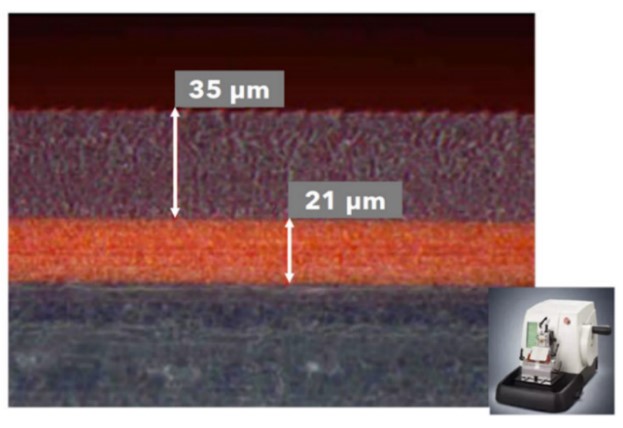

顾名思义,破坏性测厚方法会对被测产品造成明显损伤,影响后续的使用。最典型的便是金相切割样品,将样品的横截面放置在高倍显微镜下观察,即可得到被测样品的涂层数值。这种方法可以很直观地得到被测涂层的厚度,不需要仪器设备的校准,很多时候作为其他测厚方法的绝对参考值。但是步骤繁琐,切割的角度也会影响最终测量的精确性。因此,这种方法多用于实验室,或是生产的采样检测,并且检测的样品后续无法再保持功能,这导致了样品的损耗和材料的浪费,另外需要人工操作也导致了人力成本的增加。

破坏性测厚方法

无损检测方法由于是以不损伤产品的性能为前提的检测方法,通过工作方式的不同又可以分为接触式和非接触式。

(1)接触式的测厚方法

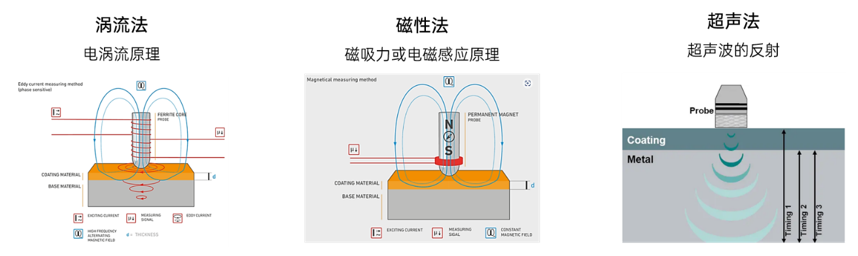

接触式测厚方法

超声测厚:基于超声波的穿透性,当探头发射的超声波脉冲通过被测物体到达材料分界面时,脉冲被反射回探头,通过精确测量超声波在材料中传播的时间来确定被测材料的厚度。局限在于超声波在遇到空气时会急剧衰减掉,因此通常需要添加超声耦合剂。

磁性测厚:基于磁吸力或磁感应原理。磁吸力测厚基于永久磁铁或磁轭(探头)与铁磁性材料基本之间的吸力大小与两者之间的距离成一定比例,该距离可提取为涂层厚度。磁感应原理则是基于利用探头经过非铁磁性覆层进入铁磁性基体的磁通/磁阻大小来表征覆层厚度,通过测量磁通/磁阻变化可计算覆盖层的厚度。磁性测厚可用于测量导磁基体上的非导磁涂层厚度,一般要求基体相对导磁率在500以上,比如钢、铁、银、镍。

涡流测厚:采用了电涡流原理,在测头内的线圈铁芯通电后可以发生高频磁场,经过测头与被测涂层的金属基材接触发生的涡流大小来反映测头与基材之间的间隔大小,基于此原理可以找出涡流大小与间隔大小之间的比例关系,从而求出涂层厚度。该方法只适用于检测导电金属材料或能感生涡流的非金属材料。

接触式的测量方法主要为手持式的便携设备,大多需要人工操作,不适合流水线的在线实时检测。另外部分方法只适合测量特定材料,对非金属基底的涂层检测比较困难。

(2)非接触式的测厚方法:

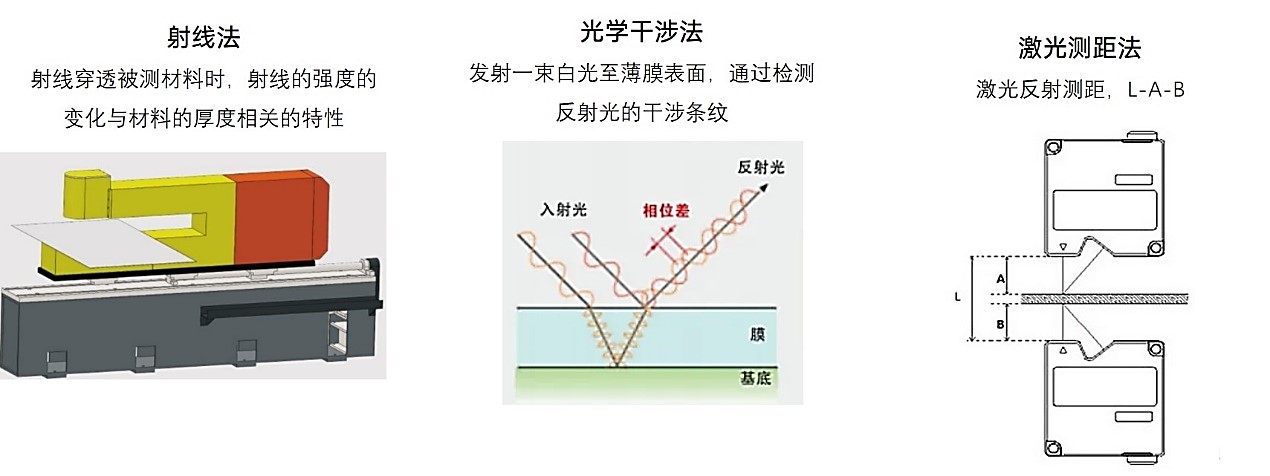

非接触测厚方法

激光测厚:基于激光的测距功能。在样品上下表面放置距离为L的激光头,通过测量激光头与样品上下表面的具体A与B,即可通过计算得到厚度d=L-A-B。这种方法测量精度很高,但是对样品的表面状态有要求,另外得到的是材料的总厚度,对于基底+涂层的组合还需要额外减去基底厚度。

射线测厚:射线具有优异的穿透性。主要基于射线穿透被测材料时,射线的强度的变化与材料的厚度相关的特性,从而得到材料总厚度。但是,其电离辐射很强,对操作人有伤害。

光学干涉测厚:发射一束白光至薄膜表面,通过检测反射光的干涉条纹得到被测薄膜的厚度。这种方法主要适用于光学透明涂层。

非接触式的方法相较而言,不需要接触产品表面即可得到厚度结果,减少了接触造成的损伤可能性,并且更有利于做自动化集成实现在线实时检测,更适合工业生产应用场景。

从行业情况来看,对于适配多种涂层、不同基底、不同表面状态的涂层(比如湿膜、粗糙表面等)的非接触式无损测厚技术是行业内所需要的,除了现有技术以外,也需要不断挖掘新的无损测厚技术。

3. 光热红外测厚原理:

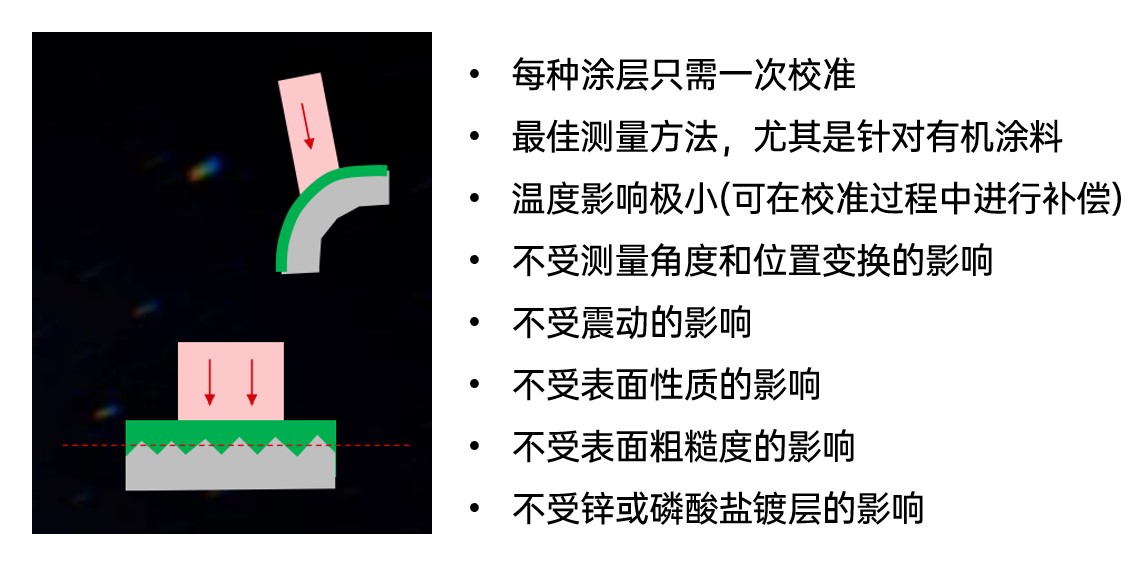

光热涂层测量法是一种基于热波的非接触和非破坏性的油漆涂层厚度测定,其测量原理被称为光热效应。光热效应被发现至今已经有100多年的历史了,它指的是材料可以吸收光辐射并将其转化为热量的效果。

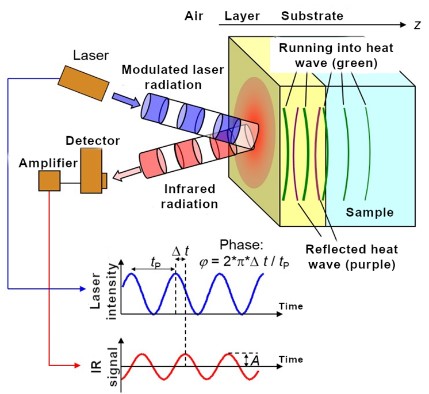

光热红外法是利用调制过的光源照射物体表面,材料吸收光辐射并转化为热量,光源激发的热量通过热波形式在涂层中向深处传播,这一热波在涂层与基材的边界处反射并最终传播出涂层以红外热辐射的形式被探测器接收。涂层越厚,该过程花费的时间越长。因此,利用红外探测器探测红外热辐射(相移)的信号就可以获得涂层的厚度信息。

光热测厚的原理

光热测厚的原理

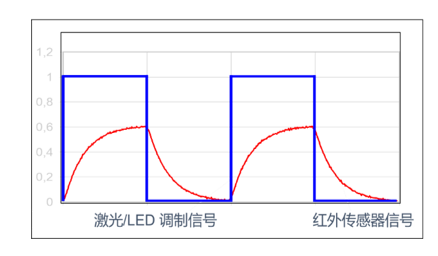

这种方法由于表征涂层厚度(或其他参数)的不是信号幅度而是信号相位,即辐射热波相对于激发光波的时间偏移,因此这种测量方式对测量距离或探测角度的变化不敏感。对于曲面、粗糙表面以及湿膜,光热红外测厚技术都可以实现精准的厚度测量,而不受涂层表面状态的影响。这也是光热红外测厚方法相较于其他测厚方法的最大优势,抗干扰能力强,不受震动角度距离的影响,并且原理而言对基底材料的种类没有限制,因此对于工业中传送带移动的产品进行涂层测厚是非常适合的,比如汽车行业的涂装产线、卷材涂装产线以橡胶行业等非金属基底涂层检测,光热测厚技术都可以提供高精度和高稳定的测量效果。

光热测厚技术的优势

需要注意的是,光热测厚原理需要热波在基材和涂层的分界面反射,从而被红外探测器探测得到。那么如果基材和涂层是同一种类的相似材料,则通过光热法是难以测量的。因此,如果是多层涂层测厚,光热法最后得到的是涂层的总厚度。我们可以在涂布每一层涂层之间设置一个测厚站点,通过网络将所有站点的厚度结果汇总,通过简单的减法即可得到每一层涂层的厚度。

4. 太赫兹测厚技术:

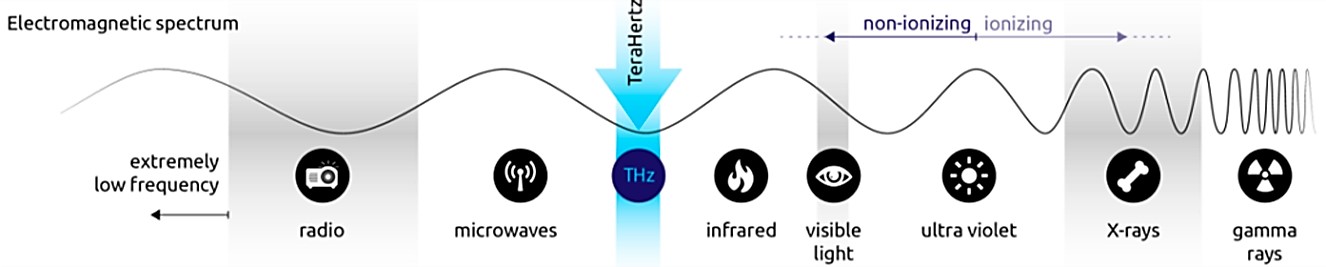

随着电磁波频谱的开发以及光学电子学领域的技术突破,处于微波与红外之间的太赫兹波(0.1-10THz)被人们所发现,其优异的穿透性特点在工业测厚方面具有极佳的应用前景,适用的材料包括木材、纸张、陶瓷、塑料以及多种复合材料。并且无需接触样品表面,非接触测量更易于工业自动化集成,而其不具有电离辐射的特点对操作的人员提供了安全保障。

太赫兹波在电磁频谱的位置

基于太赫兹波的穿透性,可以实现对材料的测厚功能,具体原理如下:通常情况下被测样品由多层材料组合而成。我们发出太赫兹波作用在样品上,太赫兹波具有穿透性能够到达每一个界面层,然后在每个界面产生相应的反射信号,通过分析每个界面的反射太赫兹信号即可对被测材料的厚度实现检测。

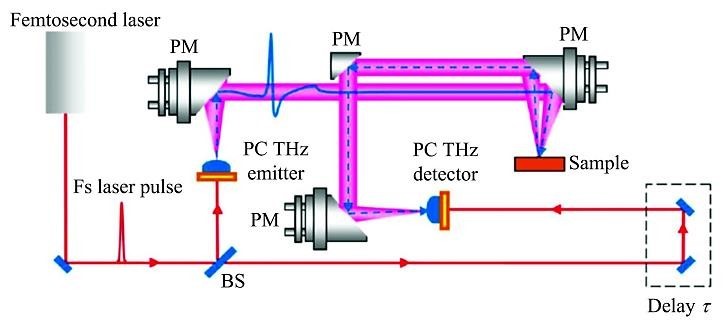

太赫兹时域光谱仪的结构

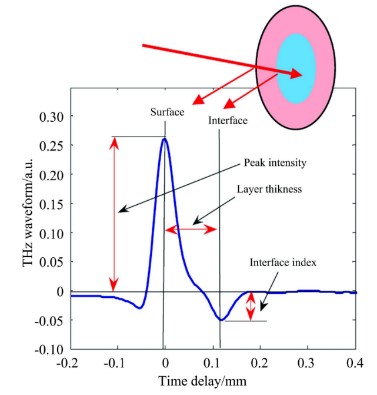

THz-TDS的测厚原理

图10 太赫兹时域光谱仪的结构与TDS系统测厚原理

目前太赫兹测厚功能的实现主要基于太赫兹时域光谱仪,这种系统的相干检测可以得到全面的光谱信息。利用太赫兹时域光谱仪设备对样品进行厚度的测量,系统最终测量的是探测器光电传感模块产生的平均光电流或平均光电压,如图10所示。展示的光电流是关于时间延迟的函数,反映了和样品相互作用后太赫兹脉冲的衰减、延迟或变宽等现象。由于太赫兹波的穿透性,在样品内部不同界面有相应的反射信号,在时域太赫兹光谱上则体现出不同延迟时间对应的峰值,通过采集两个峰值之间的延迟时间,即可计算出样品的厚度:

太赫兹测厚公式

太赫兹测厚公式

其中 ,Δt为涂层上下表面反射的太赫兹波时间间隔,c是真空中的光速,n是涂层的折射率。

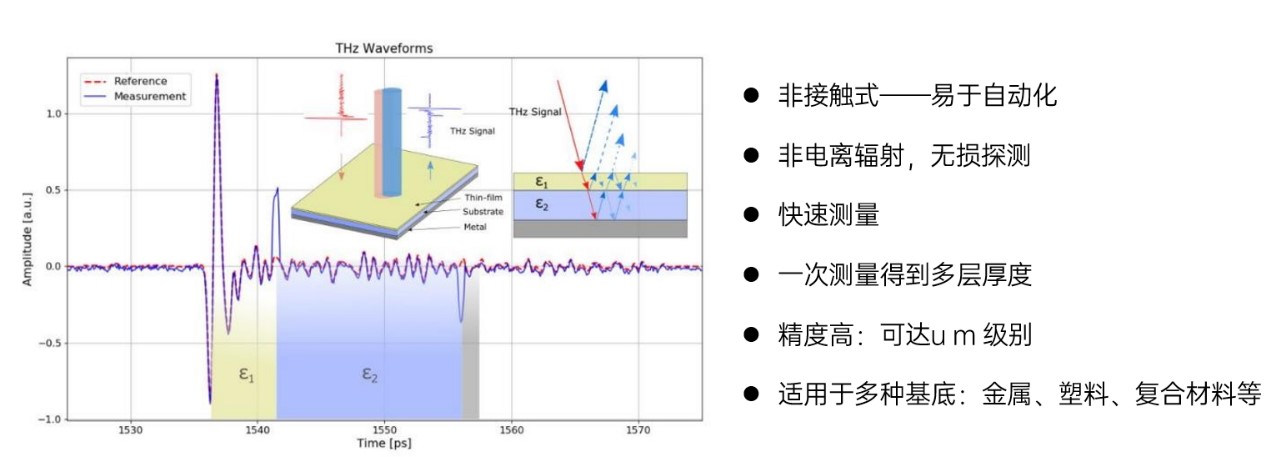

太赫兹测厚技术的优势

太赫兹测厚技术的最大优势在于一次测量即可得到每一层涂层的厚度,并且相较于超声技术,其不需要接触样品表面,非接触式的检测方式更有利于自动化集成。测量过程快速精准,目前虹科的太赫兹测厚方案能够实现最高5层的测厚,精度高达1um。该技术适用的基底材料包括金属、塑料以及复合材料,因此在测厚行业太赫兹技术具有明显的应用优势。

5. 技术小结:

针对于涂层测厚功能的实现,现有的破坏性、接触式以及非接触式的成熟测厚技术虽然可以解决一定的测厚难题,但是仍然存在一些明显缺陷,例如:过于依赖人工造成的测量成本增高,接触性测量导致的样品件大量损耗,破坏性测量导致的产量降低,不能测量多层涂层的厚度。

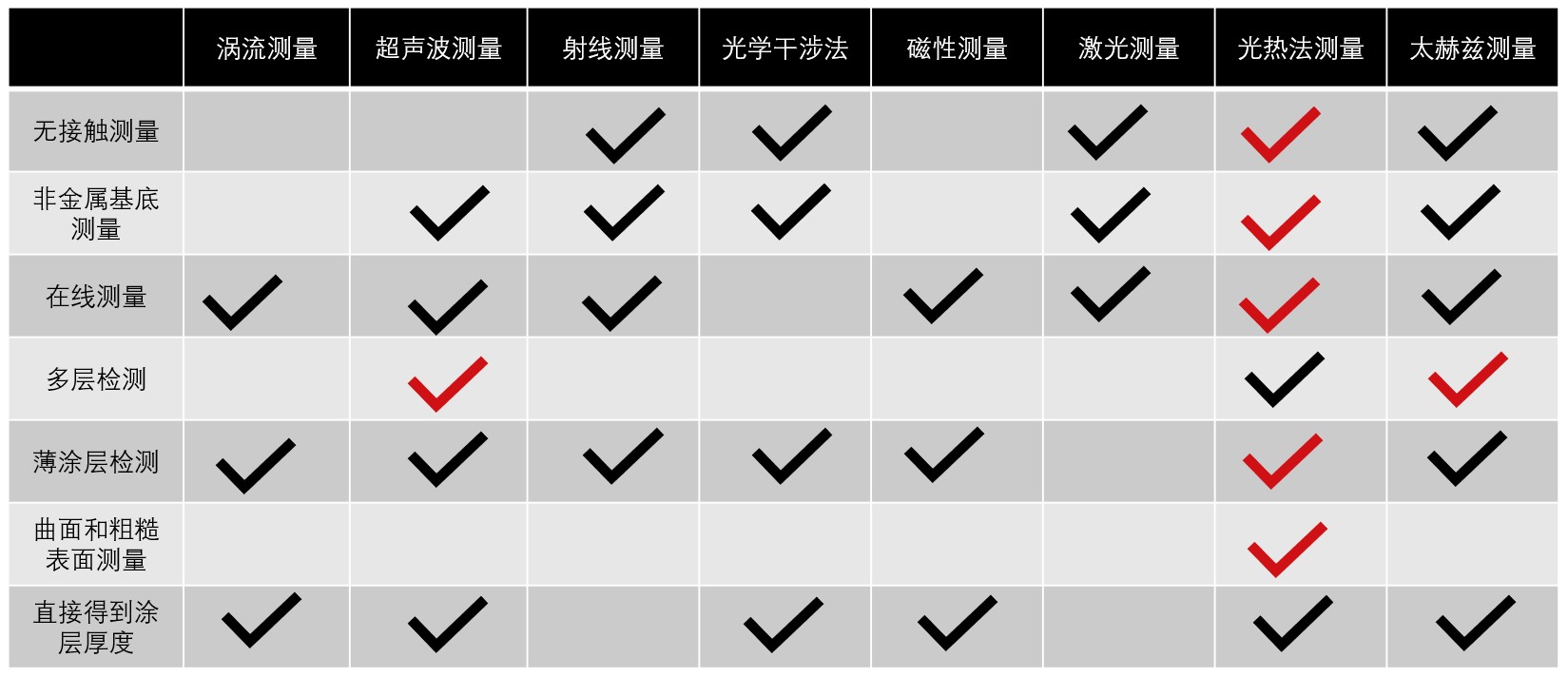

随着工业发展,破坏性的测厚方法已经不适应生产需要。无损测厚方法中,接触式的方式大多为手动操作,可以做在线的测量,但是自动化连续测量由于需要接触样品表面较难实现。因此,非接触式的方法更适合工业的自动化在线连续的厚度测量要求。当然,这些方法各有优势和劣势,详情可见下表。

技术对比

光热法是一种无损测量有机涂层厚度的技术,并且对测量角度与涂层表面状态不敏感,对于曲面和粗糙表面都可以测量,也不需要保持绝对的垂直探测。但是并不能像超声一样直接实现多层涂层的检测,可以通过在涂每一层涂层之间施加一个测量头,最后同步得到所有测量头的厚度数据进行相关数据处理,也可以得到每一层的涂层厚度。

太赫兹技术同样是非接触式的无损测厚方法,但是反射式的测量方式需要准确的垂直定位以免信号损失,因此对测量的涂层表面有一定要求。最大的优势在于其穿透性,能够在一次测量的条件下得到每一层涂层的厚度,相较于传统多层测厚的超声更有优势。

虹科提供基于以上两种技术原理的工业测厚方案,针对汽车行业、汽车零部件行业、风电及航空航天行业,以及卷材行业等涉及到涂层测厚的应用场景,满足行业内工业测厚的高标准与安全要求。

审核编辑 黄昊宇

-

太赫兹涂层测厚:为汽车制造商保驾护航2023-11-09 1152

-

太赫兹频段范围是多少赫兹的频率2023-09-26 4253

-

太赫兹频段概述 太赫兹频段是什么 太赫兹频段原理2023-09-19 6672

-

虹科案例|太赫兹技术应用于风电涡轮机叶片涂层厚度与涂层内缺陷检测2023-03-22 1734

-

虹科分享 | 涂层测厚技术的分类与应用——太赫兹与光热红外2023-02-21 2993

-

光热测厚技术助力法国标致雪铁龙无底漆涂装方案2022-12-14 1112

-

光热无损测厚技术的工业应用2022-12-08 1694

-

如何实现太赫兹波段的可靠功率测量?2022-11-29 2474

-

虹科问答 | 《浅谈太赫兹技术、产品与应用》直播问答速递2022-05-24 1445

-

什么是太赫兹技术?太赫兹技术的相关应用有哪些?2021-06-18 3083

-

太赫兹波段信号检测方法2019-07-29 2914

-

太赫兹技术及其应用详解2016-11-30 14764

-

太赫兹波的几个基本问题2011-12-26 1021

全部0条评论

快来发表一下你的评论吧 !