浅谈PCB设计可制造性工艺存在的不足

PCB设计

描述

PCB板对于插件器件的引脚需钻孔方可插入器件,PCB钻孔是PCB制版的一个过程,也是非常重要的一步。主要是给板子打孔,走线需要打个过孔,结构需要打孔做定位,插件器件需要打引脚孔什么的;多层板子打孔不是一次打完的,有些孔埋在电路板内,有些就在板子上面打通了,所以会有一钻二钻。

钻孔就是为了连接外层线路与内层线路,外层线路与外层线路相连接,反正就是为了各层之间的线路连接而钻孔,在后面电镀工序把那孔里面镀上铜就能够使各层线路之间连接了,还有一些钻孔是螺丝孔呀,定位孔呀,排孔呀等等,各自的用途不一样。

本文针对插件器件比较小的引脚孔,讲解一些可制造性工艺存在的不足,以及在制造过程中可能存在的一些问题。

1

椭圆形引脚槽孔

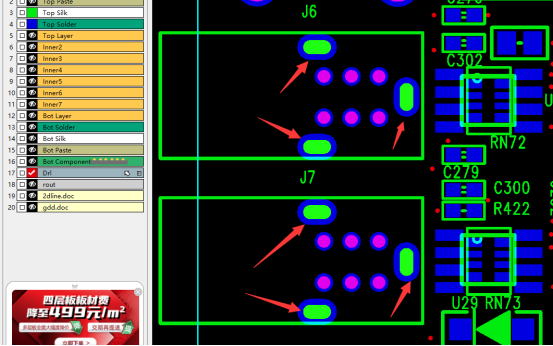

USB类型的器件外壳引脚一般为椭圆形引脚,部分USB器件的引脚比较小,设计的槽孔是小于生产的工艺能力的。

比如设计的器件引脚孔只有0.3mm,孔内镀铜后成品孔径是0.45mm,而目前行业内最小的钻机槽刀是0.6mm,大于引脚孔径0.15mm,超公差导致器件焊接不牢。

因此,建议椭圆形引脚槽孔设计大于0.45mm。

2

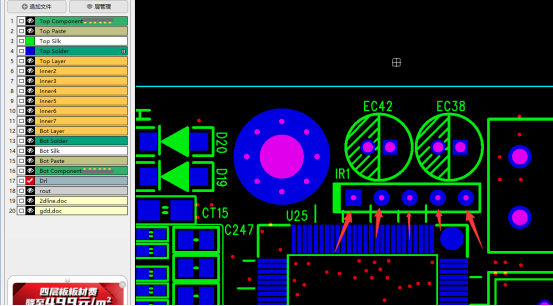

小于0.5mm的引脚孔

排线器件的引脚孔,部分插件器件的引脚很小,当设计的插件孔小于0.5mm时,在制造端可能会误把引脚孔当成过孔处理。

尤其是AD软件设计的文件,输出Gerber时,所有过孔都有开窗,因此容易把小的器件引脚孔与过孔搞混。

而这样会导致孔径没做补偿器件无法插件,或跟过孔一起取消了开窗,焊盘做成了盖油而无法焊接。

3

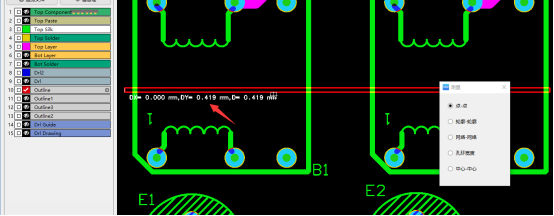

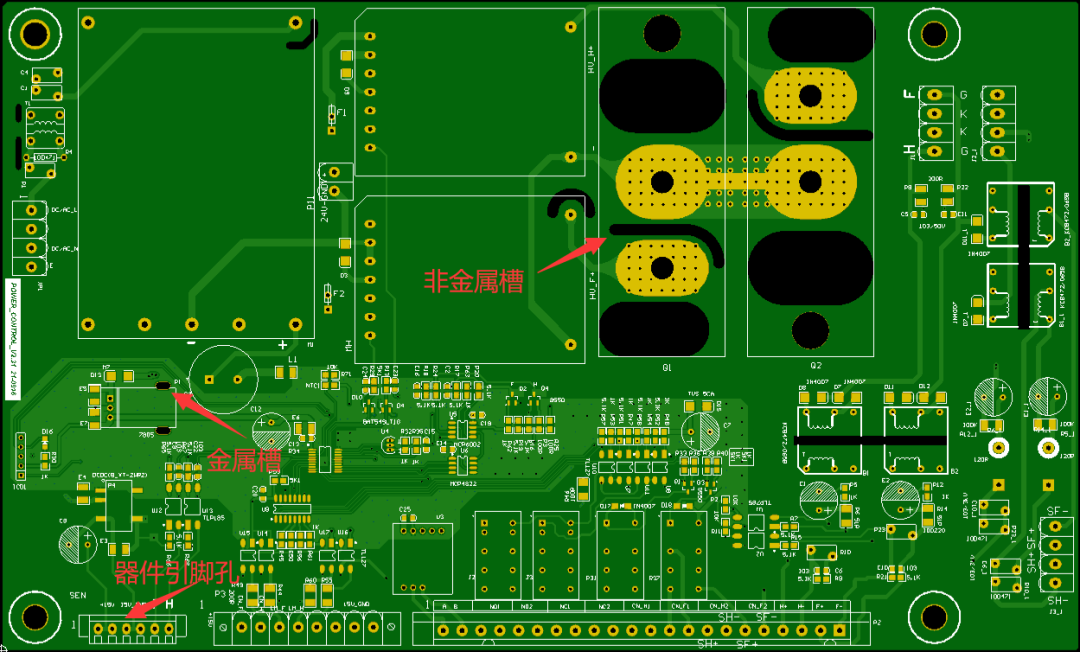

非金属内槽

高压隔离防止PCB爬电的铣槽,电源板一般在板内会设计隔离槽。

制造端最小的铣刀直径是0.8mm,小于0.8mm的铣槽不方便生产,成本非常高,非金属槽无需镀铜,选择铣槽要降低许多成本,钻槽的成本高,而且效率慢。

因此,建议板内的非金属槽设计大于0.8mm。

除了上述问题,工程师还会经常问板厂:电路板钻孔补偿是多少?按什么公差补偿?

特别是安装孔(定位孔)和插件孔,如果补偿不到位或者设计不到位,会影响整个电路板的生产和安装使用。

一般线路板上的孔分为两种:有铜孔和无铜孔。

有铜主要用于焊接和导通孔,无铜则主要用于安装和定位使用。

如果是金属化钻孔,需要先在PCB光板上钻出无铜孔,然后电镀一层铜箔在孔壁上,若喷锡工艺需要补正0.1-0.15mm,则钻刀需要用0.2-0.25mm;若是OSP、化金等工艺,则需补正0.05-0.1mm左右。

如果是非金属化孔(无铜孔),那么补正值在0.05mm左右,比如0.1mm孔需要用0.15mm钻刀,当然一般无铜孔都是比较大的孔,会根据实际尺寸做补偿修正。

既然有这么多需要注意的问题,那怎样可以快速便捷的考虑到全面的生产问题呢?

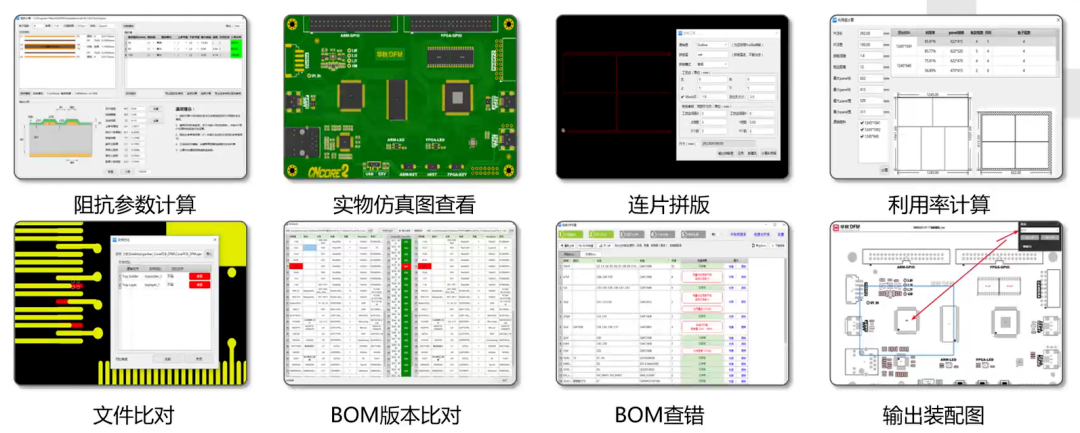

华秋DFM软件主要的功能包括:PCB裸板分析、PCBA装配分析、优化方向推荐、价格交期评估、供应链下单、阻抗计算等工具。

能够满足工程师需要的多种场景,在制造前期解决或发现所有可能的质量隐患,将产品研制的迭代次数降到最低,减少成本。

目前华秋DFM推出了新版本,可实现制造与设计过程同步,模拟选定的PCB产品从设计、制造到组装的整个生产流程。

华秋DFM使BOM表整理、元器件匹配、裸板分析及组装分析四个模块相互联系,共同协作来完成一个完整的DFM分析!

编辑:黄飞

-

USB接口的PCB可制造性设计要点2023-11-21 2000

-

PCB设计的可制造性和可组装性2023-06-29 1786

-

【免费】PCB可制造性设计规范大全2023-03-30 4540

-

PCB设计DFM可制造性设计.zip2022-12-30 652

-

PCB布局布线的可制造性设计,荐读!2022-12-02 9453

-

推荐一款免费的PCB可制造性DFM分析软件2022-08-19 81298

-

PCB设计中应该的注意可持续制造性2020-09-17 1854

-

PCB设计DFM可制造性设计2020-04-24 6864

-

PCB设计时需考虑哪些可制造性问题?2019-12-26 2939

-

浅谈射频PCB设计2019-03-20 14597

-

面向电子装联的PCB可制造性设计的主要原则2018-09-17 2237

-

PCB设计的可制造性2015-11-10 653

-

表面安装pcb设计工艺浅谈2012-08-20 2752

全部0条评论

快来发表一下你的评论吧 !