CVD过程中的等离子工艺

描述

反应室净化

CVD过程中,不仅在晶圆表面出现沉积,工艺室的零件和反应室的墙壁上也都会有沉积。零件上所沉积的薄膜必须定期清除,以维持稳定的工艺条件,避免造成晶圆的粒子污染。大多数CVD反应室都使用以氟为主的化学反应气体进行清洁。

硅氧化物CVD反应室中的等离子体清洁中,通常会使用碳氟化合物气体,如CF4、C2F6和C3F8。这些气体在等离子体中分解并释放氟自由基。化学反应式表示如下:

e-+CF4->CF3+F+e-

e-+C2F6->C2F5+F+e-氟原子是最容易发生反应的自由基之一,它会迅速和硅氧化物形成气态化合物SiF4,并很容易从反应室中抽岀:

F+SiO2->SiF4+0+其他挥发性副产品

钨的CVD反应室一般使用SF6和NF3作为氟元素的来源。氟自由基会和钨产生反应形成具有挥发性的六氟化钨(WF6),通过真空泵能将WF6从反应室内抽除

。

等离子体反应室的清洁步骤能够通过监测氟元素在等离子体中的发光特性而自动终止,以避免引起反应室过度净化。后续将对这些内容予以详细讨论。

间隙填充

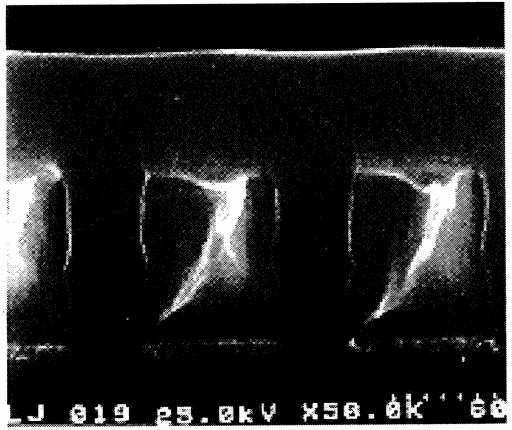

当金属线之间的间隙缩小到0.25am而深宽比为4:1时,大部分CVD沉积技术无法做到无空洞的间隙填充。能够填充这样一个狭窄间隙却又不会造成空洞的方法就是高密度等离子体CVD(HDP-CVD)(见下图)。HDP-CVDX艺将在后续描述。

等离子体刻蚀

与湿式刻蚀相比,等离子体刻蚀的优点除了非等向性刻蚀轮廓、自动终点监测和化学品消耗量较低外,也具有合理的高刻蚀速率、好的选择性及好的刻蚀均匀性。

刻蚀轮廓的控制

等离子体刻蚀广泛应用于半导体制造之前,大部分的晶圆厂都使用湿式化学刻蚀完成图形化转移。然而湿式刻蚀是一种等向性过程(每一个方向都以同一速率刻蚀)。当图形尺寸小于3mm时,就会因为等向刻蚀形成底切而限制湿式刻蚀的应用。

等离子体过程中,离子会不断轰击晶圆表面。利用离子轰击,无论是晶格损伤机制或侧壁保护膜机制,等离子体刻蚀都能形成非等向性的刻蚀轮廓。通过降低刻蚀过程的压力,就能增加离子的平均自由程,进而减少离子碰撞以获得更好的轮廓控制。

蚀刻速率和蚀刻选择性

等离子体中的离子轰击有助于打断表面原子间的化学键,这些原子将暴露于等离子体所产生的自由基中。这种物理和化学结合的处理大大提高了刻蚀的化学反应速率。刻蚀速率和选择性由工艺的需求决定。由于离子轰击和自由基在刻蚀中都起着重要作用,而且射频功率可以控制离子轰击和自由基,所以射频功率就成为控制刻蚀速率的重要参数。增加射频功率可以显著提高刻蚀速率,后续将对这些内容进行详细讨论,此举也影响刻蚀的选择性。

刻蚀终点监测

如果没有等离子体,就必须用时间或操作员的目测决定刻蚀终点。等离子体工艺过程中,当刻蚀穿过表面的待刻蚀材料并开始刻蚀底层(终端点)材料时,等离子体的化学成分因刻蚀副产品的改变而有所改变,这可以通过发光颜色的变化来体现。通过光学感测器监测发光颜色的变化,刻蚀终点的位置能被自动处理。IC生产的等离子体过程中,这是一种很有用的工具。

审核编辑:刘清

-

半导体制造之等离子工艺2022-11-15 5606

-

等离子适合什么环境?2009-05-24 2725

-

选购等离子电视的几大误区2009-12-16 3183

-

等离子清洗在电子元器件中的应用2010-06-02 2628

-

液晶,等离子和LED大比拼2012-02-15 4386

-

PCB电路板等离子体切割机蚀孔工艺技术2017-12-18 3067

-

如何规避等离子清洗过程中造成的金属离子析出问题?2021-06-08 5197

-

TDK|低温等离子体技术的应用2022-05-17 2988

-

等离子体应用2022-05-18 3702

-

高密度等离子体化学气相淀积(HDP CVD)工艺2009-12-17 2034

-

等离子体技术废水处理工艺工艺流程2010-02-22 3761

-

等离子清洗技术在Mini LED行业的应用2022-06-24 2465

-

等离子体清洗工艺的关键技术 等离子体清洗在封装生产中的应用2023-10-18 3642

-

利用氨等离子体预处理进行无缝间隙fll工艺的生长抑制2024-03-29 1053

-

芯片制造过程中的两种刻蚀方法2024-12-06 3325

全部0条评论

快来发表一下你的评论吧 !