桶外搅拌混合器搅拌流场仿真分析

描述

作者:夏国正 宋红攀 郭明超

摘 要:

通过对比搅拌容器的不同直径、不同的桨叶结构以及搅拌转速等参数,利用多相流模型进行搅拌器内部流场仿真分析,以获得并优化搅拌混合器的搅拌效果,为设备设计及操作提供参考。结果表明,桶径选取900 mm、搅拌转速140~150 r/min;桨叶选用S型混合结构,且直桨段及S桨段选用适宜的倾角可兼顾排出性能、剪切性能、混合性能,并有较低的最高液面高度及较优的搅拌效果;随着下料速度的增加,水泥的混合性能会逐渐变差。

0 引言

桶外搅拌混合器是核设施中利用桶外水泥固化技术处理低、中放废液的核心设备,其工作原理是将水泥及干粉添加剂与料液在搅拌器内充分搅拌均匀后再将水泥浆排出,装入固化桶内进行固化及养护处理[1]。

本文对某工程中使用的400 L搅拌混合器的搅拌过程进行了数值模拟,分析了搅拌容器直径、搅拌桨叶结构及尺寸、搅拌转速等影响搅拌器内部流场的因素,从而进行搅拌混合器结构与参数的优化。

1 流动控制物理模型

水泥干粉与料液搅拌的使用工况涉及两相和三相计算(忽略搅拌过程中水泥与水的化学反应对搅拌流场的影响),在工程中采用的多相流模型主要包括VoF(Volume of Fluid)模型、混合(Mixture)模型、欧拉(Eulerian)模型等[2]。VoF模型主要用来模拟自由液面问题;混合模型是一种简化的两(多)相流模型,它使用单流体方法来模拟各相有不同速度的两(多)相流;欧拉模型将连续相与分散相视为连续的一体,对每一相都建立动量方程和连续性方程,通过压力和相间交换系数的耦合来计算求解[3-4]。

三相计算的水泥颗粒体积分数较大,计算量较大,选取混合模型作为多相流模型,既能保证对搅拌器流场的准确分辨,又能提高计算效率。

2 数值模拟

搅拌流场涉及空气—料液—水泥颗粒组成的三相,对于不同桨型特定工况下的流场运动特性对比,可简化为两相流处理,以提高效率;对于瞬态工况、转速优化分析等部分,研究目标为固体颗粒的相关特征,无法忽略气液两相对固态的影响,此时采用混合模型计算气体、液体和固体颗粒的物理特征。

2.1几何建模

选取不同桨叶模型进行对比计算,如图1所示,简化设备局部结构,可以得到计算域的完整模型。

2.2网格划分

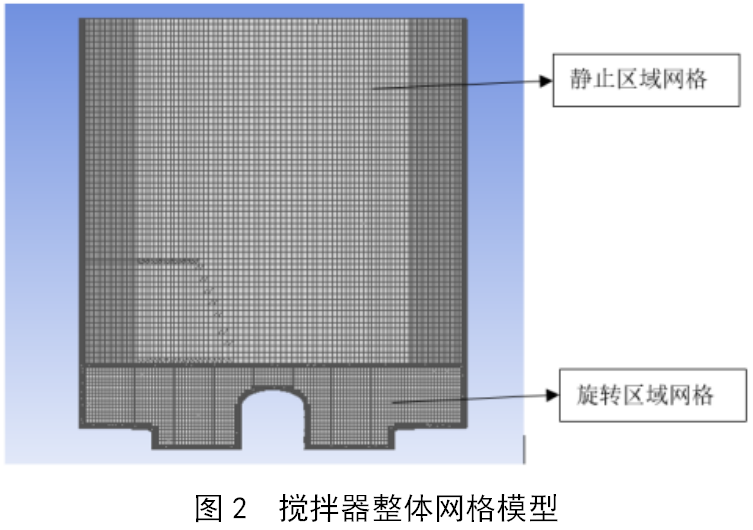

多重参考系法(Multiple Reference Frame,简称MRF)适用于稳态计算,对非稳态流场也能得到良好的模拟结果。搅拌器内部流场结构复杂,可使用MRF法进行处理。将搅拌器内部流场分为两个区域:(1)搅拌桨及其周围区域为动区域,包含高速运动的搅拌器及旋转坐标系,设定动区域内的流体速度和搅拌桨转速相同;(2)静区域部分为搅拌器内部计算域减动区域,处于静止坐标系。

静止区域采用结构网格,旋转区域采用带边界层的非结构网格,以提高计算精度。网格模型如图2所示。计算域主体采用六面体网格、四面体网格、边界层网格等,充分考虑交界面网格密度匹配、桨叶附近区域网格处理以及网格尺度连续性。

2.3评价标准

搅拌效果的性能评价主要围绕搅拌的排出性能、剪切性能和混合性能三方面,具体包括:液相固含率、混合时间、搅拌功率、相同位置的径向及轴向速度分布、剪切性能等。其中,液相固含率、混合时间是搅拌均匀性最直观的体现,是相对更重要的评价指标,其次流场的速度分布也能从流场方面体现搅拌器的搅拌均匀性。

3 结果与讨论

3.1不同桨型

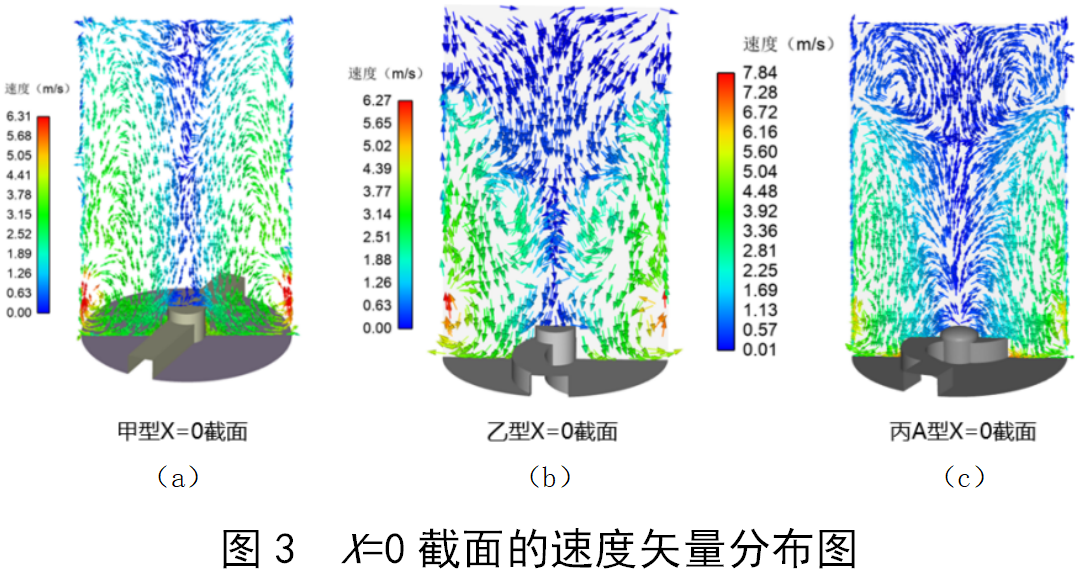

以相同介质的稳定工况,对不同桨型(2.1节所述)的搅拌流场进行分析。三种桨型在X=0截面的速度矢量分布如图3所示。

分析搅拌桶同一高度截面的轴向、径向、切向速度,得到以下结论:

(1)相同转速下,直桨型轴向排出性能与径向排出性能均较好,但剪切性能较弱,且液面过高,速度梯度较大,搅拌过程易引起飞溅。

(2)S型桨径向排出性能较强,轴向排出性能弱,且轴心位置料分布少,容易出现混合不均匀现象,影响混合性能。

(3)S混合型桨轴向排出性能较强,径向排出性能较弱,但剪切性能较强。

3.2不同桶径瞬态工况

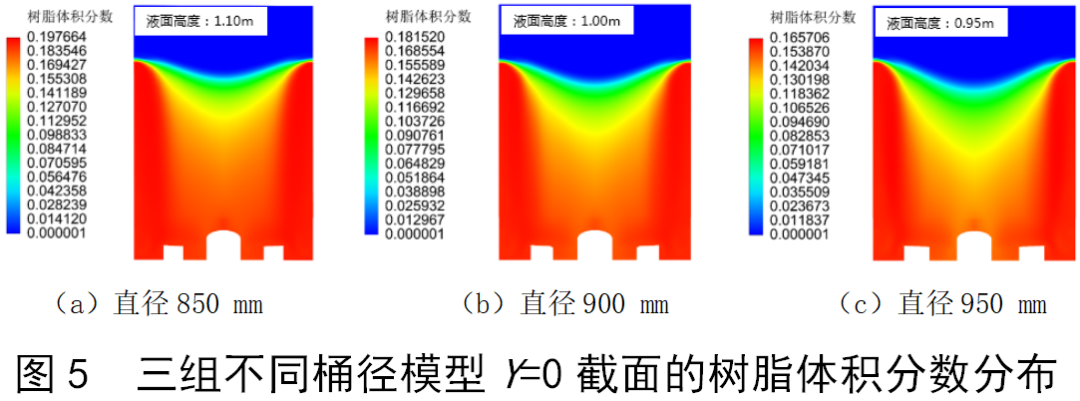

选取S型混合桨,采用气液固三相模型(混合模型),在特定搅拌转速下对搅拌桶直径分别为850 mm、900 mm、950 mm时的搅拌性能参数和流场分布情况进行分析。

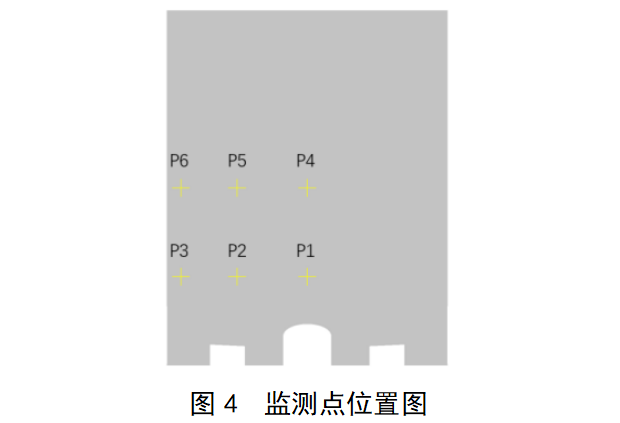

对比不同桶径搅拌器模型在相同的混合时间内达到的均匀程度,判断桶径的选取。选取Y=0截面,高度分别为300 mm和600 mm,距离轴心距离分别为0、0.5r、0.9r的6个监测点,如图4所示,监测各点的树脂体积分数随时间的变化,树脂占料液的体积分数变化如图5所示。

随着搅拌时间的推进,树脂在三种搅拌器中的变化趋势相近;由于搅拌导致空气的混入,树脂的体积分数有一定减小。从图5中树脂在料液中的体积分数变化可知,6个监测点树脂占料液的体积分数变化上限和下限差别为0.02%左右,可见树脂在料液中的均匀性没有随着料液加入水泥后整体物性的变化而受到过多影响,不同位置的体积分数相差不大,树脂还是均匀分布在料液之中。随着搅拌桶直径的增大,模型的自由液面逐渐降低。

3.3搅拌速度分析

选取S型混合桨,对不同转速下水泥下料后到搅拌均匀状态,开展空气—水泥—料液三相数值模拟,分析判断转速对搅混均匀性的影响。以水泥加入后在液面上的落点区域作为初始分布。

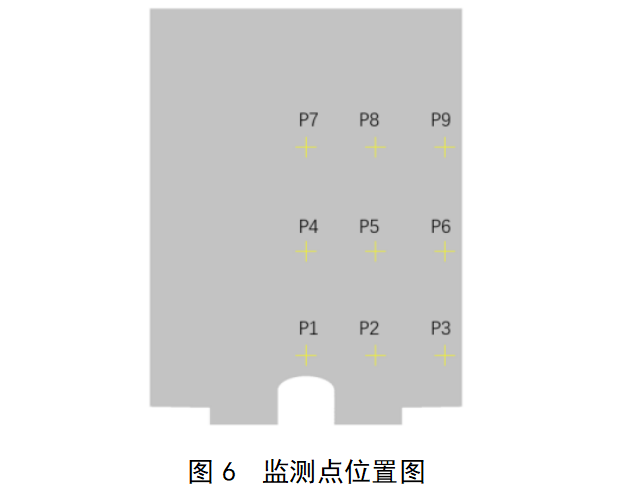

选取Y=0截面,高度分别为200 mm、500 mm、800 mm,距离轴心距离分别为0、0.5r、0.95r的9个监测点,如图6所示,监测水泥体积分数随时间的变化。

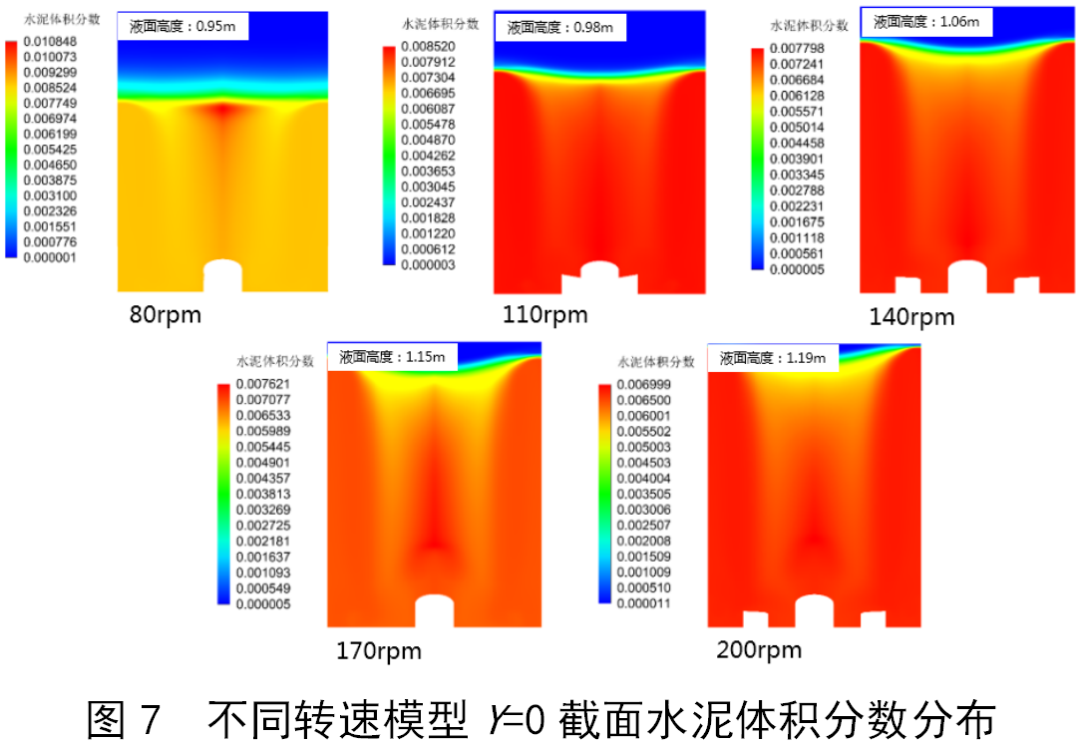

选取搅拌75 s后的监测数据,对比不同转速下搅拌流场内不同监测点的水泥体积分数差别。Y=0截面水泥体积分数分布如图7所示。

结果表明,转速越大,搅拌越能快速趋近均匀状态;搅拌75 s后,9个监测点的水泥体积分数趋近;转速增加有助于搅混效率的提高,但转速较高时(170 r/min、200 r/min),液面位置较高(分别达到1.15 m和1.19 m),容易造成飞溅。综合考虑搅拌混合均匀性、搅拌液面高度等因素,搅拌桨转速在140~150 r/min可较好地匹配下料与搅拌,且不会造成搅拌过程的飞溅。

3.4桨型角度参数的影响

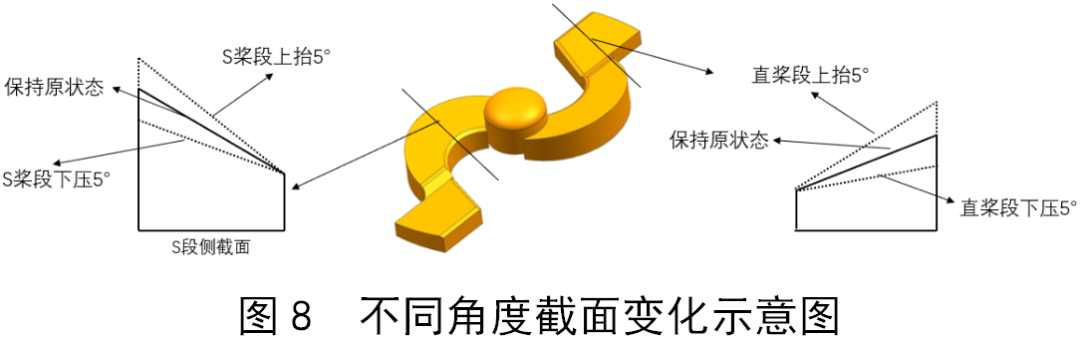

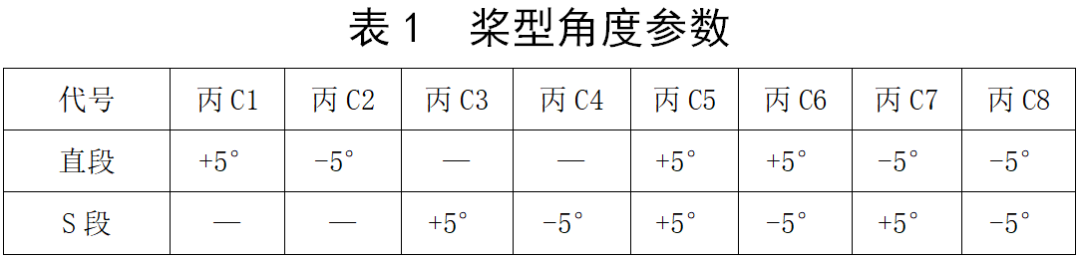

在S型混合桨的基础上,分析直桨段、S桨段不同角度值下的搅拌性能参数和流场分布情况,桨叶两部分倾角示意图如图8所示,各桨在已有模型的基础上对直桨段及S桨段型倾角进行调整,如表1所示。

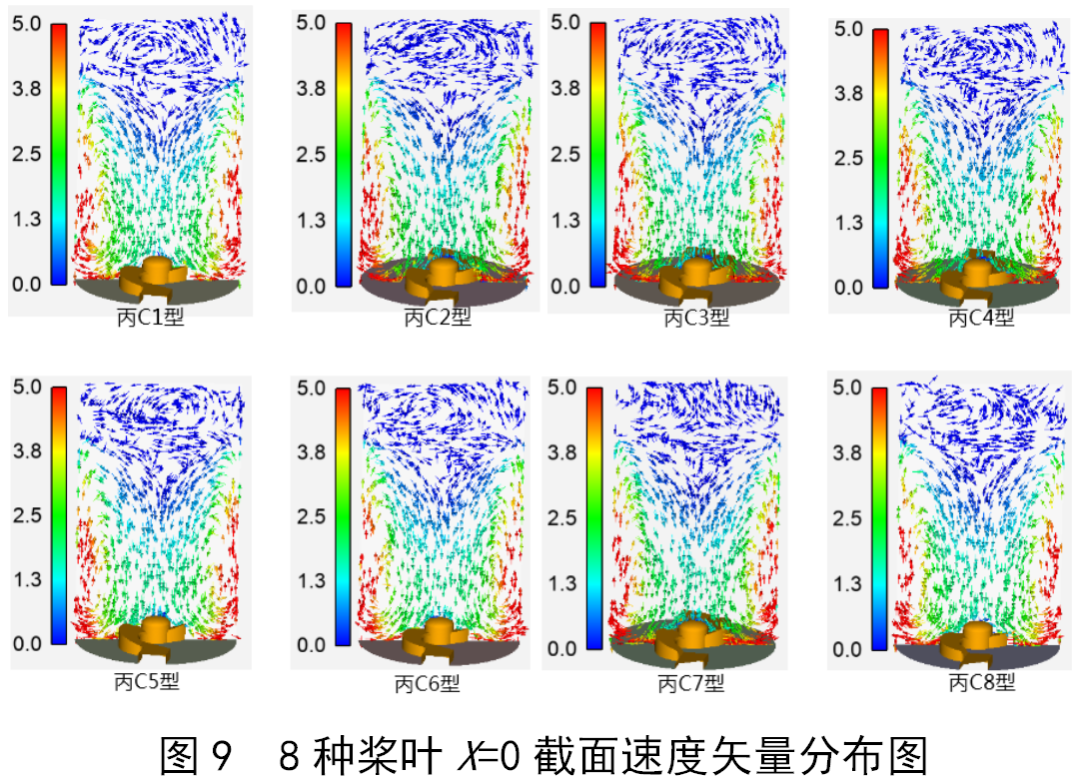

图9为各桨叶在X=0截面处速度矢量图,从轴向、径向、切向速度的变化趋势分析两段桨叶的倾斜角度对搅拌流场的影响:

(1)轴向速度:直桨段下压之后,直桨段的斜率增大,搅拌过程中对泥浆轴向的冲击增加;S段斜度可较好地对径向及轴向速度进行分配,斜度过大或过小均会降低搅拌桨排出性能;搅拌桨轴向排出性能受S桨段影响较大,搅拌桨轴向排出性能与搅拌桨角度之间存在最佳角度使轴向排出性能最好。

(2)径向速度:直桨段角度减小,搅拌过程中径向作用力增加,从而使径向速度增加;S段角度增加使搅拌桨与泥浆径向接触面积增大,搅拌过程中径向作用力增加,从而使径向速度增加。S桨段上抬+直桨段下压,最大限度地增加了搅拌桨与泥浆的径向接触面积,从而搅拌过程中径向速度最大。综合分析,搅拌桨径向排出性能受S桨段角度影响较大,搅拌桨径向排出性能随着搅拌桨角度增大而呈逐渐增大趋势。

(3)切向速度:直桨上抬后角度增大,搅拌过程易出现涡流,直桨段下压后剪切角变小,剪切力下降;S桨段倾角过大会造成涡流,剪切角减小则剪切力下降。

4 结论

此文应用FLUENT软件,针对桶径参数、桨叶结构及选型、搅拌转速进行下料过程仿真研究,主要结论如下:

(1)关于桶径:相同转速下,搅拌桶直径越大,自由液面越低;各桶径下,固相在料液中的体积分数占比相差不大。

(2)关于转速:随着转速增加,各点水泥体积分数与平均值间的差距逐渐缩小,转速越高,搅拌器内流场越能快速趋近搅混均匀;转速增加有助于搅混效率的提高,但转速过高,液面位置较高,容易造成搅拌过程中的飞溅。

综合混合性能、液面高度等因素,桶径选取900 mm,搅拌转速为140~150 r/min。

(3)关于桨型:直桨桨型的排出性能较好,但剪切性能差;S型桨径向排出性能较强,轴向排出性能弱,且轴心位置料分布少,容易出现混合不均匀现象,影响混合性能;S型混合桨轴向排出性能较强,径向排出性能较弱,剪切性能较强。

(4)关于桨型倾角:搅拌桨轴向排出性能受S桨段角度影响较大,轴向排出性能随搅拌桨角度增加,先增加后减小;搅拌桨径向排出性能受S桨段角度影响较大,径向排出性能随着搅拌桨角度增大而逐渐增大;搅拌桨剪切性能受直桨段角度影响较大,搅拌桨剪切性能与搅拌桨角度存在最佳角度使搅拌桨剪切性能最好。

综合以上,丙C型桨叶可综合兼顾排出性能、剪切性能、混合性能及液面高度,为较优的桨型选择。

审核编辑:汤梓红

-

搅拌器的机械设计2009-09-16 0

-

铣槽搅拌机专用测斜仪2016-07-22 0

-

Hydronix搅拌机专用湿度传感器MIX HM082018-11-23 0

-

英国hydronix搅拌机专用湿度传感器HM082018-11-30 0

-

英国hydronix搅拌机专用湿度传感器2019-01-31 0

-

搅拌机霍尔元件应用2020-08-15 0

-

一种双容混合器控制系统的设计与实现2010-01-11 684

-

如何选择优质,耐用的搅拌泵2018-09-14 243

-

混合或搅拌设备该选择哪种减速电机?2021-06-17 2168

-

如何正确搅拌无铅锡膏,需要注意什么2021-10-13 2771

-

KE300A变频器在搅拌机上的重要性2022-11-09 407

-

搅拌器轴径磨损的修复2023-03-29 143

-

变频器在搅拌机中应用2023-06-21 800

-

兴达易控232转profinet在搅拌站使用配置案例2023-11-01 211

-

兴达易控485Modbus转profinet网关应用于搅拌站的案例2023-11-21 171

全部0条评论

快来发表一下你的评论吧 !