半导体制造之等离子工艺详解

描述

化学药品的使用

与湿式刻蚀比较,等离子体刻蚀较少使用化学试剂,因此也减少了化学药品的成本和处理费用。

溅镀沉积

与金属薄膜蒸镀沉积方法比较,等离子体溅镀沉积产生的薄膜具有较高质量、较少杂质和较好的导电性。等离子体溅镀沉积具有较好的均匀性、工艺控制和工艺兼容性等优点。用溅镀沉积的方式沉积金属合金薄膜比蒸镀方式容易得多。

等离子体增强化学气相沉积及等离子体刻蚀反应器

工艺的差异性

CVDI艺过程是添加材料到衬底的表面,而刻蚀却将材料从衬底表面移除,因此刻蚀要在较低压力下进行。低压和高抽气速率有助于增加离子轰击并从刻蚀反应室移除刻蚀副产品。PECVD通常在1~10Torr的高压下操作(刻蚀过程的压力为30〜300mTorr)。

CVD反应室设计

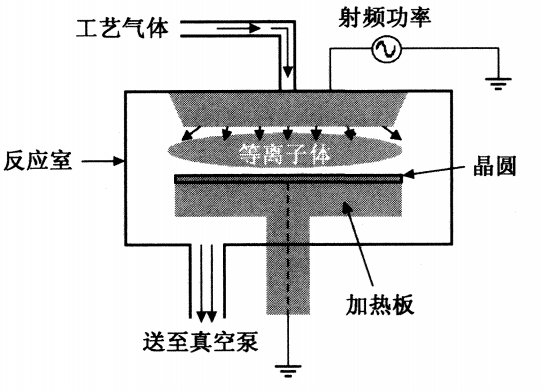

PECVD在晶圆表面上沉积薄膜,并使用离子轰击协助控制薄膜的应力。对于PECVD反

应室,射频电极(又称面板、喷头等)的面积和放置晶圆的接地电极面积基本相同,因此有较小的自偏压。离子轰击的能量在10〜20eV之间,主要由射频功率大小决定。下图是PECVD反应室的示意图。

刻蚀反应室的设计

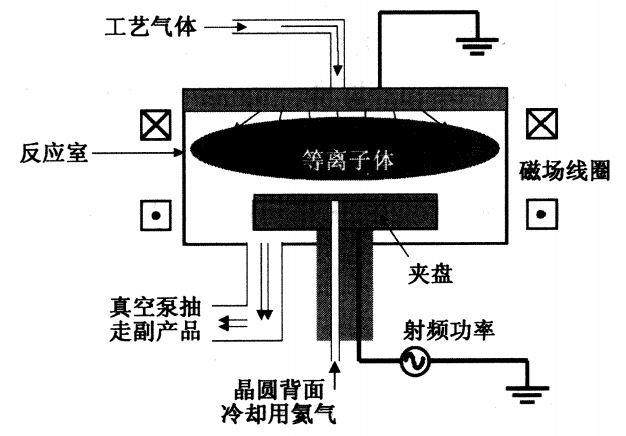

如果刻蚀系统具有相同的射频电极和接地电极,则两个电极将获得基本相等的离子轰击。刻蚀过程主要依靠离子轰击移除晶圆表面的材料,离子轰击除了能移除衬底表面的材料外,更重要的是能打断化学键,使被刻蚀材料的表面分子更容易和刻蚀剂自由基发生反应。晶圆上增加离子轰击的最简单方法就是增加射频功率,这样会增加离子轰击的能量和流量。但是也会增加另一个电极的离子轰击,并因为粒子污染而缩短电极的使用寿命。

通过将射频电极面积(夹盘或阴极)设计成比接地电极面积(反应室盖子)小,结合自偏压的优点,就可以使晶圆端的等离子体电位比反应室盖子端的电位高得多(见下图)。所以晶圆端就成为高能离子轰击最剧烈的地方,而反应室盖子的离子轰击较少。晶圆端的离子轰击能量在200〜1000eV之间,反应室盖子端大约是10~20eV,这主要由射频功率决定。离子轰击的能量也与反应室的压力、电极间隔、气体及所加的磁场有关。

等离子体刻蚀反应室所需的压力比PECVD反应室低得多。低压时电子的平均自由程很长。如果平均自由程与电极间隔或反应室的尺寸相同(大约10cm),则电子损失之前(通过击中电极或反应室的室壁而损失)将不会与气体分子发生碰撞。由于产生或维持等离子体必须有离子化的碰撞,所以当压力很低时就很难产生等离子体。

磁场使电子以螺旋方式移动。这种螺旋路径强迫电子必须移动较长的距离才会撞击电极或器壁,进而增加了电子与分子间产生离子化碰撞的机会。磁场能在较低的压力下(小于100mTorr)产生并维持等离子体。增加磁场能有效增加等离子体的密度,尤其在低压状态下。

审核编辑:汤梓红

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1555

-

半导体制造工艺之光刻工艺详解2023-08-24 2993

-

半导体制造之等离子工艺2022-11-15 5531

-

#半导体制造工艺 溅射:引入和等离子体形成电子技术那些事儿 2022-10-15

-

等离子体应用2022-05-18 3688

-

半导体制造工艺中浇口蚀刻后的感光膜去除方法2022-04-11 1548

-

MEMS工艺——半导体制造技术2021-04-08 4201

-

半导体制造的难点汇总2020-09-02 4771

-

半导体制造工艺教程的详细资料免费下载2018-11-19 3526

-

半导体制造技术之半导体的材料特性2018-11-08 3521

-

《半导体制造工艺》学习笔记2012-08-20 67397

-

半导体制造2012-07-11 5043

全部0条评论

快来发表一下你的评论吧 !